机械加工对金属零件加工精度的影响

2021-03-27陈亮

陈亮

摘 要:机械制造行业对零件加工精度有着较为严格的要求,这就使得机械加工企业需要根据市场要求不断完善机械加工技术。本文首先分析了机械加工精度的要求;其次从金属零件加工的角度出发,详细探讨了机械加工精度的影响因素;最后提出相应的解决措施,以期提供有益参考,全面提高金属零件加工精度。

关键词:机械加工;金属零件;加工精度;影响因素

中图分类号:TG659 文献标识码:A 文章编号:1003-5168(2021)31-0037-03

Influence of Machining on Machining Accuracy of Metal Parts

CHEN Liang

(Sinohydro Engineering Bureau 8 Co.,Ltd.,Changsha Hunan 410000)

Abstract: In the machinery manufacturing industry, there are strict requirements for the machining accuracy of parts, which requires the machining enterprises to continuously improve the machining technology according to the market requirements. This paper first analyzes the requirements of machining accuracy, and then discusses in detail the influencing factors of machining accuracy from the perspective of metal parts machining, and puts forward corresponding solutions, in order to provide valuable reference and comprehensively improve the machining accuracy of metal parts.

Keywords: mechanical processing;metal parts;machining accuracy;influencing factors

机械加工是利用机床通过预定的加工工艺改变毛坯的尺寸、形状、相对位置、表面质量等,使之形成符合图样要求的零件的过程。由于通过机械加工形成的零件往往不是单独使用的,而是需要把多个零件装配到一起形成特定用途的产品,因此机械加工精度不仅影响装配的实施,对装配精度也有很大的影响[1]。因此,必须加强机械加工中影响金属零件精度的因素控制,降低零部件加工技术误差,提升产品性能。

1 机械加工精度要求

机械加工是指按照设计图纸,利用现代技术对机械结构、部件和零件等进行加工。工业革命后,机械加工产业快速发展,社会生产力得到了显著提升。但是,随着社会经济和人们生活水平的提高,机械加工流程日益复杂,产品结构也更加精细。加工中会涉及许多细小零件的处理,对于尺寸精度的要求也更为严苛[2]。在此发展背景下,传统的加工模式已经不能满足需求,难以保证零件的加工精度,甚至会导致零件投入使用后,不能与机械体系相互匹配,对机械系统功能造成影响。若机械磨损持续加剧,则会缩短其使用寿命,提升能耗,甚至会引发运行故障。例如,部分零件加工存在缺陷,尺寸不精确,在运行时会与其他零部件产生摩擦,造成局部温度快速提升,从而降低系统运行效率,加快组件老化损坏,造成较大的经济损失。

对金属零件机械加工特征进行分析,影响零件加工精度的原因主要有两个方面,即机械加工工艺与加工过程。若未对机械加工过程进行全程监控,对各项参数进行反复校核,就会引发零件加工精度问题。因此,必须注重机械加工工艺的应用和过程管控[3]。

2 机械加工对金属零件加工精度的影响

目前,随着工业的发展,各领域对金属零件的需求不断增加,对金属零件的要求也越来越高。金属零件机械加工方法主要有溶解、钻削、车削、划线、铣削、磨削等。研究机械加工技术对金属零件加工的影响,有助于不断提高金属零件加工精度,为金属器械的可靠运行奠定坚实基础。

2.1 内在因素

机械加工对零部件加工精度的内在影响因素主要有3点。①工作人员的操作工艺与水平。加工前,工作人员需先进行技术交底,按照零部件加工設计图纸开展相应的操作,保证最终成效。若工作人员的操作水平参差不齐,专业素养不足,不能完全按照图纸要求对零部件的相关参数进行控制,则易导致生产出的最终零部件不符合设计要求,需返工处理甚至弃用。②加工材料。因零部件的使用场景不同,性能要求也有所不同,若加工材料选择不当,则会对零部件使用功能的发挥造成不利影响,也会影响加工精度。③加工设备。机械加工设备运转时会出现磨损,而磨损部位与磨损程度均是零部件加工精度管控的重要影响因子,若设备出现问题并存在技术误差,则会增加零部件加工成本[4]。

2.2 外在因素

机械加工过程中,零部件加工精度的外在影响因素有3点。①受力状态。为保证零部件加工效果,需按照设计图纸进行打磨,使其形状、尺寸等均符合设计要求。若出现人为操作失误或者是机械受力状态变化,则会影响最终加工效果[5]。②受热状态。因加工设备在生产过程中需持续运行,局部升温会产生大量的热量,在此阶段对零部件进行切割,则会造成零部件变形,亦会引发零部件精度问题。③加工工序。因零部件类型多样,加工工艺不同,生产程序也有差异,在加工前需根据生产需求选择相应的工艺与工序。若选择不合理,则会对零部件的加工时间与精度造成影响。

2.3 机床误差

机床是零部件加工中的重要工具,其工作原理是按照零部件的设计图纸进行调控,对零部件的原材料进行系列处理,提高了零部件的加工效率和精度。但是因为技术更迭,机床的数控编程也不断更新,机床加工企业在应用机床的过程中可能未注意机床性能的差异性,影响了零部件的加工精度[6]。机床对零部件加工精度的影响因素分析如下。

①机床导轨导向因素。在零部件加工过程中,机床操作人员会根据加工进度和需求对机床导轨导向进行调控,改变位置和方向。若机床导轨在垂直平面位移时出现误差,则会影响零部件加工精度。②机床主轴因素。零部件加工时机床主轴不停回转,有时会出现偏离。若偏离正常主轴线则会造成误差,引发零部件加工质量问题。③机床传动链因素。机床传动链运行时位置会发生变化,也会出现错位,这类问题会造成零部件加工过程中的技术误差,不仅影响加工工序的正常进行,也会导致零部件规格不精确。

3 提高金属零件加工精度的措施

金属零件精度直接依赖于机械加工工艺,加强机械加工技术控制十分关键。

3.1 提高机床、夹具、量具的精度

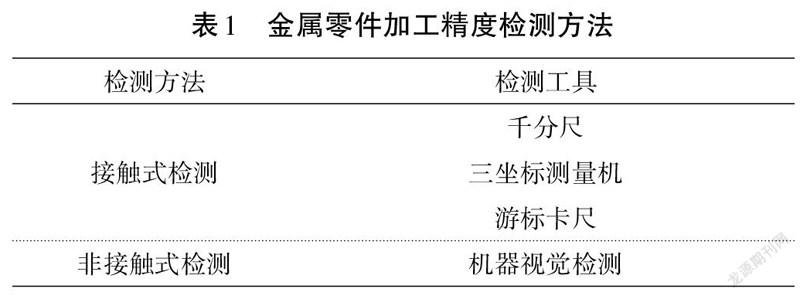

机床、夹具、量具精度直接影响金属零件加工精度,必须做好以下几项工作。首先,在机床检验过程中,要重点关注其几何精度,采用科学合理的方法进行检验。除此之外,在机床检验过程中,还要重点关注导轨平面内的直线度以及主轴轴径的径向跳动等。如果在检查过程中发现精度存在偏差,则需要按照要求及时做出调整,确保各项精度均符合标准要求。其次,要合理选择夹具,夹具的选择要结合加工件的性状及尺寸等情况[7]。值得注意的是,要保证夹具的精度高于被加工件自身的精度。最后,要合理选择量具。量具是保证加工质量的关键,应结合被加工件的测量要素,合理选择量具。除此之外,还要合理应用量具,注重对量具的保管,避免在应用和保管过程中影响量具的精度,导致测量结果出现偏差。目前,金属零件加工精度检测方法有两大类,分别是接触式和非接触式,具体检测工具如表1所示。机器视觉检测方法作为新型加工精度检测技术,发展潜力巨大,应用范围广泛,其检测精度高且可持续工作。

3.2 合理选用切削用量

切削用量是影响加工精度的主要因素,因此要合理选用切削用量。切削用量的选择,需要结合具体的加工阶段。例如,在精加工阶段,应选择较小的给进量、较大的背吃刀量,与此同时还要尽量选用较高的切削速度;在粗加工阶段,背吃刀量则应尽可能大,但是切削不能一味追求高速,应合理控制速度,还应选择尽量大的给进量。原因是粗加工阶段对加工精度的影响较小,该阶段应尽量提升金属切除率[8]。

3.3 合理选择刀具

目前,在机械加工过程中,硬质合金刀具的应用比较广泛。与传统的高速钢刀具相比,硬质合金刀具在耐热性方面更占优势。但是,硬质合金刀具也存在一定的局限性,主要体现在其韧性不足等方面。针对这种情况,应结合不同的应用需求合理选择刀具[9]。例如,可以应用高速钢刀具进行精加工,应用硬质合金刀具进行粗加工。这样不仅可以保证刀具符合加工需求,还能更好地发挥出刀具的优势和作用,保障车削工作的顺利开展。除了合理选择刀具之外,在车削过程中还要注重控制刀具的角度。刀具的角度是影响工件表面质量的关键因素,因此应给予高度重视,合理选择刀具角度。具体而言,刀具角度的选择应从以下几个方面入手。①如果工艺系统刚度合理,应尽量减小主偏角,提升加工表面的光滑度;在工艺系统刚度较差(特别是当工件的刚性不足)时,选用较大的主偏置角度防止工件表面产生变形和震动。②副偏置角度的主要功能是减少副切削刃和副后刃面与工件已加工表面间的摩擦,从而避免切削震动。副偏置角度的尺寸主要影响已加工表面的粗糙度,为减小工件表面的粗糙度,应选用较小的副偏置角度。③刃倾角主要影响岩屑的流动倾向。在粗加工时,刃倾角一般取负值;精加工时,刃倾角一般取正值。另外,在刃磨刀具的过程中,还需要在前刀面上磨出一个弧形断削槽,在断屑槽的作用下,使切削过程中所产生的切屑断裂。这样一来便可以更好地规避切屑磨损加工件表面的现象,保障加工表面的质量。

3.4 提高工艺系统的刚度

首先要注重提高工件的刚度,更好地规避工件在受力情况下发生变形。其次,合理装卡工件,避免夹紧变形现象[3]。

3.5 加工过程的冷却

切割过程中会产生大量的切割热源,因此工件也会因受热变化而影响工件精度,特别是在加工薄壁零部件以及散热条件较不好的零部件时尤其明显[10]。因此,加工在车轴套、梯形螺纹时,工件会由于受热变化而产生长度偏差和齿距累积偏差等。在磨削过程中,采用切削液有效冷却刀具,以增加刀具的使用寿命,改善机械加工效果。另外,切削液还能够使工件快速冷却,降低热变形,以进一步提高加工工件精确度。

4 结语

综上所述,零部件加工精度与加工工艺密切相关。随着我国生产工艺的不断进步,生产水平日益提升。但是零部件加工仍然存在质量问题,因此必须对加工精度的影响因素进行总结分析,提高管控措施的针对性,保证零件加工质量达到设计要求,满足市场应用与行业发展要求。

参考文献:

[1]李新,李俊杰.关于机械加工工艺对零件加工精度的影響研究[C]//科技与企业:企业科技创新与管理学术研讨会,2016.

[2]李秋辉.机械加工工艺对零件精度的影响[C]//2015第一届世纪之星创新教育论坛,2015.

[3]刘战强,贺蒙,赵建.机械加工强化机理与工艺技术研究进展[J].中国机械工程,2015(3):403-413.

[4]孙浩雷.试论机械加工工艺对金属零件加工精度的影响及控制[J].科技经济导刊,2019(17):68.

[5]姜永秋.机械加工工艺对零件加工精度的影响及控制的探讨[J].冶金与材料,2019(3):49.

[6]袁海霞.探析机械加工工艺对零件加工精度的影响及控制[J].南方农机,2019(7):104-110.

[7]李敏,袁巨龙,吴喆,等.复杂曲面零件超精密加工方法的研究进展[J].机械工程学报,2015(5):178-191.

[8]杨鲧.机械加工中加工精度的影响因素与控制[J].机电工程技术,2019(12):84-85.

[9]陈海洲.机械加工工艺对零件加工精度的影响研究[J].企业技术开发,2016(8):122-123.

[10]赵道明,尹毅,马晋川,等.减少线切割加工变形的一种加工方法[J].机电元件,2015(6):33-35.