内特性模拟法在山口水电站防抬机中的应用

2021-03-26黄定波郑程遥

杜 君,黄定波,郑程遥

(1.五大连池市山口湖开发建设中心 ,黑龙江 五大连池 164500;2.广州市恩莱吉能源科技有限公司,广东 广州 510000;3.广东水利水电职业技术学院,广东 广州 510925)

1 概况

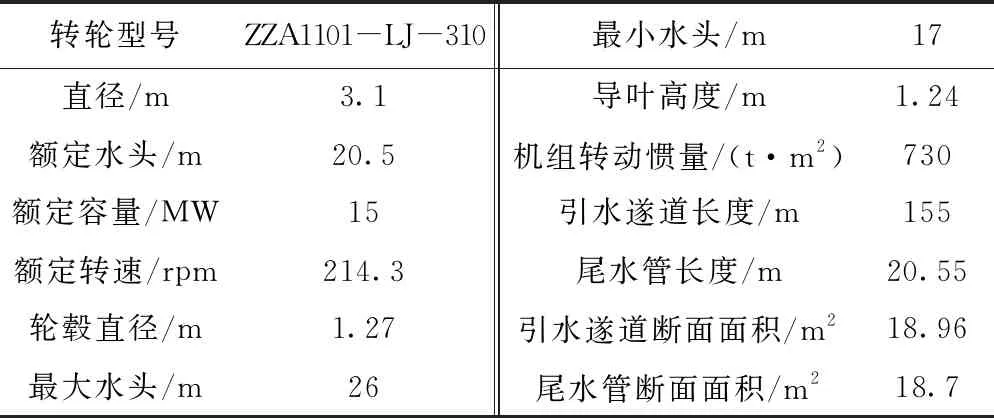

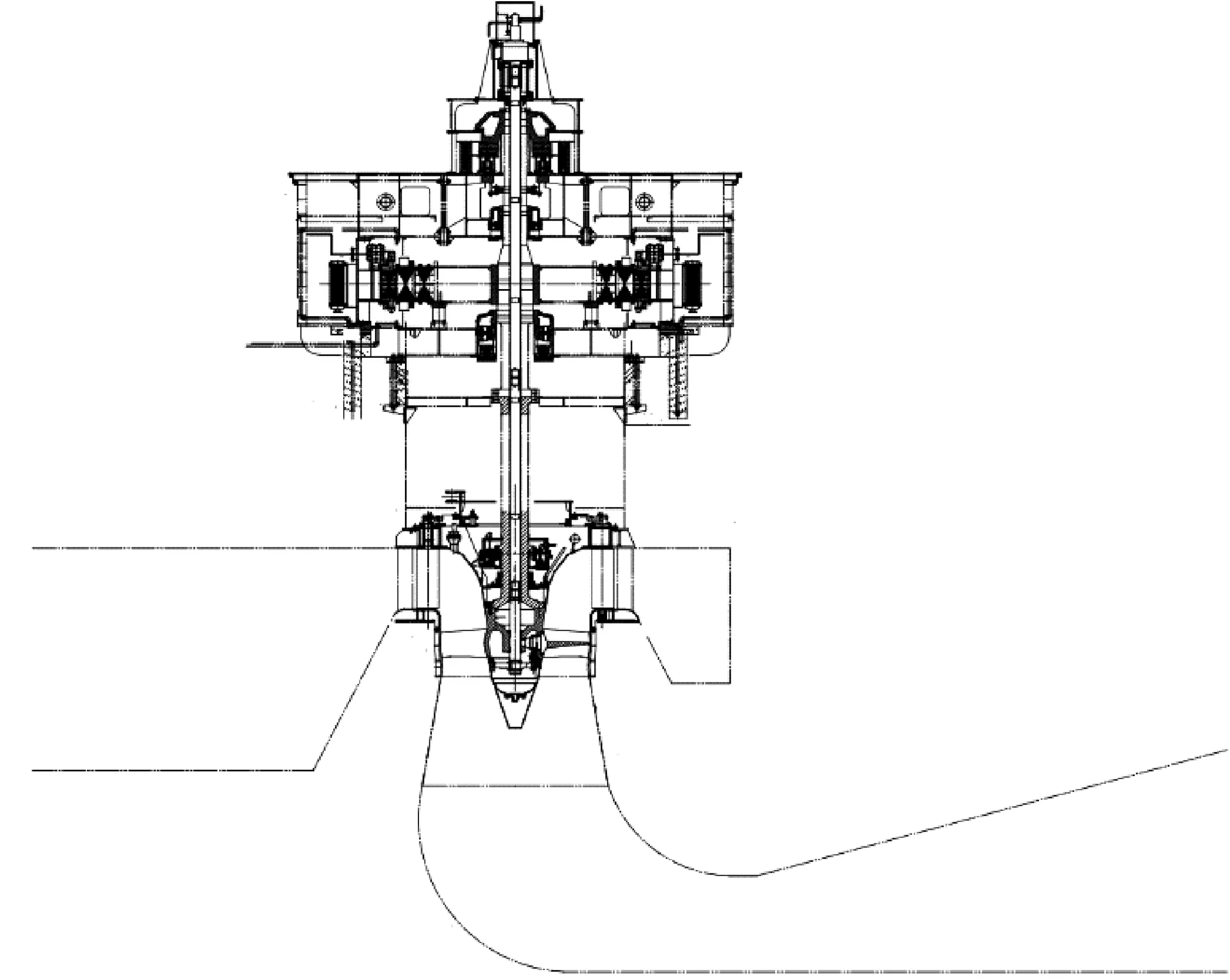

水轮发电机组加速时间常数Ta较小或者水轮机Hs较小时,在甩负荷过渡过程中,常伴有抬机现象,损坏机组零部件,影响水电站经济效益[1]。山口水电站位于黑龙江省五大连池市嫩江一级支流讷谟尔河上游,原装机为2×13 MW,于2016年增效扩容改造至15 MW。1#机组改造后在甩100%负荷试验时,出现了较严重的抬机现象。事后查明,转动部分上抬32 mm,部分零件受损。为防止电站抬机的发生,本研究基于水轮机水泵工况抬机机理,提出抬机的抑制方法及导叶关闭策略。通过内特性法模拟仿真,选择了最优关闭策略,使之既满足调保计算要求,又满足不抬机的要求。电站引水系统及机组参数见表1,水轮发电机组如图1所示。

表1 引水系统及机组参数

图1 水轮发电机组示意

2 水轮机水泵工况抬机机理及抑制方法

目前,水力机组抬机的机理已基本清楚,一是水轮机在甩负荷过程中,将经历制动工况及水泵工况,当导叶开度关至0时,引起最大的反向水推力[2];二是反水锤。当导叶快速关闭,由于尾水管内水流的惯性,转轮区会出现较大的真空,水流脱离转轮而“断流”,这样在尾水惯性过程完结后,在下游水压作用下,反向的尾水水流被高速旋转的转轮制动,产生较大的反向水锤力。反向水推力与反向水锤力都会形成抬机力。

反水锤抬机力的计算,相对简单,本文仅讨论反向水推力引起的抬机力。

在水轮机组甩负荷过程中,水轮机各参数如机组转速上升值、蜗壳压力上升值、尾水管真空值及轴向水推力等,皆为时间t的函数,故将水轮机基本方程表达为式(1),将水轮机轴向水推力表达为式(2)[3]:

(1)

(2)

式中V1u(t)和V2u(t)分别为t时转轮叶片进、出口水流质点的绝对速度在圆周方向的分量;r1与r2分别为转轮进出口计算半径;η(t)和H(t)分别为t时转轮的效率与进出水边的水压差;ω(t)为t时水轮机叶片旋转的角速度。式(2)中,K(t)为轴向水推力系数,D1为水轮机直径,Pt为轴向水推力。

水轮机甩负荷,导叶关闭,从运行开度至0开度,此过程中,由于水流惯性形成波动过程,出口水流圆周速度分量的减少,总是滞后于进口圆周速度分量的减少,故V1u(t)r1-V2u(t)r2是递减的。甩负荷时,ω(t)是连续的,故必有一最大值,此即为最大转速升高值。过此值后,V1u(t)r1-V2u(t)r2继续减少,w(t)下降,但只要V1u(t)r1-V2u(t)r2>0,机组则仍处于水轮机工况。V1u(t)r1-V2u(t)r2=0时,水压力为0,水轮机轴向水推力为0。当V1u(t)r1-V2u(t)r2<0,水压力反向,机组即处于制动工况及水泵工况,当V1u(t)r1=0,即导叶全关时,理论和实测都表明,H(t)<0,且反向水推力最大。此反向水推力就构成了较大的抬机力。

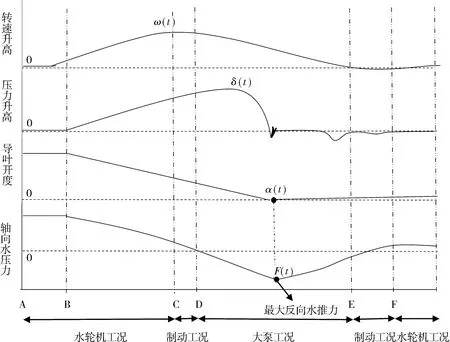

水轮机工况—制动工况—水泵工况的过渡过程及其抬机机理见图2。

从图2可见,水轮机室大波动时抑制抬机力的办法,主要在于延缓导叶过零的时间降低导叶过零时的转速,因为从水泵理论可知,最大反向水推力,与导叶过0时的转速平方成正比。内特性法可模拟关闭过程以选择压力上升值和转速上升值符合规范要求,又可保证不发生抬机的关闭规律。

图2 水轮机大波动过程水泵工况抬机机理

3 内特性法的数学模型

文献[3]给出了轴流式水轮机甩负荷过度过程计算的数学模型和计算方法。

(3)

(4)

(5)

(6)

(7)

(8)

式(3)~(8)中Mc为水轮机的静态力矩;MH为水轮机的动态力矩;Qc为水轮机静态流量;qH为动态流量;ωc为静态角速度;ωH为动态角速度;D为转轮直径;ΩJ为水流旋转惯性常数;ΩM为水流的流动惯性常数;ζp为水轮机装置水头相对升高值;r为转轮中间流面半径;F为转轮过水断面面积;b0为导叶高度;α为导叶出口水流角;β0为翼栅的水流零向角;σp为水轮机装置引排水系统管道特性系数;J为机组转动惯量;τ为相对时间;ρ为水体密度;ηc为水轮机静态效率;qH为水轮机相对流量;Kp为翼栅的透明系数;Hz0为水轮机装置静态初始水头。

模型的计算方法在文献[3]中有详细论述,不再赘述。

4 过渡过程计算

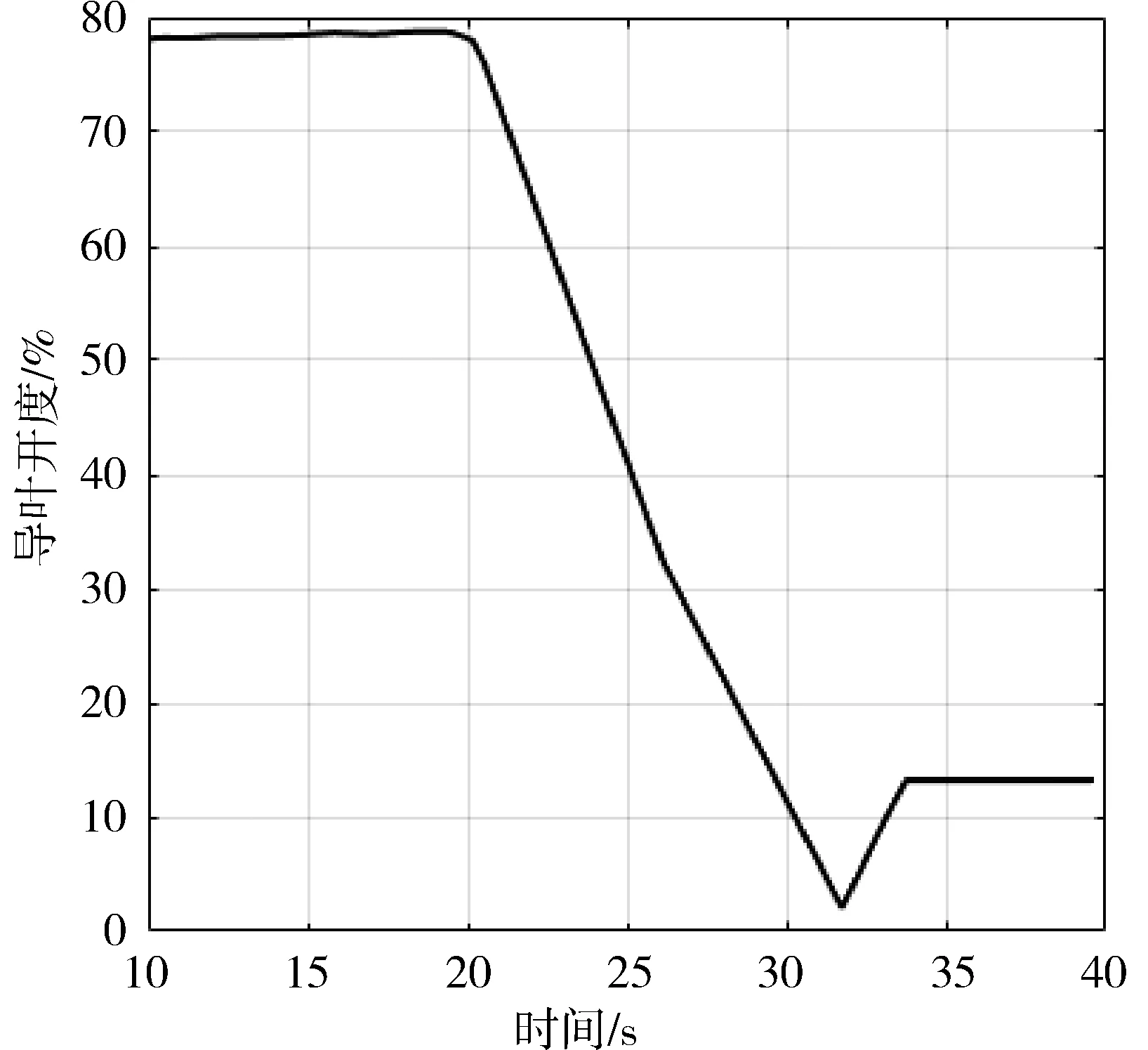

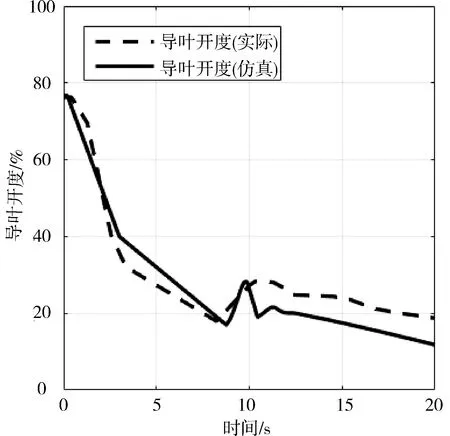

山口水电站1#机组甩100%负荷试验时,出现了较严重的抬机现象。实测的甩负荷波形如图3所示。从图3中可看出,导叶开度迅速关至0时,机组频率约为52.7 Hz,机组转速为225.9 rpm。如前论述,导叶全关时将引起最大的反向水推力,引起抬机。

图3 1#机甩负荷实际波形示意

为防止抬机的发生,在制定导叶关闭规律时,不仅要满足压力上升值和转速上升值符合规范要求,同时要延缓导叶过0的时间和降低导叶过0时的转速。根据运行要求,甩负荷后,应将机组限制在空载或空转运行,正确的选择是让导叶停留在空载开度,避免负水推力而抬机。因此,对山口电站2#机组甩负荷试验,在制定甩负荷关闭规律时,采取导叶关至空载开度后转入PID控制的关闭策略以避免导叶快速过0。下面根据内特性法对表2工况采用表3关闭策略进行计算仿真,仿真结果见表4,仿真波形如图4所示。

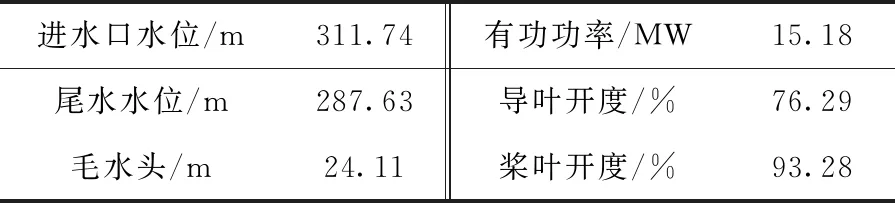

表2 甩负荷前工况参数

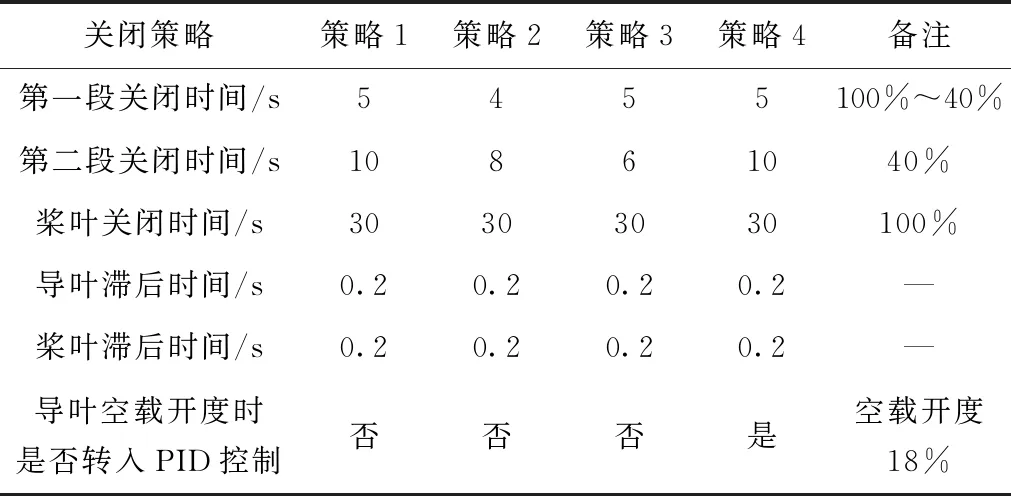

表3 甩负荷关闭策略

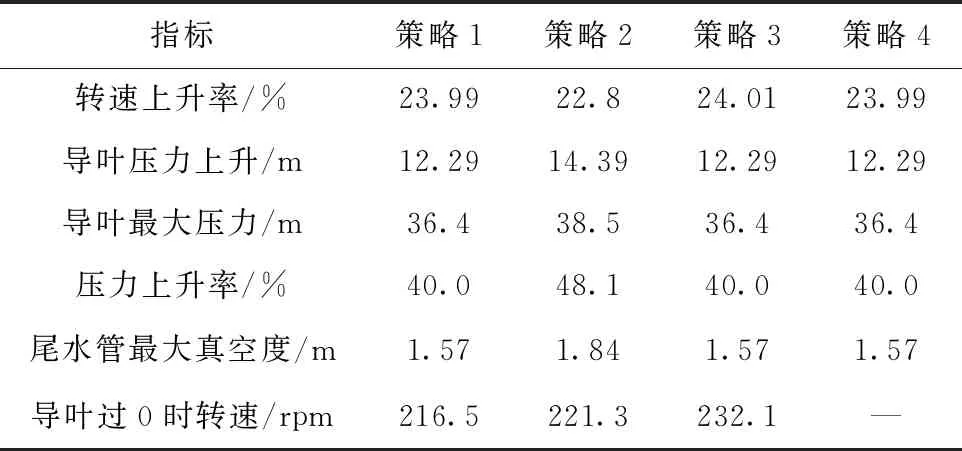

表4 仿真结果

根据规范,设计水头小于40 m的电站,甩负荷时,最大压力上升允许值为50%~70%Hmax(电站最大水头);最大转速上升率不超过额定转速的60%;尾水管最大真空度不超过8m[4]。从表4可知,转速、压力、尾水管真空度指标都满足规范要求。但在策略2、3下,导叶过0时转速偏高,分别为221.3 rpm、232.1 rpm,根据1#机组的试验结果,反向水推力较大,存在抬机风险;策略1延缓了导叶过0的时间,有效降低了导叶过零时的转速,导叶过0时转速接近额定转速214.3 rpm,抬机力较小,抬机风险较小。而策略4采用策略1的两段关闭规律,仅在导叶关至空载开度时自动转入PID控制,这样既保证转速、压力、尾水管真空度指标满足规范要求,又避开了导叶过0工况,达到防抬机的目的。

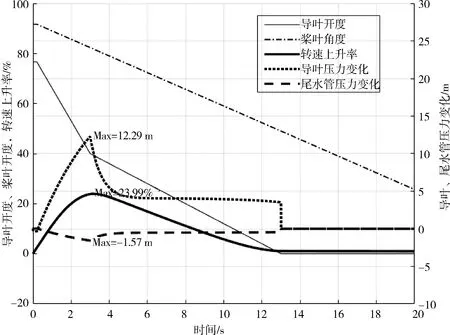

从仿真结果可见,策略图4d导叶关闭时间略长,且在空载开度时,投入PID条件,转速缓慢降低至额定转速,近似于空载运行,不可能抬机。同时转速上升值,压力上升值,尾水管真空度都符合要求,因此,选择策略图4d。

a 策略1

图5为2#机按策略4的关闭规律进行甩负荷试验实测图,图5中可看出,理论值与实测值基本吻合,而且确实没有发生抬机。

图5 2#机甩负荷波形对比示意

5 运行效果分析

一般情况下,过渡过程计算采用外特性法,其须用到水轮机全特性曲线,将遇到2个困难,一是该类曲线难以获取,二是计算条件容易失真和计算过程复杂。

内特性法根据初始工况,将甩负荷过渡过程的动态参数与水轮机流道内各元件的物理结构和动态位置相结合,建立相应的非线性微分方程组,利用已知的边界条件,用数值方法求得方程组的解,从而得到各动态工况参数的瞬时值和演化轨迹。

该方法与传统的外特性法的区别如图6与图7所示。从图6和图7对比分析可知,外特性和内特性法都是基于水轮发电机组(包括流道)的物理结构和位置参数,前者通过水轮机模型试验,得到水轮机全特性曲线(比一般的模型综合特性曲线复杂,且不易获取),从而间接取得相关的微分方程组,而后者则直接通过机组的物理结构和位置参数直接求得相关的微分方程组。因此,无论从简单性、可操作性,灵活性、全面性考虑,后者明显优于前者。

图6 外特性法框示意

图7 内特性法框示意

甩负荷工况引起的反向水推力即水泵工况引起的抬机力,可通过延缓导叶过0时间和降低导叶过0时的转速,或者通过导叶关至空载开度后转入PID控制的关闭策略,避免导叶快速过0等关闭规律有效抑制。基于此方法可制定防抬机的关闭策略,并用内特性法进行数值模拟,最后选择最优的关闭策略,既满足调保计算要求,又满足不抬机的要求。从山口电站2#机组的甩负荷试验可知,理论值与实测值基本吻合,且未发生抬机。因此,内特性法是过渡过程仿真计算的一种有效方法,对水电站调保计算和甩负荷试验具有一定的指导意义。

6 结语

1) 甩负荷工况引起的反向水推力和反水锤力等抬机力都可以通过选择调节系统的关闭规律(α(t),β(t))得到有效的抑制。

2) 水轮机甩负荷时抑制抬机力的办法,主要在于延缓导叶过零的时间和降低导叶过0时的转速,也可通过导叶关至空载开度后转入PID控制的关闭策略避免导叶过零,降低抬机风险。

3) 内特性法是双调节水轮机过度过程仿真计算的一种有效方法,对水电站调保计算和甩负荷试验具有一定的指导意义。