基于PLC的数据中心冷源群控系统应用研究

2021-03-26黎学超徐志勇

黎学超, 徐志勇

(1. 中国人民大学,北京 100872; 2. 天地科技股份有限公司,北京 100013)

0 引言

伴随5G通信技术、云计算和物联网等大数据技术的蓬勃发展,数据中心的重要性日益凸显,而数据中心的“心脏”——冷源系统就更为重要。采用基于PLC的数据中心冷源群控系统无论是在安全性、可靠性还是在高效、节能方面都有着不可替代的作用。

1 冷源群控系统

1.1 PLC的定义及特点

可编程控制器(Programmable Logic Controller,PLC)被IEC定义为一种可用在工业场景的数字电子设备;内部采用可编程的存储器,可进行逻辑运算、过程控制、定时、计数和算术运算等操作;通过数字量或模拟量输入端接收外部信号或操作指令,内部程序运行后从数字量或模拟量输出端输出需要的信号;可通过扩展接口连接扩展单元,以增强和扩展功能,可通过通信接口与其他设备进行通信。PLC特点:通用性好,可灵活性应用,控制逻辑程序易修改,易使用;高可靠性,使用性能稳定,不易干扰;功能强,适应范围广;系统设计、调试周期短;PLC控制系统的故障少、维修方便。

1.2 冷源群控系统的定义及功能

该系统可根据数据中心内IT冷负荷的需求,监控多组高压冷水机组及其配套水泵、板式换热器等设备,通过群控策略及控制算法调节高压冷水机组及其配套冷源设备的合理运行。现场控制层的各类设备的输入输出信号及各类传感器信号上传至主控制器,通过外部条件及控制策略控制冷源相关设备,使其达到满足负荷需求下的最大节能控制状态,从而节约能源。

该系统的功能为系统动态图象显示、冷源设备的启停控制与监视、冷源设备参数的采集与控制,非正常状态的设备参数报警、告警信息的呈现等。

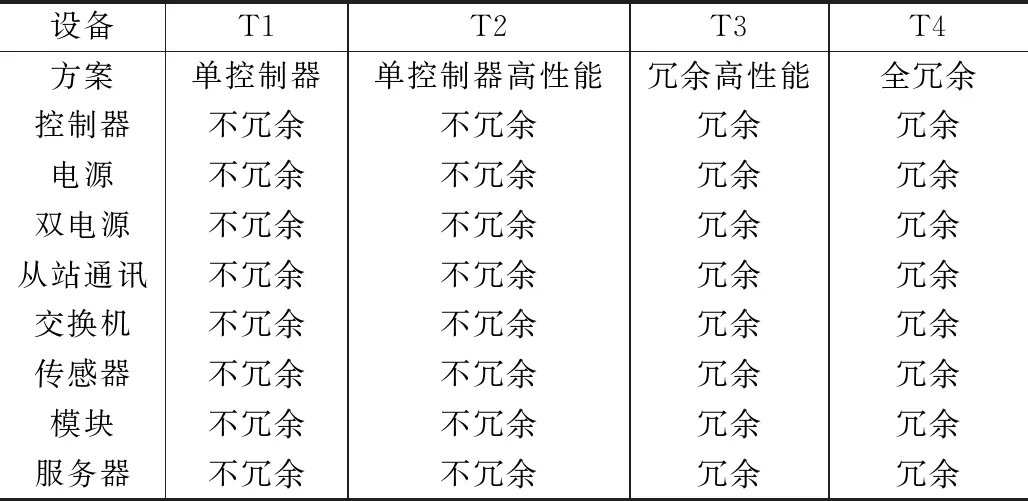

1.3 数据中心及冷源群控系统等级

T1数据中心可接受数据业务的计划性和非计划性中断的影响。T2数据中心的设备具有组件冗余功能,以减少计划性和非计划性的系统影响。T3数据中心允许支撑系统设备任何计划性的动作而不中断数据业务。T4数据中心提供基础设施容量和能力,允许任何有计划的活动而不会中断临界的负荷。冷源群控系统等级配置情况详见表1。

冷源群控系统等级配置 表1

2 冷源群控系统方案对比

2.1 高性能分布式方案(T1、T2标准)

方案一:管理网络层设置服务器及客户端,控制网络层设置单PLC控制器,通过交换机与管理网络层实现通讯,现场网络层由现场总线模块、I/O扩展模块及通讯模块组成,实现现场冷源设备信息和传感器参数的采集。现场网络层通过以上不同模块的组合,分别构成二次泵控制单元、冷水机组控制单元、冷却塔控制单元及蓄冷罐控制单元等。系统特点为多个冷冻单元共用一台主控制器,整个系统采用单处理器,网络路由串连,处理器及网络存在单点故障。

方案二:管理网络层设置服务器及客户端,控制网络层以控制单元为单位设置PLC控制器,通过交换机与管理网络层实现通讯,现场网络层由控制器、I/O扩展模块及通讯模块组成,实现现场冷源设备信息的采集、传感器参数的采集。以PLC控制器、I/O扩展模块及通讯模块组成二次泵控制单元、冷水机组控制单元、冷却塔控制单元及蓄冷罐控制单元等。系统特点为每组冷冻单元主控制器为单处理器,单一网络路由,网络存在单点故障。

2.2 冗余方案(T3、T4标准)

管理网络层设置服务器及客户端,服务器采用双机热备;控制网络层设置两台冗余PLC控制器,通过交换机与管理网络层实现通讯;现场网络层由现场总线模块、I/O扩展模块及通讯模块组成,实现现场冷源设备信息和传感器参数的采集。以两台现场总线模块、I/O扩展模块及通讯模块组成二次泵控制单元、冷水机组控制单元、冷却塔控制单元及蓄冷罐控制单元等,通过多台现场总线模块实现现场设备信息采集的双路由。系统特点为主控制器采用冗余处理器,网络路由及通信模块均采用冗余配置,系统可靠性提高。

3 基于PLC的数据中心冷源群控系统架构

3.1 系统架构

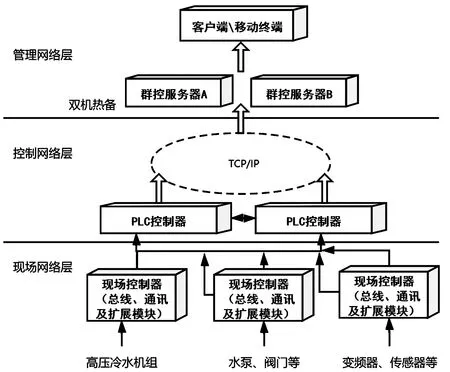

采用集散式控制系统(管理网络层、控制网络层及现场网络层),实现集中操作管理和分散就地控制。冷源群控系统架构示意图详见图1。

图1 冷源群控系统架构图

管理网络层:由服务器、客户端和管理软件组成,主要功能是对制冷机房冷源设备的运行进行集中管理、监控并完成与其他智能机电设备的集成。网络支持国际标准通讯协议,可分析历史数据、能源管理和远程信息监测,同时可实现数据开放。

控制网络层:实现承上启下的连接作用,具备数据的存储和处理功能,为现场控制层和管理层作数据备份。

现场网络层:由实时性强的现场控制器组成,输入输出点通过控制器完成对监控系统中需要被监控设备和控制点的匹配,并采集现场信号。现场控制层采集的各种信息进行存储、实时处理、分析和输出,并负责将控制命令发送至前端智能模块,最终将报警信息上传至管理层。现场控制层应具备本地存储、脱网运行、独立报警能力,网络故障时现场控制层各设备仍能正常运行。群控系统支持PROFIBUS、PROFINET、ISO协议、MODBUS及OPC等兼容工业最常用的标准协议。

3.2 网络架构

网络由管理网络层及现场网络层构成两级网络。其中,一级网络为管理网络层网络,实现管理网络层和控制网络层之间数据交换,通过六类四对UTP电缆或光纤实现物理连接,采用TCP/IP协议,一级网络的构成方式为单/双路由或环形交换网络、单/双路由设备网络。二级网络为现场网络层网络,实现控制网络层和现场网络层之间的数据交换,二级网络的构成方式为单一、冗余及环形总线等。

4 应用案例

4.1 工程概况及系统简介

本工程制冷系统为二次泵系统,控制对象包括6台高压冷水机组、6台板式换热器、6台冷冻水一次泵、12台冷冻水二次泵、6组冷却塔、若干电动阀门、水处理器、定压补水装置、冷冻水补水软化设备及变频供水设备等。

4.2 冷源群控系统硬件设计

(1)系统硬件组成

PLC控制器、总线适配器、输入/输出模块、接口及通信模块、工业交换机、服务器及客户端等。

(2)冷源群控系统设计

该系统包括:1)1台群控控制器单元,控制所有冷冻单元;2)6台冷水机组组成6个控制单元,每组冷冻单元包含冷水机组、冷冻水一次泵、板式换热器、冷却水循环泵、电子水处理器;3)6组冷却塔组成1个控制单元,控制所有冷却塔的运行;4)12台二次泵组成1个控制单元,控制所有二次泵的运行;5)蓄冷罐、配套电加热、冷却塔、定压、软化水补水泵组成一个控制单元,控制相关设备的运行,合计10组控制单元组成该冷源群控系统;网络采用光纤环网系统,主控制器采用冗余控制器,服务器采用双机热备,并预留上传DCIM平台接口。

其中,管理层网络包括主备服务器、客户端与工业核心交换机等。控制网络层包括交换机、PLC冗余控制器及控制柜等。控制层网络包括控制柜、控制柜触摸屏、输入/输出模块、通讯模块、电源模块及接口模块等。

4.3 冷源群控系统软件平台

冷源群控系统平台功能包括系统界面、故障管理、报警管理、数据报表、参数设置、监控通讯界面等;动态显示状态界面,角色权限管理;暖通与电气主要设备控制;冷水系统的水流程图;各机电设备具备独立设置显示及控制界面,显示本地温度及湿度。

4.4 冷源群控对象软件控制逻辑

(1)群控控制器的控制

采集室外干球及湿球温度、冷冻水供回水参数(如温度、压力、流量)、蓄冷罐水管的流量等参数上传至冷源群控系统,通过群控系统逻辑计算并判断各单元控制器执行机械制冷工况、部分自由冷却工况、完全自由冷却工况切换,采集各单元控制器的状态反馈信号。

1)每台冷水机组的控制与冷冻水泵、冷却水泵和冷却塔连锁对应控制。

2)一旦选择的冷水机组运行,出厂时安装的控制器将维持冷冻水供水温度在14℃(可调)。

3)检测制冷单元组的运行时间,对其进行均一化管理,即优先启动累计运行时间较短的制冷单元组,优先关闭累计运行时间较长的制冷单元组,以保证所有的制冷单元组运行时间基本一致。

4)加减机策略:冷水机组根据冷冻水的供/回水温度、冷水机组电流自动选择冷水机组运行台数,以便达到最佳的节能状态。加机策略:冷冻水泵频率达到45Hz,且供水温度>15℃(可调)并持续15min(可调),加机;减机策略:各冷水机组运行电流与额定电流比值之和除以(运行台数-1)的商值<80%(可调),并持续15min(可调),减机。

(2)冷冻单元控制器的控制

每套冷冻单元设置独立的网络控制器,主要控制冷水机组、板式换热器、冷冻水泵、冷却水泵、电子广谱感应水处理器、全自动加药装置、用电动阀门及各类传感器等。冷机自身控制器可采用两种通讯模式与冷冻单元通讯,总线通讯及干接点模式,均由冷水机组自带控制器提供智能接口或是干接点信号。

(3)水泵的控制

水泵控制器为冗余控制器,互为热备,两台控制器实时同步。当主控制器故障时,备控制器自动投入,且能保持之前的状态。

1)冷冻水泵变速控制:通过测量分集水器两侧的压差,并与其设定值比较,调节水泵转速。冷冻水泵运行状态参数可以在变频器控制盘上显示并输出至制冷单元控制器。

2)冷却水泵变速控制:冷却水泵仅在完全自然冷却工况下变频,控制器根据板换侧冷冻水设定温度(14℃)进行变频。在机械制冷工况及部分自然冷却工况下冷却水泵工频运行。

3)冷冻水压差旁通阀流量控制:当仅有一台冷机运行,冷冻水泵根据分集水器两侧的压差变频调节至25Hz(可调)且压差仍然较大时,维持水泵频率25Hz(可调)不变,开启分集水器间的压差旁通阀,旁通阀开度由压差信号调节,以维持压差平衡及冷机最低流量。

(4)蓄冷罐控制器的控制

1)蓄冷罐内每隔0.6m设置一个温度传感器,监测温跃层,从而监测可用冷冻水量。通过一、二次侧的水流量(分别表示为a、b)判断蓄冷罐的流量,当b 2)蓄冷罐的流入或流出水的方向及流量由双向流量计监测,从而判断蓄冷罐的“充冷”与“放冷”模式。“充冷”模式:在正常及常规运行状态下;“放冷”模式:当冷源提供的冷冻水不足时;“超级充冷”模式:当蓄冷罐放冷时,温跃层体现蓄冷罐备份水量的降低,当备份水量降低至蓄冷罐底部约1/3处的温度为设计回水温度时。 当在“超级充冷”模式时,蓄冷罐控制器通过硬接线通知群控控制器,群控控制器发送启动命令至备用冷冻单元,为蓄冷罐提供超级充冷。当温跃层温度指示冷冻水回水温度已恢复,若距蓄冷罐顶10%处的温度为设计回水温度值,则退出“超级充冷”模式。 (5)冷却塔控制器的控制 1)控制器可以根据设定的冷却塔并联模式,对全部冷却塔进行分组,实现一套冷冻单元对应多台冷却塔的控制方式。 2)冷却塔风机根据设定的冷却水出水温度进行变频调节,在机械制冷工况下,冷却水出水温度设定为室外湿球加4℃(可调);在部分自由冷却工况下,冷却水出水温度设置为板换冷冻水回水温度减2℃(可调);自然冷却模式下,冷却水出水温度设定为12℃(可调)。 3)冷却塔风机启动控制:接到制冷单元控制器的启动命令后,与之对应的冷却塔风机处于相同转速,风机以产品允许的最小转速启动,当所有风机确认运行状态后,风机根据需要运行在同一转速,维持冷却水出水温度在设定点,当室外干球温度低于-5℃(可调),冷却塔集水盘内温度低于7℃(可调)时,控制风机减载,减载的风机15min(可调)内不允许再次启动。 4)冷却塔集水盘液位由冷却塔自带液位传感器监测,并输出至制冷单元控制器。 5)机械制冷工况下,冷却塔出水温度大于室外湿球加6℃(可调)并持续15min(可调),声光报警至前端。完全自然冷却工况下,冷却塔出水温度大于12℃(可调)并持续15min(可调),声光报警至前端。 6)冷源群控系统在每个冷机顶部设置一个冷媒泄漏浓度探测器,当发生冷媒泄漏时,立即开启对应的风阀及排风机(同开同关),并在前端报警。5 结束语