水电站地下厂房爆破施工烟尘扩散规律模拟研究

2021-03-26郭芹庆马博洋李浩天徐荣吉许淑惠

刘 存,郭芹庆,杨 庆,马博洋,李浩天,徐荣吉,许淑惠

(1.中国电建集团北京勘测设计研究院有限公司,北京 100024;2.北京建筑大学 环境与能源工程学院,北京 100044)

0 前 言

水电站地下洞室进行施工时,会因爆破产生大量粉尘及有害气体,当粉尘及有害气体积聚时,会对施工环境及现场施工人员的身心安全造成极大的威胁[1-2]。规范规定CO在空气中最高容许浓度为0.002 4%,换算为质量分数为2.33×10-5,粉尘达标浓度为2 mg/m3[3-4]。本文根据Fluent模拟软件以山东某水电站工程为模型,结合现场施工条件,模拟粉尘及有害气体在洞室中产生扩散的过程,并从模拟结果中分析爆破后粉尘及有害气体的运移规律。

1 数值模型选取

1.1 物理模型

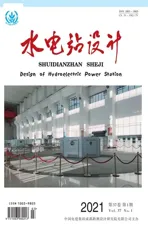

山东某地下水电站厂房开挖爆破第二层为物理模型,末端设置为爆破面,进行1:1建模,采用压入式通风,根据规范[5]计算可知,施工过程风机提供风量为 292 524 m3/h,新风通过直径为1.4 m的风管从通风洞洞口经通风洞廊道通入厂房,风管距地面10.9 m,爆破后产生的CO与粉尘等废物废气通过通风洞排出,通风洞总长1 059 m,截面为门洞型宽6.5 m,高7.5 m,厂房长185 m,截面为门洞型宽26.8 m,高12.5 m,厂房模型如图1所示。

图1 厂房模型示意(单位:m)

1.2 模拟模型

模型采用fluent软件进行数值模拟,选用双方程模型中的标准k-ε模型。其中设置组分传输模型及欧拉-拉格朗日的离散相模型(DPM),用欧拉观点描述连续相流场即巷道内通风,用拉格朗日观点描述离散相即爆破产生粉尘。模拟软件中同时设置组分传输模型,由于其他有害气体相比CO数量级较少[6],因此将有害气体设为CO进行模拟分析。

1.3 边界条件设置

数值模拟过程,施工爆破时长为2 s,此时产生粉尘及CO,在爆破的同时进行通风,施工爆破完成后继续通风,通过监测点观察主副厂房内不同位置的粉尘与CO的浓度。模拟计算边界条件设置如表1所示[6-7]:

表1 边界条件设置

2 模型搭建分析

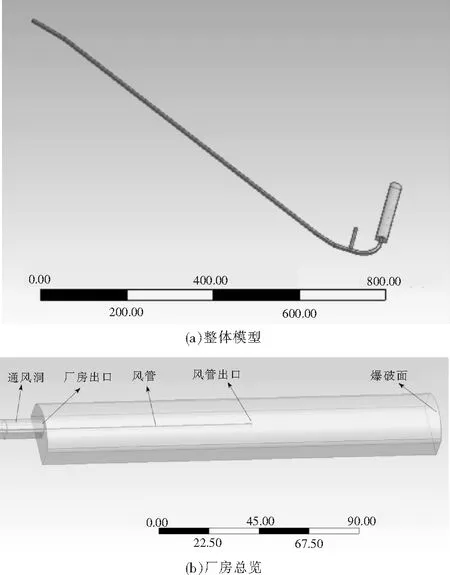

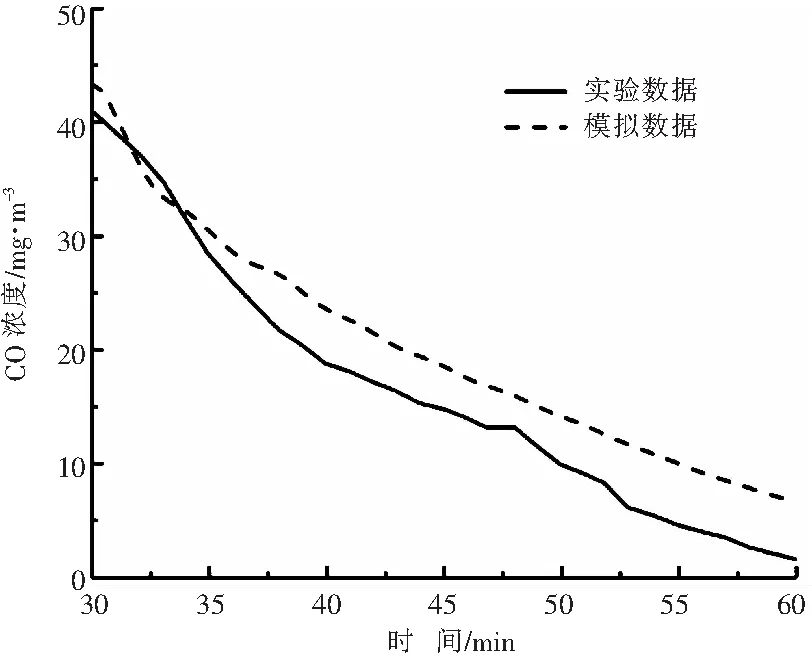

结合陈举师[6]实验内容进行数值模拟,根据规范[8]及相关文献要求,在联络巷回风处距离工作面15 m,高度为1.5 m的位置布置检测点,联络巷通风速度为0.5 m/s,并使用激光粉尘仪及气体检测仪测定粉尘与CO浓度,实验及模拟结果如图2~3所示。

对比模拟数据与实验数据,从图2~3可以看到,粉尘及CO浓度的数值及趋势接近相同,产生误差的主要原因可能是实验现场因素的干扰引起的,证明采用模型方法对于研究粉尘及CO扩散分布规律的可行性。

图2 粉尘实测浓度与模拟浓度对比

图3 CO实测浓度与模拟浓度对比

3 粉尘扩散分布规律

3.1 粉尘云图分析

垂直于地面过风管中心建立一个观测面观察粉尘的扩散分布情况,粉尘扩散情况如图4所示。

图4 厂房内粉尘分布云图

从图4可以看出,在2 s时爆破结束粉尘在爆破冲击波的作用下从工作面喷入厂房内,在初速度和风力的作用下继续向外扩散,在294 s(5min)粉尘粒子扩散距离为120 m左右,此时厂房上中下三部分充满粉尘;随着扩散时间延长至694 s(11.6 min)由于重力的作用部分粒径较大的粉尘粒子沉降到地面,剩余部分粒径较小的粉尘粒子漂浮在厂房的中上部;在894 s(15 min)时厂房内无粉尘出现,达到规范要求。

3.2 粉尘监测点分析

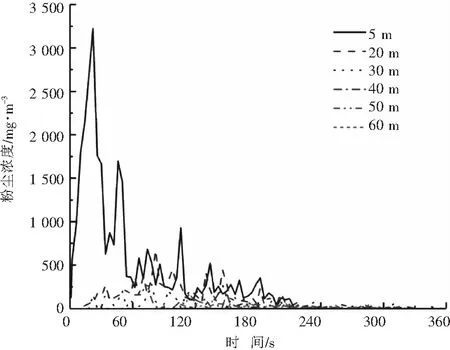

为观察粉尘浓度随时间变化情况,在模型内设置监测点,监测点分别距爆破面5 m、20 m、30 m、40 m、50 m、60 m,高度为距离地面1.5 m的厂房截面中心位置,粉尘浓度随时间变化如下图5所示。

图5 粉尘浓度随时间变化情况

从图5可以发现,0~22 s时距离爆破面5 m处的粉尘浓度迅速升高至3 222 mg/m3,证明爆破发生后迅速产生大量粉尘,随后粉尘浓度随时间的逐渐降低,并在180 s之后粉尘浓度逐渐小于100 mg/m3;观察距爆破面较远处的监测点粉尘浓度可以发现,粉尘浓度峰值产生的时间随距离的远近逐渐推移,且浓度峰值的大小随距离逐渐降低;在爆破发生300 s后,各监测点粉尘浓度接近至0,证明厂房通风对抑制粉尘聚集的有效性。

4 有害气体扩散分布规律

4.1 CO云图分析

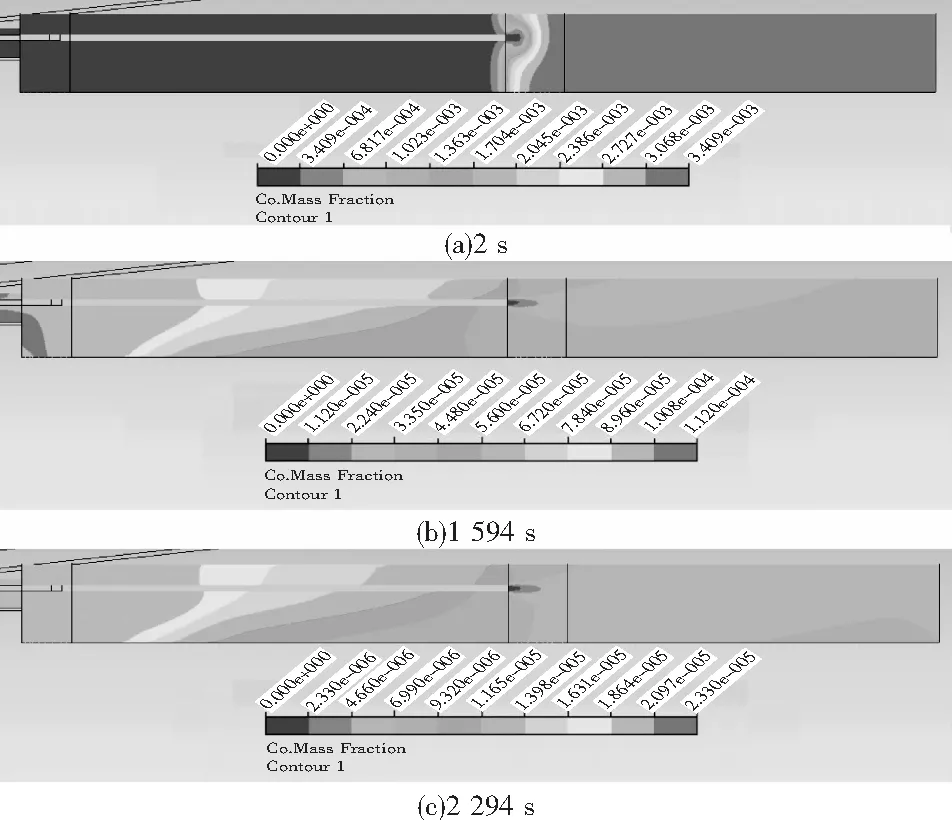

垂直于地面过风管中心建立观测面观察CO扩散分布情况,CO扩散情况如图6所示。

从图6可以看出,爆破产生的CO在2 s爆破结束后充满掌头区,此时CO质量百分数为3.4×10-3远远大于规范要求;风管出口区域新风量较大,所以CO质量分数较小,由于采用压入式通风形式,从外界进来新风首先到达厂房的爆破面附近区域,所以此处CO质量分数首先降低,由于进风的运动方向是从爆破面附近到厂房出口,所以CO质量分数从爆破面附近到厂房出口先后降低,厂房内CO整体质量分数从2~2 294 s(38.2 min)也在逐渐降低,在2 294 s时厂房内CO质量分数达到规范要求。

图6 厂房内CO分布云图

4.2 CO监测点分析

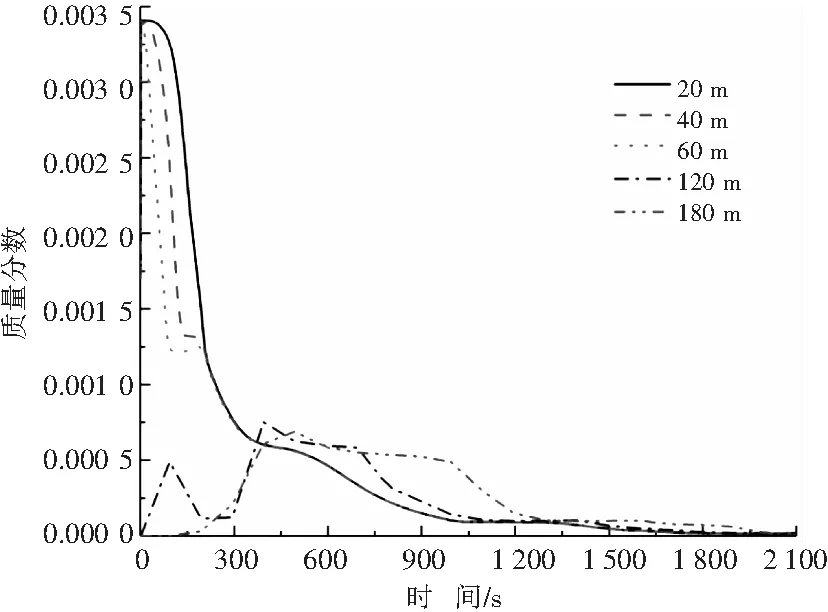

为观察CO浓度随时间变化情况,在模型内设置监测点,监测点分别距爆破面20 m、40 m、60 m、120 m、180 m,高度为距离地面1.5 m的厂房截面中心位置,CO浓度随时间变化如图7所示。

图7 CO浓度随时间变化情况

从图7可以观察到,爆破后2 s时,CO迅速充满至厂房掌头区,20 m、40 m、60 m处的监测点CO质量分数为3.4×10-3,而120 m、180 m处监测点CO质量分数逐渐上升,这是因为厂房采用压入式通风方式,将距离爆破面较近处的CO向外排出的原因;随着厂房内继续通风,20 m、40 m、60 m监测点CO浓度逐渐降低,距离爆破面越远CO质量分数下降速度越快,而120 m、180 m处的CO质量分数在450 s左右时到达峰值,随后逐渐降低;当爆破发生后1 350 s时各测点浓度基本相同,这是因为厂房内通风方式采用压入式通风,因此监测点各浓度逐渐相同。

5 结 论

通过对水电站厂房内爆破通风的模拟分析,得出以下结论:

(1)爆破结束后,由于冲击波和风力作用,爆破面产生的粉尘向厂房内扩散,由于重力作用,大部分粉尘沉降到了厂房地面,小部分粒径较小粉尘通过厂房出口排出厂房。

(2)厂房内通风可起到抑尘作用,防止粉尘在空间中积聚。

(3)采用压入式通风,可降低爆破产生的CO浓度,并优先减小靠近爆破面处CO浓度,从爆破结束至CO浓度达到规范要求时间段内,厂房内CO整体质量分数也在逐渐降低。

(4)采用压入式通风,厂房内爆破施工产生粉尘在894 s后达到规范要求,CO在2 294 s后达到规范要求,2 294 s后厂房内空气品质达到规范要求,施工人员可进入厂房内部进行下一步施工。