整体式热管换热技术在煤矿井口防冻系统中的应用

2021-03-26吕向阳

吕向阳,翟 宇,赵 旭

(1.北京中矿赛力贝特节能科技有限公司,北京 100083;2.中国矿业大学(北京) 机电与信息工程学院,北京 100083)

1 项目概况

鉴于环保的严峻形势,阳煤二矿南风井工业厂区原用于井口防冻的燃煤热风炉不得不拆除,但《煤矿安全规程》规定[1]:进风井口以下温度必须在2℃以上,以防井筒结冰。为此,必须寻求一种有效而合理的方式,解决井口防冻需求。由于风井远离矿区,集中供热或燃气等无法送达,用电则面临电力负荷不足的技术瓶颈。经过广泛比较和深入论证,矿方最终决定采用新型工艺“整体式热管换热技术”,通过回收矿井回风的低温余热,提供井口防冻负荷,替代原有燃煤热风炉方式。

经过调研:南风井工业厂区位于阳泉市郊,现有一进一回两个井口,矿井回风量8372m3/min,风温最低12℃、相对湿度85%以上;进风量6729m3/min,当地极端平均温度为-16.7℃。许多煤矿的风井都存着排向大气环境的矿井回风热风流和需要进行升温的矿井进风冷风流这种特有属性,作为一种依靠温差作为动力进行传热的新型换热工艺,整体式热管换热技术在此类风井的应用具有先天的技术优势。南风井回风热气流和进风冷气流最大温差达28℃以上,理论上完全具备应用该技术的可行性,由于该技术在煤矿井口防冻领域还未推广,在设计计算及设备选型上可参考资料极少。为此,笔者从方案设计、设备选型、运行效果等角度,针对该风井应用整体式热管换热技术解决井口防冻问题进行详细介绍。

2 方案设计

2.1 热能计算

1)井口防冻负荷。井口防冻负荷计算见式(1)。

Q0=ρ1×V×cP×(t1-t2)

(1)

式中,Q0为井口防冻热负荷,kW;ρ1为矿井进风冷气流密度;V为冷气流风量;cP为空气定压比热;t1和t2分别为冷气流和需要加热的温度,计算可知:井口防冻负荷为2860.8kW。

2)矿井回风余热。矿井回风余热见式(2)。

Qh=ρ2×V×cP×(h1-h2)

(2)

式中,Qh为矿井回风余热,kW;ρ2为矿井回风热气流密度;h1、h2分别为矿井回风干球温度12℃、3℃对应的焓值。若对矿井回风提取温度过低,则面临结冰风险,安全起见可按最低3℃计。计算可知:矿井回风可提取余热2992.6kW。分析表明:矿井回风热风流蕴含余热量可满足矿井进风的井口防冻负荷需求。

2.2 工艺流程

整体式热管换热技术是一种冷、热流体互不接触的表面式换热方式,分为上部冷凝段和下部蒸发段,中间用隔板分隔称为绝热段,它有由许多根热管以管束形式组成,热管数量取决于长度和换热量大小。该工艺通过回收矿井回风热风流余热,为矿井进风冷风流升温,满足井口防冻负荷需求。

2.2.1 工艺确定

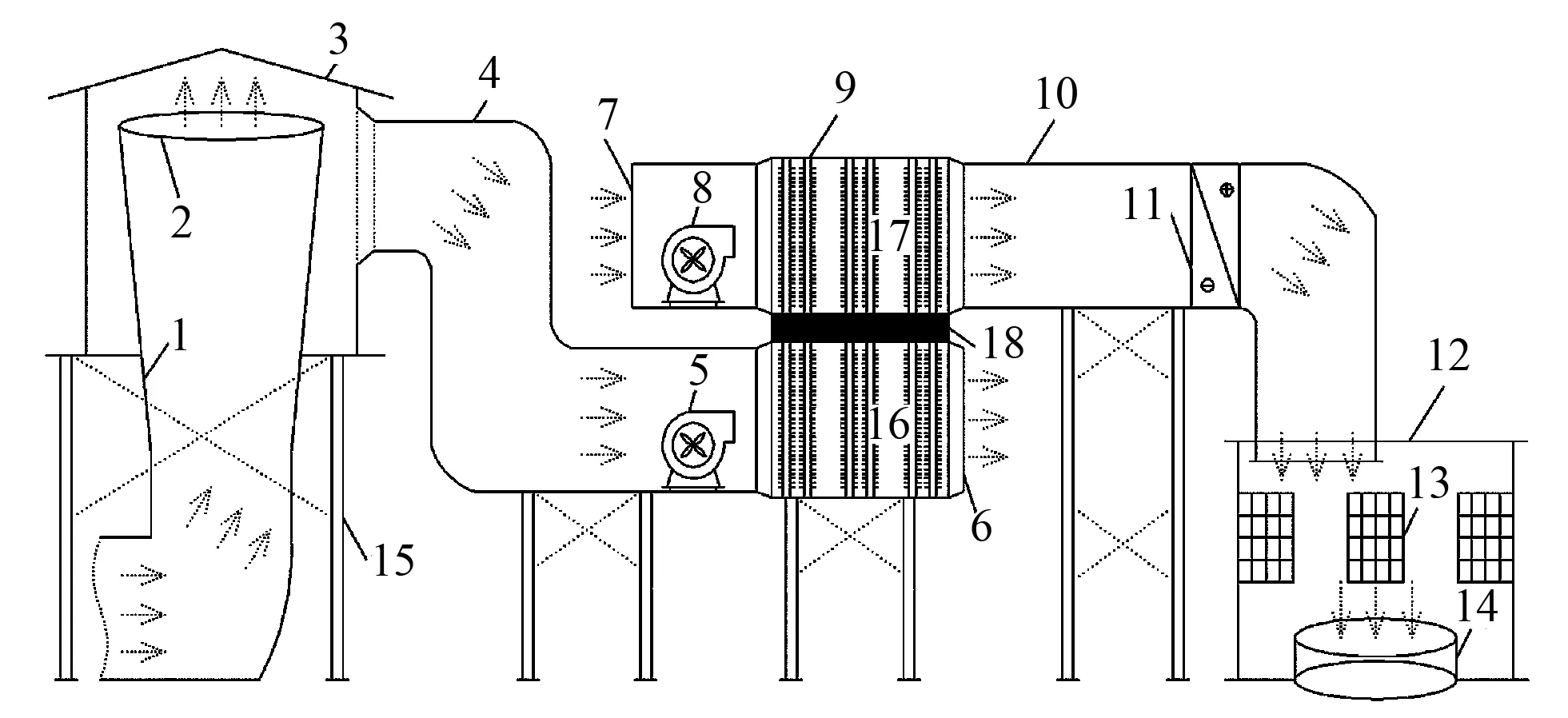

结合阳煤二矿南风井实际现状,确定该技术的工艺流程如图1所示。

1—扩散塔;2—回风口;3—封闭结构;4—回风引风道;5—回风引风机;6—热管装置出风口;7—室外进风口;8—进风引风机;9—整体式热管装置;10—矿井进风道;11—电辅助热;12—进风室;13—进风格栅;14—进风井筒;15—钢架支撑;16—蒸发段;17—冷凝段;18—绝热隔板图1 矿井回风余热利用技术流程图

图1中除扩散塔、进风室、进风格栅及进风井筒外,其余均为整体式热管换热工艺新增,其中热管的蒸发段与矿井回风道相连,冷凝段与室外进风道相连。蒸发段中液态工质通过吸收回风中低温热能而迅速汽化并升至冷凝段,冷凝段的汽态工质向室外新风释放热量后冷凝成液态,再经吸液芯回流至蒸发段。此过程往复循环实现热能的置换,矿井回风释放热量后排向室外,室外新风吸收热量后送入井下,考虑安全裕量矿井进风可加设电辅加热器。

该系统仅用于采暖季井口防冻,封闭结构中设有排风风阀,在非采暖季,矿井回风直接通过风阀排出室外。

2.2.2 风道确定

根据工艺流程,该系统需将扩散塔进行封闭改造,然后将矿井回风经专用风道引入换热装置放热后排出,同时矿井进风经换热装置吸热后再送入井下。参考相关规程[1]对井巷及风道允许最高风速的要求,为便于项目施工新设风道按矩形设计,风道材质为普通钢板、板厚4mm,外贴岩棉保温厚度50mm,同时0.5mm彩钢板做外保护层。断面平均风速按10m/s左右考虑,经计算最终确定新设回风道断面4.5m×3m,新设进风道断面4m×3m。

2.3 换热面积及热管数量

2.3.1 热管工艺参数确定

该工艺核心构件为上千根以管束形式组成的环形翅片热管,翅片管工艺参数包括管长、管径、壁厚、翅片高度和厚度、翅片间距、翅片管纵向和横向间距、翅化比及翅片效率。单纯考虑强化传热,翅片高度越大,换热表面积越大,但翅片平均温度下降,翅片效率降低;翅片间距越小,翅化比越大,则外表面积越大[2]。矿井回风具有粉尘高、湿度大及腐蚀性等特点,换热过程伴随着大量积灰和冷凝水析出现象,翅片间距不宜过小、高度不宜过大且应向下螺旋,以便于清灰和排水,同时热管材质选用不锈钢外套防腐铝翅片。

1)热管长度和迎风面积。热管换热装置迎风面的风速一般为3m/s左右,风速过高动力消耗增加、过低传热能力难以发挥[3]。大型工业风量较大,同时为防积灰风速易选取高一些,该系统风速暂取4m/s,则迎风面积为:

A=V/u

(3)

式中,A为迎风面积;V为回风或进风量,分别为139.5m3/s和112.2m3/s;u为风速,取4m/s。计算可知,回风侧迎风面积34.88m2,进风侧迎风面积28.05m2。为保证气流均匀迎风面可按矩形设置,考虑热管加工尺寸取有效长度为4m,最后确定回风侧迎风面为16m×2.2m,进风侧迎风面为16m×1.8m,两侧迎风面实际风速为3.96m/s和3.89m/s。

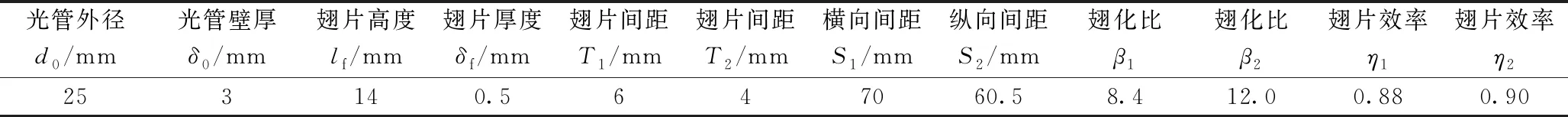

2)热管结构参数。热管的管径和壁厚根据常用规格和行业经验确定,由经验公式[2]并考虑回风特点确定翅高、翅厚和间距,进而可确定翅化比(翅片管外表面积和裸露基管表面积之比)。热管排列方式采用正三角形叉排,并依据经验公式[2]确定纵向和横向间距;查询两侧流体的热物性参数(温度、比热、密度、导热系数、粘度系数、普朗特数等),由确定的翅片管结构参数求得两侧最小流通面积NFAh与NFAc和质量流速Gh与Gc、两侧雷诺数Rh与Rc、两侧换热系数hh与hc。由于翅片效率η是df/d0和lf(2h/(λδf))(1/2)的函数,可最终求得翅片效率η。以上计算过程[4]限于篇幅,不再详述。翅片管的结构参数见表1。

表1 翅片管的工艺参数

2.3.2 换热装置面积及热管数量

热管换热装置从矿井回风向矿井进风的热能传递过程包括蒸发段、冷凝段以及两侧管壁的传热。在热管工艺参数确定的情况下,考虑蒸发侧析湿因素和污垢热阻、并根据传热学相关计算理论[3,4],可确定热管换热装置总热阻为0.00273(m2·K)/W,相应总的传热系数为366.5W /(m2·K)。本系统两侧按照逆向流动,回风侧从12℃降至3℃,进风侧从-16.7℃升至2℃,对数平均温差如下:

ΔTm=(ΔT1-ΔT2)/ln(ΔT1/ΔT2)

(4)

式中,ΔTm为对数平均温差;ΔT1为两侧较大温差,取19.7℃,ΔT2为两侧较小温差,取10℃;计算可知对数平均温差为14.3℃。以蒸发侧为基准的光管传热面积为:

Fh=Q0/(ΔTm×Uh)

(5)

式中,Fh为蒸发侧光管面积,m2;Q0为井口防冻负荷,2860.8kW;ΔTm为对数平均温差,取14.3℃;Uh为传热系数,取366.5W /(m2·K)。计算可知,蒸发侧光管面积为545.89m2。

热管总数量确定如下:

n=Fh/(π×do×L1)

(6)

式中,n为热管数量,根;Fh为蒸发侧光管面积,545.89m2;do为热管外径,取0.025m;L1蒸发侧长度,取2.2m。计算可知,热管数量取整为3160根;根据前文确定的横向间距和迎风面宽度,换热装置每排为228或229根,取整后共计14排。

2.4 主要设备配置

2.4.1 热管换热装置

热管换热装置迎风面宽度16m,有效换热长度4m(蒸发段2.2m、冷凝段1.8m),考虑绝热段及两端固定,热管总长度定为4.2m。为方便加工、运输及安装,本系统按8个模块配置。换热装置共计14排,考虑清洗维护可按5排—4排—5排三组布置,中间预留两个0.5m清洗通道,每一组0.5m、换热装置总长2.5m。单个模块每排28根或29根、共14排,三角形交叉布置,横向和纵向间距分别为70mm和60.5mm。综上,换热装置工艺参数见表2。

表2 热管换热装置的工艺参数

2.4.2 阻力平衡风机

1)换热装置风阻计算。该系统分为8个模块,每个模块流量见表2。由热管工艺参数,可求得蒸发侧NFAh和冷凝侧NFAc的流通面积分别2.68m2和2.13m2。由模块设计流量,可求得两侧质量流速Gh和Gc分别为8.06kg/(m2·s)和8.87kg/(m2·s)。蒸发侧和冷凝侧的压降根据下式计算:

f=18.93(d0G/μ)-0.316(S1/d0)-0.927(S1/S2)0.515

(7)

ΔP=f(NG2)/(ρg)

(8)

式中,所有符号意义参见上文。经计算蒸发侧阻力30.65mm水柱,冷凝侧阻力32.62mm水柱;经单位换算后蒸发侧压降300.4Pa,冷凝侧压降319.7Pa。

2)平衡风机选型。该系统基于原有通风系统进行改造,通风系统的主通风机(主扇)的风压均在数千帕以上,出口富裕度较大,而新增系统的阻力主要集中在换热装置上。为保证换热时风流的均匀性,风机配置按照和换热模块一一对应的原则,即蒸发侧和冷凝侧配置风机各8台。

根据上文设计风量和计算风阻,平衡风机参数见表3。

表3 平衡风机的选型参数

2.4.3 其他设备选型

该系统为新型工艺,为安全起见系统另配置电辅热设备,电功率按照400kW计,故选用2台200kW风道型电辅热设备,每台又分为4组、共8组(每组50kW)。辅热设备外形根据风道尺寸确定,外形尺寸为420mm×2400mm×2400mm,两台交错布置。

该系统用电设备包括16台风机和2台200kW电辅热,总计功率576kW,选用型号KYN-28A-12高压柜1台、SCB-10-630kVA干式变压器1台及配套电容柜及馈电柜。

3 系统运行效果

该系统于2018年12月底基本完工,由于锅炉已拆除且正处于冬季严寒时期,系统尚未验收即投入运行,当年系统正常、运行平稳。待3月份供暖结束后,配套监控和收尾工程安装完毕,根据监控数据对2019—2020年供暖期的运行数据进行分析。

3.1 风量分析

通风系统对煤矿的安全生产至关重要,该工艺改变了通风系统的风流流向并新增了部分阻力,所以必须确定是否对原通风系统造成影响,可从两个角度进行分析。

1)该系统引入矿井回风后,通过通风机房主扇监控平台发现:电压及风压等参数无波动,电流增加了2A,该系统对原通风系统基本未造成影响。

2)通过监控数据,回风和进风风速在监测时刻为9.8m/s和7.6m/s左右。计算可知:回风量和进风量分别为7938m3/min和5472m3/min,这和设计相比两侧风量均有所减少。

通过分析:回风量降低幅度仅有5%,原因在于扩散塔封闭结构存在漏风现象。进风量减少幅度达18.7%,原因在于所配风机通常不予开启,同时受新增风道阻力影响,两者造成进风量减少。

3.2 换热效果分析

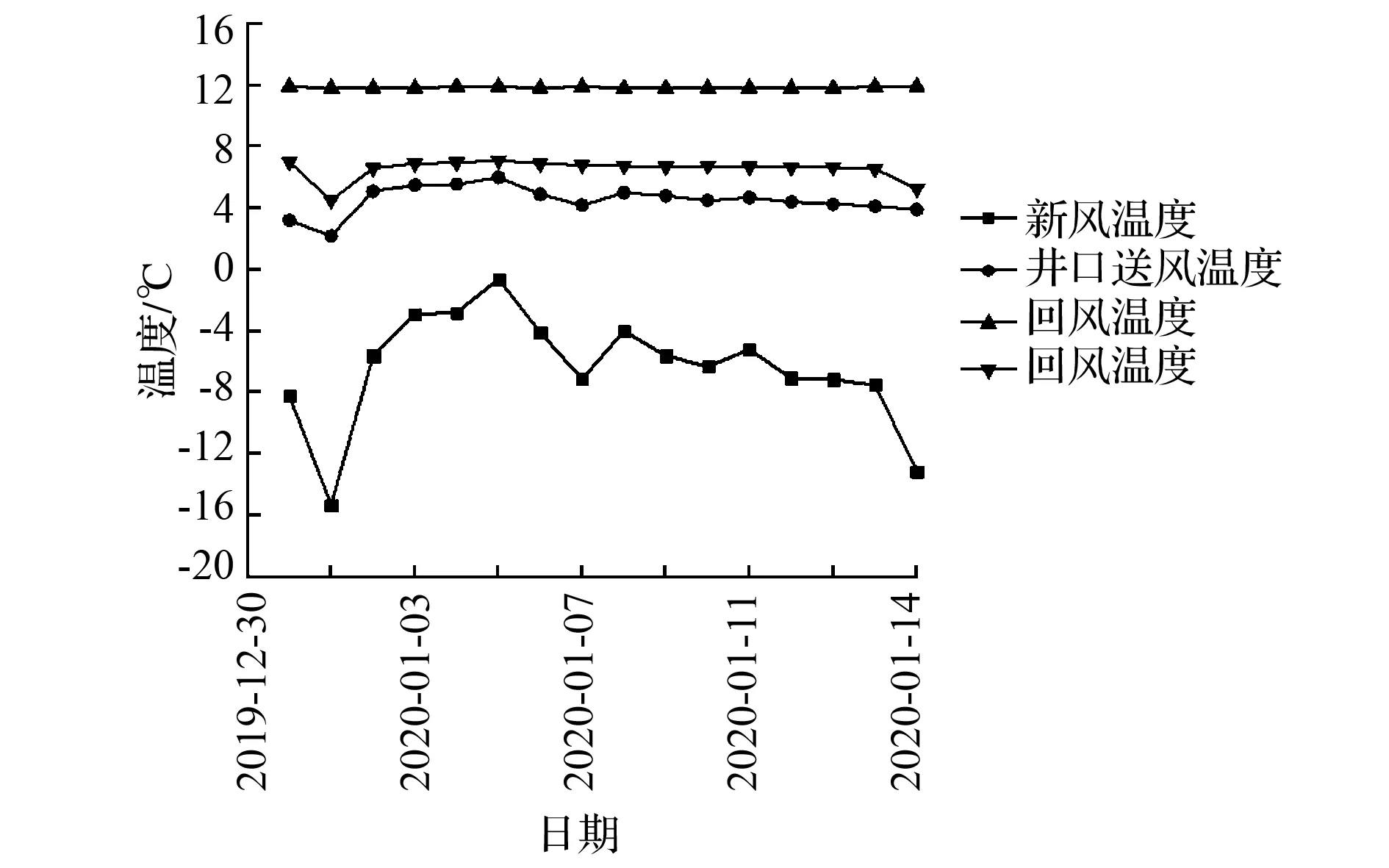

该监控系统可记录并保存至少一个采暖季的运行参数,通过历史记录随机查询了2019年12月30日至2020年1月14日每天7:00的温度数据,并绘制曲线如图2所示。

图2 整体式热管换热技术温度监测曲线图

通过分析:经随机取样数据,室外进风在-0.5℃至-15℃之间,通过换热后进风温度均在2℃以上,尤其当最低-15℃接近设计最低值时,进风温度2.2℃也达到预期目标。矿井回风温度变化不大、基本不超过12℃,回风温差随着进风温差的增大而增大,呈现良好的正相关性。由取样数据可知,进风平均温差9.6℃,回风平均温差4.7℃,一方面在于回风量大于进风量外,另一方面在于该工艺运行过程中能够充分回收回风中的大量潜热。

4 结 论

1)系统投运以来,通过数据监测实际运行风量和预期设计风量有所减少;但主通风机除电流增加2A外,其他监测参数未有变化,该工艺对原通风系统基本不造成影响。

2)从供暖效果来看,在室外气温最低-15℃且电辅热不开启时,进风风温能够达到2℃以上。受人为因素干预,电辅热时常部分开启,故进风风温经常远远超2℃。

3)从节能效果来看,进风侧风机88kW(11kW×8台)受人为控制一般情况下不予开启,回风侧88kW(11kW×8台)常年运行,故系统实际运行功率除电辅热外为88kW。这与燃煤热风炉每年至少消耗2800t原煤相比,该系统既节能又环保,同时基本免于维护。

4)尽管系统基本达到了预期目标,但还有待进一步完善,主要有:针对系统增加风阻导致的风量减少,应进行更为详尽测试并从定量上分析研究,确保进风量和投运之前基本一致;针对换热效果,室外温度尚未达到设计最低-16.7℃,极端天气换热效果有待进一步论证。

5)由于该系统配置了电辅热设备,即使极端更低气温无法保证,但仍可预期该系统可以安全稳定运行,故为安全起见类似项目建议增设一定容量的电辅热设备。