离心泵壳体用材料摩擦磨损性能研究

2021-03-26马越

马 越

(中国石化胜利油田分公司 海洋采油厂 山东东营 257237)

离心式渣浆泵广泛用于采矿、水泥、陶瓷、发电、化学加工行业中的固体运输,在石油化工和航空航天等领域具有广泛的应用。大量的研究致力于提高泵在各种运行条件下的性能,例如,泵的最佳设计[1-2]在研究中使用数值和实验方法研究了不同工况下泵的水力性能,探讨了泵在启动或关闭期间的瞬态性能[3]。一些研究讨论了转速对泵性能的影响,例如,文献[4]研究了转速对泵性能的影响。文中提出,转速是设计和使用全金属螺杆泵的主要参数。文献[5]进行了外部特性实验,并对叶轮开着的离心泵在启动过程中的内部流量进行了数值计算。

在过去的几十年中,应用硬质表面涂层来提高泵内部构件的耐粘着性和磨蚀性的能力得到了重大的发展。泵工业中使用的表面硬化处理通常分为两类,扩散涂层和覆盖涂层[6-7]。由于相对低的厚度和微观结构的异质性,第一类在泵行业中并未得到广泛的应用。扩散涂层通常使用间隙元素(例如碳,氮和硼)在高温下的特殊气氛中与贱金属相互作用而施加。由于它们侵入母体金属晶格,对母材的附着力强得多。它们的高异质性,扩散涂覆工艺之后的任何机加工操作都可能导致完全或部分去除最硬的外层。人们也普遍认为,不应该在不锈钢零件上使用扩散涂层。普通碳素钢和低合金钢是扩散涂层应用的最佳选择。不锈钢涂层可能会由于碳化铬的沉淀而导致从固溶体中除去铬,从而导致基材的耐腐蚀性下降。扩散涂层的应用需要充分了解基础金属与涂层之间的相互作用,因为涂层间隙原子的高热迁移率会显著降低基础合金的表面机械性能。与扩散涂层不同,覆盖涂层的应用需要外部热源和粉末,主要工艺是气相沉积、等离子和热火焰喷涂、熔覆和电镀。与扩散涂层相比,这些技术的主要优势在于不会出现基材材料变形和相变的现象。通常,这些涂层的厚度可达到1.0 mm。但是,大多数热喷涂技术都是针对可见区域,不适用于难以进入的区域,例如叶轮或扩散器通道[7-9]。化学气相沉积(CVD)和熔覆可以克服此限制。有报道称化学气相沉积(CVD)硼化已经成功应用于叶轮通道。在过去的几十年中[9-11],热喷涂层作为提高泵的内部耐磨性的一种手段经历了几个发展过程。这些涂层在其发展的早期阶段广泛应用的限制因素之一是涂层与贱金属之间的粘结不足。早期涂层的密度不足,结合不牢,常常会由于物理脱离、分层或破裂而导致过早失效。离心式渣浆泵的磨损原因也是众多科研工作者研究的重点,以减少对设备造成的危害[12-14]。

在这项研究中,针对图1所示离心泵壳体在使用过程中出现的磨损情况,对HT200、硬质合金和CVD涂层的摩擦学性能进行了全面研究。测试了三种类型的试样的宏观和微观硬度。然后,在室温和热挤压温度下都进行了标准的销盘摩擦试验。非接触式表面轮廓仪用于检查磨痕的横截面轮廓和磨损率。最后,对材料的磨损轨迹进行了 SEM 观察,并提出了材料的磨损机理。

图1 离心泵壳体表面磨损图

1 实验步骤

1.1 材料和试样

摩擦和磨损实验使用了三种不同的材料,即HT200、硬质合金YG8和CVD涂层。试样被制成直径为Φ30 mm、厚度为5 mm的平盘。对摩摩擦试样是由高铬铸铁(叶轮材料)制成的平头圆柱销(Φ 5 mm,长16 mm)。

带有涂层的 HT200的样品通过化学气相沉积工艺制备。在沉积之前,通过用等离子电压控制的能量为1200~2000 eV的Ar离子束进行溅射,将HT200圆盘和溅射靶进一步清洗20min,沉积压力为0.9Pa。涂层的主要成分是TiN。

为了比较样品的基本硬度,进行了宏观和微观硬度测试。用金属洛氏硬度计HR-150DT测试宏观硬度。表1给出了试样的宏观硬度值。能够显示涂层硬度分布的显微硬度测试是通过纳米压痕法,使用由纳米机械测试仪器 Hysitron Ti 950 TriboIndenter(美国生产)进行。纳米压痕硬度的测量结果示于表1。

表1 硬度测试结果

如表1所示,多层涂层的显微硬度从外到内逐渐减小,并且与硬质合金YG8和HT200相比,多层涂层的最外层显微硬度非常高,这表明 CVD涂层的耐磨性优于HT200模具和硬质合金。

1.2 测试设备

本研究中使用的设备是销盘式摩擦磨损测试仪。该摩擦磨损测试仪配有电磁驱动器,可以使下部试样在正常载荷下旋转靠在固定的上部测试样品上。选定的法向载荷按标准重量施加。内壁装有加热器,该加热器能够在选定的温度下调节测试盘。摩擦磨损摩擦计配有计算机数据采集和控制系统,可以控制和监视所施加的负载、温度、摩擦半径和电动机速度。

1.3 测试过程

基于离心泵工业应用中典型的测试参数为:负载为30N,摩擦半径为Φ5 mm,电机转速为380 r /min(相应的滑动速度为31.7 mm / s,其接近叶片速度)。所有样本的测试持续时间为1800 s,对应于358m的滑动距离。测试分别在室温和200℃下进行。在测试之前,所有的圆盘和销钉都在乙醇中超声清洗300s。测试从内壁加热到所需温度开始。在加热过程中,下部试样(圆盘)以设定的转速旋转,并且打开摩擦磨损测试仪的冷却水系统,以防止机器过热。此外,在加热过程中,上部销钉试样与圆盘保持分离。在圆盘达到测试温度之后,使销钉与圆盘接触,然后施加载荷,并进行测试。

测试后,将每个样品在乙醇中超声清洗300 s。然后,分别使用由美国Zygo生产的Zegage光学表面轮廓仪测量盘的磨损量和扫描电子显微镜观察其表面形貌。

2 结果与讨论

2.1 摩擦因数

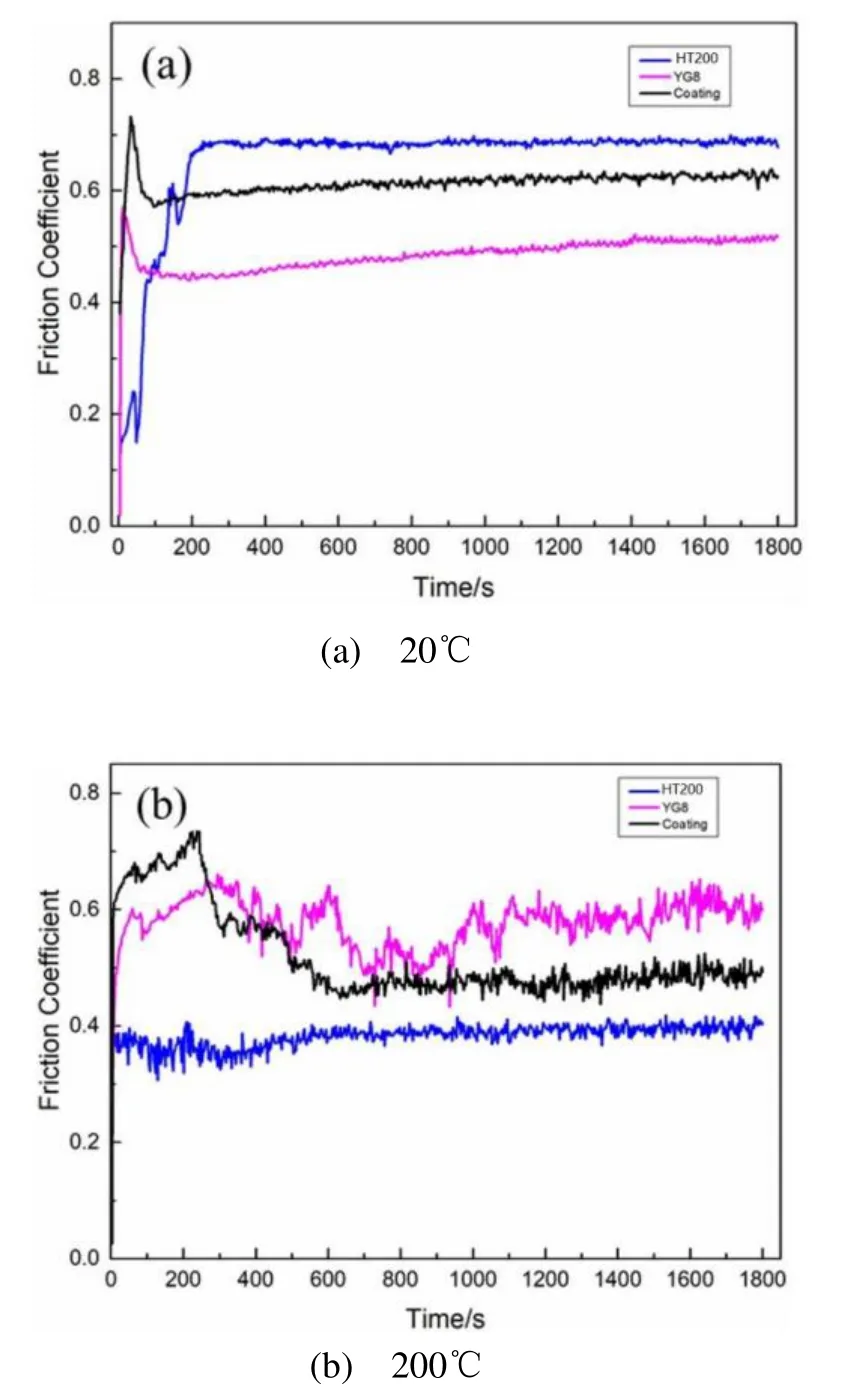

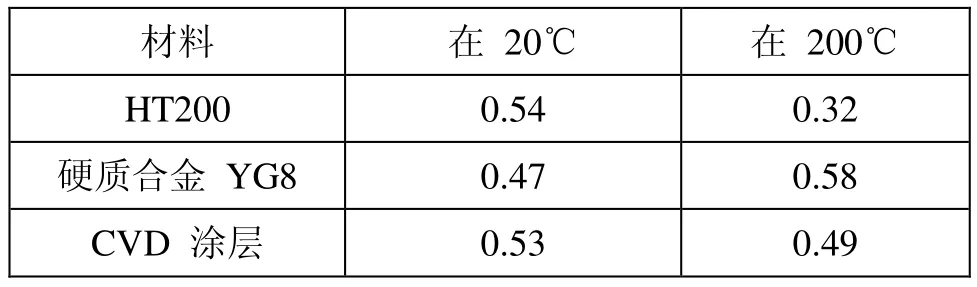

图2显示了在两个不同温度下对三个不同样品进行销-盘摩擦试验的结果。所有三个样品在短暂的磨合阶段后进入相对稳定的状态。200℃时曲线的变化幅度大于室温时的变化幅度,表明高温下摩擦副的接触条件变差。摩擦因数的平均值在表2中列出。如表2所示,在室温和200℃下,最小摩擦因数分别为硬质合金YG8和HT200的。随着温度的升高,硬质合金YG8的摩擦因数增加,而HT200的摩擦因数则随着温度的升高而降低。从高温下的样品的SEM照片可以看出,氧化膜附着在HT200的表面,而硬质合金YG8的表面没有(图7(a)和7(b))。摩擦氧化现象在较高的温度下出现,其影响程度随测试温度的升高而增加。摩擦氧化膜能够分离接触表面,减小接触的实际面积并充当润滑剂。尽管高温下在 CVD涂层的表面上没有形成氧化膜,但是在涂层的表面上存在少量的氧化物颗粒。由于氧化物颗粒的存在和 CVD涂层的高表面硬度,摩擦销钉与涂层表面之间的摩擦类型在氧化物颗粒的作用下从滑动摩擦变为滚动摩擦。因此,高温下的CVD涂层的摩擦因数低于室温下的摩擦因数。尽管HT200在200℃时的摩擦因数小于CVD涂层的摩擦因数,但HT200的磨损率过高。

图2 摩擦因数随时间变化

表2 摩擦因数值

2.2 磨损率

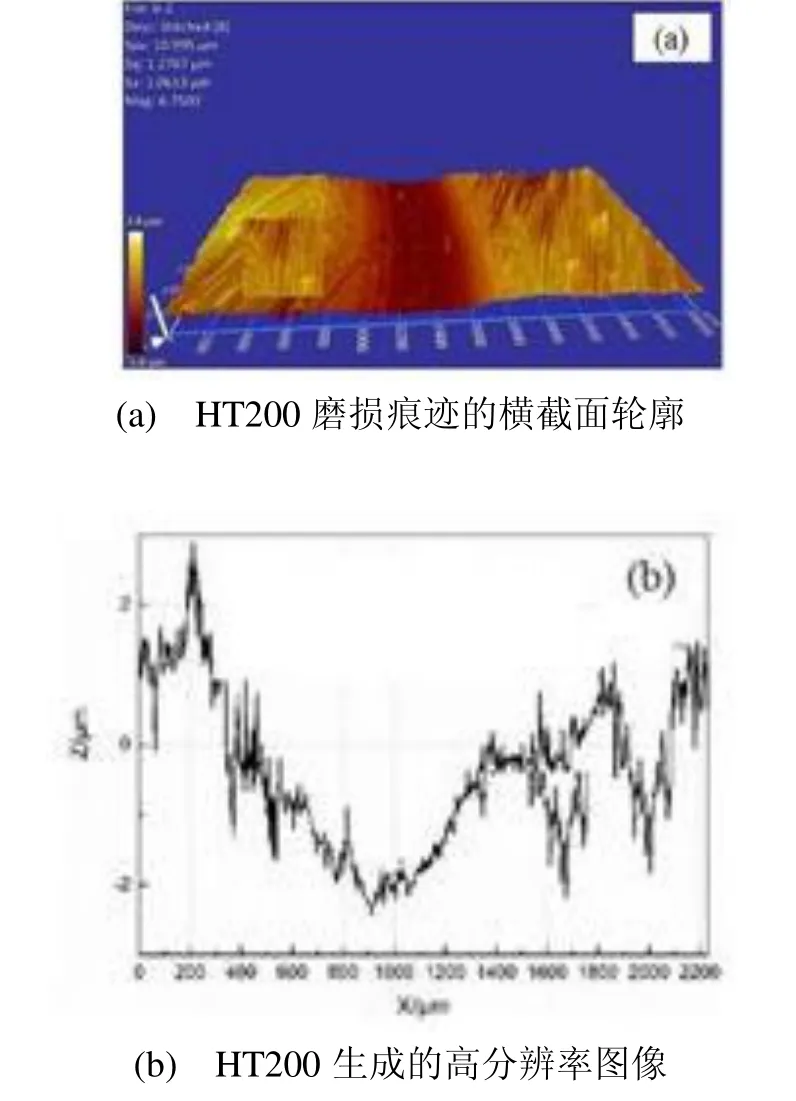

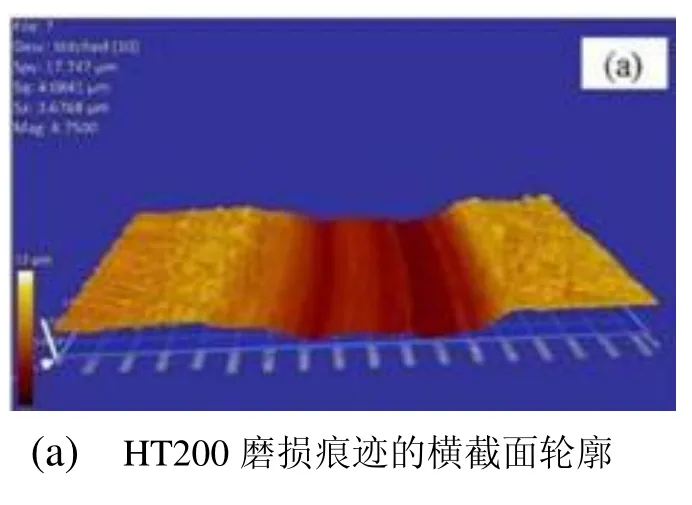

采用非接触式表面轮廓仪(Zegage光学表面轮廓仪,美国)来生成高分辨率图像和磨损痕迹的横截面轮廓。图3和图4分别显示了在室温和200℃进行销盘试验后,盘表面的磨损轨迹轮廓。体积损失可以根据横截面轮廓和摩擦半径来获得。即可以通过等式(1)计算样品的磨损率:

图3 室温摩擦测试后圆盘表面的磨损轨迹曲线

图4 圆盘表面摩擦测试在200℃下的磨损轨迹曲线

其中V(mm3)是体积磨损量,F是施加的法向载荷,而s是滑动距离。

这三个样品的磨损率值如图5所示。可以清楚地观察到,室温和 200℃时耐磨性的最佳材料分别是硬质合金YG8和CVD涂层。这三个样品在200℃下的磨损率高于在室温下的磨损率。高温下摩擦副的表面接触状态变差可能是造成这种现象的原因。

图5 圆盘在室温和200℃下的磨损率

HT200在200℃时的耐磨性较差。这可能是因为HT200的耐磨性与其抗断裂性有关,并且在滑动过程中裂纹很容易沿碳化物颗粒萌生并扩展,从而加速了断裂并导致更高的磨损率。此外,在高温下,摩擦热导致磨损表面上的温度急剧升高,从而软化了氧化层下方的HT200。因此,下层的HT200无法支撑氧化层,并导致氧化层的分层加速,从而导致HT200的磨损率更高。相反,多层CVD涂层在高温下表现出优异的耐磨性,并且在高温和室温之间表现出较小的耐磨性差异。造成这种现象的主要原因是多层 CVD涂层结合了不同的涂层系统,从而在磨损率、粘结性、硬度和热稳定性方面获得了最佳效果。

2.3 磨损机理

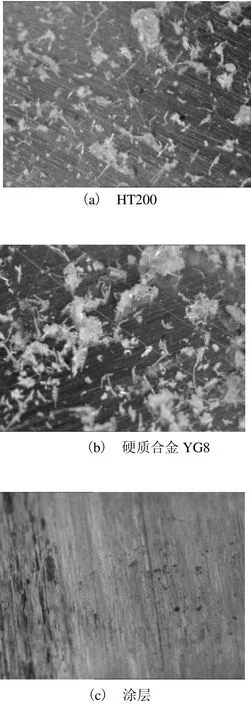

为进一步了解HT200、硬质合金YG8和CVD涂层在各种测试条件下的磨损机理,进行了一系列SEM观察。观察到由于摩擦引起的表面破坏的程度随位置而变化。这可能是由于硬度的变化,使试样在表面传递的动能发生了变化。材料损失较少会出现样品的SEM图像上的犁痕和划痕。图6(a)显示了在室温和在 30N载荷下 HT200的磨损表面的SEM图像。在铸造状态下,材料的去除主要是通过浅耕和随后的微裂缝,尽管其具有类似的硬度和较高的基体显微硬度,在磨损表面上发现了大量不同尺寸的颗粒,并且HT200的磨损表面还具有小剥落坑和微细沟槽的特征。随着金属从样品表面脱离,它被迅速氧化形成硬质氧化物颗粒。由于氧化物颗粒的硬度远高于样品表面的硬度,因此在压力下氧化物颗粒会穿透样品的表面并产生塑性变形,从而在销钉和圆盘滑动时形成凹槽和凹坑。相对而言,这与磨料磨损的特性是一致的。因此,HT200在室温下的磨损机理主要是磨料磨损。硬质合金 YG8的磨损表面(图6(b))还显示出一些具有不同尺寸凹坑和细小凹槽的颗粒。因此,硬质合金YG8的磨损机理也受室温下的磨料磨损主导。

从图6(c)中,可以观察到CVD涂层的磨损表面形态呈现出轻微的分层和少量的磨损碎屑。此外,磨损痕迹还具有轻微的凹槽和剥落坑。由于 CVD涂层的高硬度,因此在测试过程中 CVD涂层脱落的可能性较小。而且,由于 CVD涂层的硬度高于剥落的氧化物的硬度,因此氧化物颗粒不能穿透涂层而产生塑性变形。下落的氧化物颗粒与销钉和样品表面之间存在滑动摩擦。这些现象与疲劳磨损的特征非常吻合,疲劳磨损是在一定次数的循环后,去除接触表面上的点蚀、浅或深剥离等材料的过程。因此,对于室温下的 CVD涂层,磨损机理是疲劳磨损。

图6 室温下摩擦测试后圆盘表面磨损轨迹的SEM显微照片

HT200在200℃下滑动后的磨损表面的SEM图像如图7(a)所示。从图7(a)可以明显看出,不连续的氧化膜粘附在样品表面,在磨损的表面上也发现了细微的凹槽,这表明在磨损过程中存在撕裂和分离。与室温相比,由于温度升高,HT200样品的表面变软,硬度降低。因此,在相同压力下,将比在室温下更深地压入HT200样品中。在负载和电机驱动的共同作用下,摩擦销钉更易于去除HT200样品表面的物质。这种现象可以通过高温下HT200样品的高磨损率来解释(图5)。在高温气氛下,分离的材料容易在样品表面上形成氧化膜和氧化物颗粒。吸附在样品表面上形成的氧化膜起润滑作用,这可以从室温和高温下的平均摩擦因数来说明,而高温下的摩擦因数则较低(表2)。在摩擦销钉压力和电机驱动力的共同作用下,氧化物颗粒在样品表面形成凹槽。在加载压力下,氧化物颗粒在试样的软化表面上引起塑性变形。此外,在电动机的驱动下,氧化物颗粒相对于样品表面滑动。因此,在样品表面上形成许多凹槽。综合以上分析,HT200在200℃的磨损机理为粘着磨损。

图7(b)清楚地表明,在硬质合金YG8的磨损表面上出现了花纹形状,并且发现树枝状裂纹,这意味着在高温下摩擦副的接触条件会变差,并且由图6也证明,硬质合金YG8在高温下的摩擦因数最大。磨损的表面上还会出现轻微的凹槽和少量碎屑。尽管硬质合金YG8具有高硬度和良好的耐磨性,但是韧性差,并且当其在高温下承受冲击载荷时,硬质合金YG8易于脆性断裂,这是由于摩擦磨损测试是摩擦销钉和试样之间的高速相对滑动,因此在测试过程中不可避免地要避免轻微的振动。这种现象是合理的,因为在实际的工作过程中还存在轻微的振动。在轻微振动的作用下,摩擦销钉将在样品表面产生轻微的冲击载荷,从而导致硬质合金 YG8表面发生脆性断裂,并产生花纹形状。在负载和电动机驱动的共同作用下,由样品的脆性断裂产生的碎屑在样品表面上形成凹槽。因此,基于以上分析,试样表面的形状与磨损机理无关,而硬质合金YG8在200℃的磨损过程受磨粒磨损机理控制。

图7(c)显示了在200℃摩擦测试后CVD涂层的磨损表面显微照片。CVD涂层样品的表面几乎没有磨损,并且比HT200和硬质合金YG8的磨损表面光滑得多。它遭受的磨损要小得多,只有少量碎屑和凹坑随机散布在表面上。在涂层结构中,最硬的涂层是最外层,多层涂层的显微硬度从外到内逐渐减小。这种结构的优点在于最硬的最外层涂层为样品提供了出色的耐磨性。CVD涂层的磨损表面显微照片显示出很小的磨损损伤,表明当 CVD涂层的硬度与磨料颗粒相当或相对更高,CVD涂层的硬度是耐磨性的关键因素。涂层结构的另一个优点是,在最外层涂层和基体之间存在硬度过渡,这增强了涂层和基体之间的粘合性。涂层样品的扫描电子显微照片显示涂层没有从基材上掉下来,表明涂层和基材之间具有良好的粘合性。由于涂层样品的高硬度和良好的附着力,发生磨料磨损和粘合剂磨损的可能性非常低。涂层表面的点蚀可能是由于疲劳磨损引起的。因此,CVD涂层在200℃的磨损机理为疲劳磨损。

图7 在200℃摩擦测试后,圆盘表面磨损轨迹的SEM显微照片

4 结语

本文研究了HT200、硬质合金YG8和CVD涂层在不同测试温度下在高铬铸铁上滑动的摩擦学性能,测试条件与离心泵工作条件接近,得出以下结论:

(1)HT200的硬度最低,并且由于热软化而进一步被削弱。它遭受最严重的磨损破坏,这表明传统的泵体材料需要改进。

(2)室温下CVD涂层和HT200试样的摩擦因数小,而硬质合金YG8则与这种趋势相反,硬质合金YG8的耐磨性较高。

(3)硬质合金YG8在室温下具有最佳的耐磨性和减摩性能,而 CVD涂层样品在高温下具有最佳的耐磨性。

(4)HT200、硬质合金 YG8和 CVD涂层在200℃下的磨损机理分别为粘附磨损,磨料磨损和疲劳磨损。

(5)考虑到泵体使用寿命对应于最小的摩擦因数和磨损率的值,CVD涂层更适合于泵体材料。这归因于 CVD涂层具有硬度、附着力、耐化学性和热稳定性的最佳组合。