浅谈机器人激光切割机精度

2021-03-26江苏扬力数控机床有限公司

·江苏扬力数控机床有限公司

采用串联式六轴机器人+光纤激光器组合的激光切割技术,可对冲压钣金件修边、割孔,相比较传统开模冲压技术,缩短了工艺流程,大大降低了人工成本和模具费用的投入,提高了产品档次和产品附加值,在汽车制造、航天航空等多个行业领域广泛应用。本文主要浅析机器人激光切割机采用离线编程后,影响切割精度的主要因素,并提供相应的解决方法。

机器人切割机编程方式

近几年,工业4.0的理念深入人心,机器人激光切割机向着智能化发展成了一大趋势。而想要发展转型,首先需要了解目前机器人激光切割机是如何完成既定工作的,这就要谈到它的编程方式了。通常串联式机器人激光切割机编程方式主要分为示教编程和离线编程这两种。

示教编程即通过操作人员的“眼(观察)+脑(判断)+手(记录)”将末端执行机构沿着需要的轨迹先手动走一遍,并存储在机器人的控制器当中,机器人读取学习后,会重复这些轨迹运动。其优点在于门槛低、简单易学以及可以修正机械结构带来的误差等;然而缺点也显而易见,需要实际的操作环境,切割质量取决于操作人员的经验,也不适用复杂的运动轨迹,并且需要停产,影响生产力。

离线编程即通过离线仿真软件,在电脑里重建整个工作场景的三维虚拟环境,然后软件可以根据要加工零件的大小、形状、材料,同时配合软件操作者的一些操作,自动生成机器人的运动轨迹,即控制指令,然后在软件中进行仿真和调整轨迹,最后生成机器人程序传输给机器人。其优点在于拥有轨迹仿真、路径优化和碰撞检测功能,不太依赖于操作人员的经验,可远离实际的操作环境,适合复杂的轨迹,无需停产,提升了生产效益等,克服了示教编程的诸多缺点。

相比较而言,离线编程更加适合机器人激光切割机的智能化发展方向,然而很多用户采用离线编程后,普遍反映切割精度变差了。下面我们就分析下,机器人激光切割机采用离线编程后,究竟哪些因素影响了切割精度。

串联式六轴机器人绝对定位精度误差

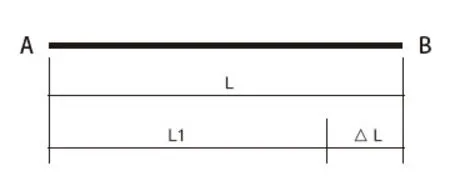

离线编程,需要在电脑软件中导入仿真模型,模型代表的是完美的设计,在模拟中不存在几何尺寸和运动误差,但机器人零部件在实际加工、装配中存在公差,关节轴在运动过程中编码器反馈值和实际运动值也有偏差,这就导致机器人在执行离线编程给出的指令时,末端执行机构实际到达位置与理论目标位置有误差,如图1所示,切割A到B一条直线,离线编程软件测出AB之间的理论长度L,并将指令传给机器人控制器,但机器人自身的几何尺寸和运动误差,实际执行时只行走了L1,与理论长度有个差值△L,这个差值就是机器人的绝对定位精度误差。

图1 绝对定位差值△L

串联式六轴机器人普遍存在重定位精度高(0.05mm左右),绝对定位精度极低的特点(每米相差3mm左右),这就造成了机器人采用离线编程后,切割的零件越大,其几何尺寸精度越差。

解决方法

⑴修改零件模型。

对于一些轮廓简单且精度要求不高的零件,如图2所示切割一个长方体,先将工件坐标系与机器人坐标系建立平行后,按照正常零件模型生成的指令,切割或打标一个实体样件,沿工件坐标系测量样件切割尺寸与目标尺寸差值,再通过三维建模软件或离线仿真软件根据差值沿工件坐标系放大或缩小零件模型,重新生成切割程序,达到提高尺寸精度的目的。

图2 切割长方体时构建的模型

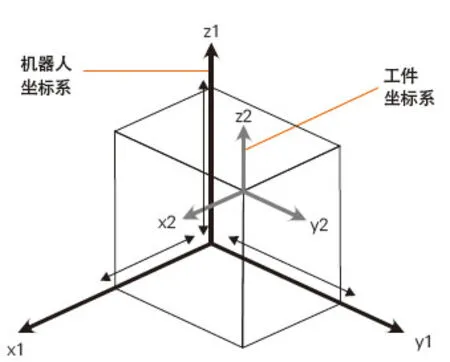

⑵激光跟踪仪对机器人局部区域绝对定位精度进行补偿。

对于轮廓复杂且精度要求较高的零件,可以利用激光跟踪仪对机器人末端执行机构在切割零件区域内进行精度补偿,如图3所示,用离线编程根据已知球面模型生成若干个球面点位的程序,机器人读取并执行,激光跟踪仪捕捉并测绘这些点位,通过计算机软件最终绘制出实际球面模型,和离线编程已知球面模型比较后,对机器人在该区域绝对定位精度进行校准补偿。

图3 激光跟踪仪对机器人局部区域绝对定位精度进行补偿

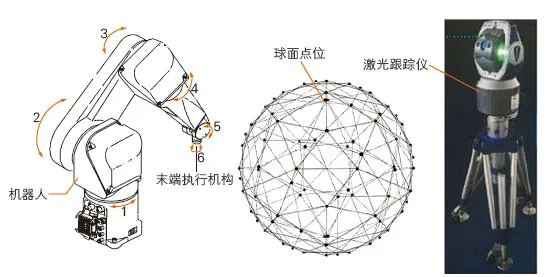

工具中心点TCP的误差

机器人的末端执行机构又称为工具,安装在机器人末端法兰上。当我们以手动或者编程的方式让机器人去接近空间的某一点时,其本质是让工具中心点去接近该点。因此可以说机器人的轨迹运动,就是工具中心点(TCP)的运动。而机器人出厂时只知道末端法兰中心点坐标,工具中心点(TCP)的坐标是需要示教后输入机器人控制器的。目前机器人工具中心点一般采用四点绘球法计算出来,如图4所示,即以工具中心点为球心,通过采集四个不同位置的机器人法兰中心点位置,绘制球面,然后计算球心坐标值,这个值就是工具中心点TCP。

图4 计算工具中心点TCP

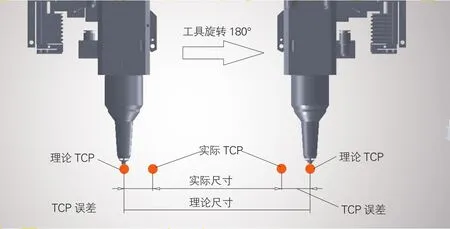

由于球心位置是通过眼睛观察TCP与示教工装的相对位置,手动校准的,因此通过这个方法计算出来的工具中心点与实际工具中心点存在误差,如图5所示,一般在0.5mm左右,而在离线编程软件里面工具中心点是没有误差的,在实际切割零件时,只要激光切割头绕工具中心点TCP发生大幅度转动,就会产生较大的尺寸位置偏差。

图5 计算出来的工具中心点与实际工具中心点存在误差

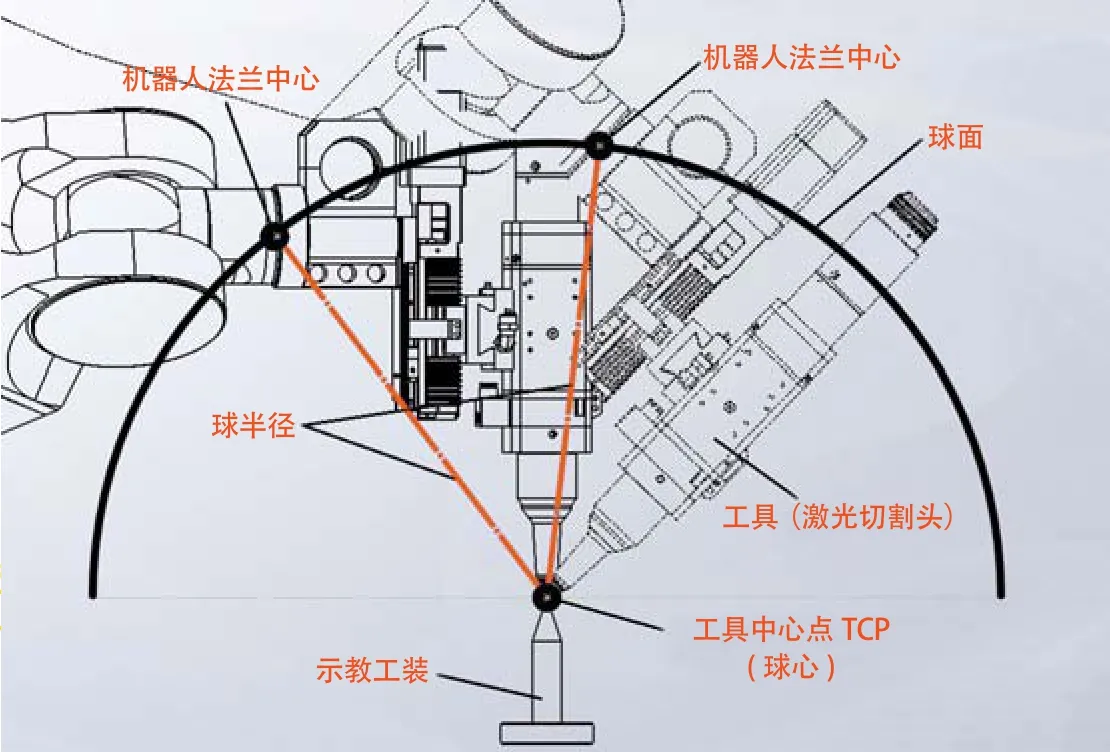

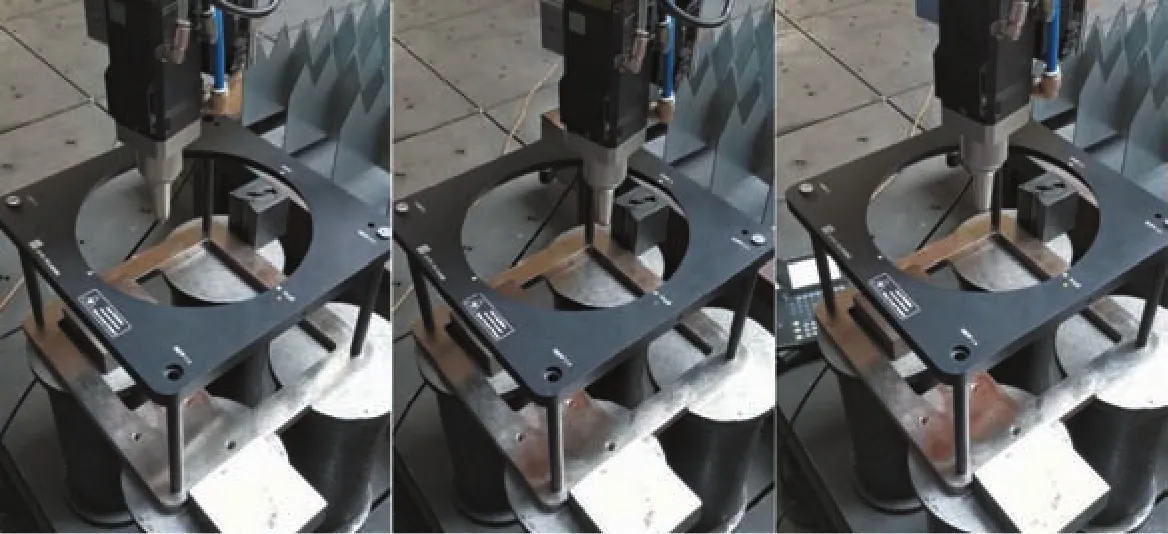

采用红外线工具校准仪进行工具中心点TCP校正

如图6所示,工具校准仪圆圈内有两个正交的红外线发射器和与之相对应的感应开关,机器人通过执行特定的校准程序,使工具在校准仪圆圈内运动,当机器人工具挡住红外线后对应的感应开关发出信号给机器人控制器,最后由控制器计算判断出工具中心点的位置,校准后的工具中心点TCP精度可以达到0.1mm。

图6 采用红外线工具校准仪进行工具中心点TCP校正

结束语

除了上述两个主要因素外,基于离线编程的机器人激光切割机精度还和工件坐标系的建立、机器人的姿态、负载以及零件实物模型吻合度等因素有关,不过这些因素导致的切割精度误差大多数用户是能够接受的,也能够通过人员的操作经验去弥补而减小这些误差。总之,在不远的将来,随着视觉技术、传感技术、智能控制、网络和信息技术以及大数据等技术的发展和深度融合,机器人激光切割机离线编程技术将会向智能化进一步发展,如能够自动感知、辨识和重构工件和加工路径等,实现路径的自主规划,自动纠偏和自适应环境,人的干预越来越少,用户操作会越来越简单,切割精度也会越来越高。