关于水煤浆气化装置性能考核的评价分析报告

2021-03-25

(神华新疆化工有限公司 新疆 831404)

1.项目背景

神华新疆68万吨/年煤基新材料项目是神华集团积极响应国家西部大开发方针和战略规划,把新疆建设成为国家大型油气生产加工和储备基地、大型煤炭、煤电、煤化基地,发挥自身优势,科学谋划组织,加快推动建设,切实把新疆的资源优势转化为经济优势的精神。在新疆维吾尔自治区及各级政府的大力支持下,神华集团公司利用五彩湾丰富的煤炭资源在新疆建设大型煤化工基地。

该项目位于新疆乌鲁木齐米东区甘泉堡工业园区,总投资约230亿元,年产27万吨聚乙烯、45万吨聚丙烯,并副产丙烷、碳四、碳五等高附加值产品的大型工业化装置。项目于2013年7月6日正式开工建设,2016年10月3日打通全流程,生产出合格的聚烯烃产品。

2.装置概况和生产运行现状

(1)装置简介

气化装置是神华新疆68万吨/年煤基新材料项目甲醇生产中心的四大核心装置之一,采用通用电气神华气化技术有限公司水煤浆加压气化技术,包含6套(5开1备)煤浆制备系统、8套气化系统(5开3备)及渣水处理系统和一套污水预处理系统。气化炉压力为6.5MPa,单炉日投煤量1500t,采用单一红沙泉煤种,总设计能力为530000Nm3/h(CO+H2)。

(2)生产运行状况

①煤浆制备单元:5套磨煤系统、煤浆储运系统、添加剂系统运行正常。

②气化框架单元:4套气化炉系统、烧嘴冷却水系统、事故氮系统运行正常。

③渣水框架单元:4套渣水处理系统、3套渣水沉降系统运行正常。

④污水预处理单元:运行正常。

单台气化炉主要运行数据为:

煤浆量约78-89m3/h,氧气流量43000-51000Nm3/h,粗合成气量为300000-360000Nm3/h,合成气有效气(CO+H2)含量78%-82%。

3.性能考核组织与准备

(1)性能考核的目的

性能考核是指试生产出合格的产品后,对装置进行生产能力、工艺指标、环保指标,产品质量、设备性能,自控水平,消耗定额及装置的可操作性等是否达到合同及设计要求的全面考核。

性能考核目的是为了验证神华新疆化工气化装置是否满足专利商技术转让合同、EPC合同规定的性能保证值,是装置竣工验收前的重要步骤。

(2)性能考核的组织

由神华新疆化工公司质量技术部和甲醇中心、中国天辰工程公司、通用电气神华气化技术有限公司技术骨干和专家人员成立性能考核管理小组并进行责任分工,小组成员分组跟班管控。

(3)性能考核的准备

①公司质量技术部牵头组织编制《气化装置性能考核方案》并经考核小组共同审核和批准。

②由考核工作组成员共同确定基础数据、计算公式、分析方法等。按照中国天辰工程公司编制的性能试验程序执行,详细提供所有计算结果和数据记录的要求,来确定每项性能保证值的合同装置的性能。包括(但不限于)记录项目、取样方法、分析方法、计算方法和评价方法的程序。

③排查影响考核的隐患和问题。

④公司机械动力部负责协调机、电、仪等专业人员做好计量仪表的校准、维护工作。

⑤公司检维修中心负责DCS数据的采集、仪表的维护,协助设备工程师完成主要机泵电流数据的记录工作。

⑥公司生产管理部负责协调、调度装置所有进出物料的工作。

⑦公司分析检测中心负责取样、化验分析工作。

⑧公司甲醇中心编写《气化装置性能考核物料记录表》《分析数据记录表》《气化装置性能考核物料消耗表》等,安排班组人员按要求记录。

(4)性能考核的条件

①确认装置的所有运行设备运行状态正常,备用设备处于完好状态,不存在任何影响生产考核的因素,装置达到100%满负荷稳定运行且连续72小时以上。

②装置的所有控制仪表、在线分析仪表、联锁等已投用正常,因特殊原因不能投用的联锁和仪表等,必须经过协商确认。

③装置的所有分析化验的采样点、相应的分析频次和分析方法已经确定完成。

④原料、燃料、化学药品、润滑剂(脂)、备品配件等质量合格,符合设计要求,储备数量能满足考核的需要;确认上下游装置的流程畅通,运行稳定;公用工程系统运行稳定并能满足装置性能考核的各项要求。

⑤有性能考核小组认可的有资质的、足够的试车人员。

4.性能考核数据和异常处置

(1)要求

岗位人员严格按照操作规程和批准发布的考核方案进行操作,确保气化炉各项工艺参数运行稳定。若生产出现波动影响性能考核关键指标,应果断停止本次考核,由性能考核小组选择生产平稳期再次进行考核。

(2)性能考核数据

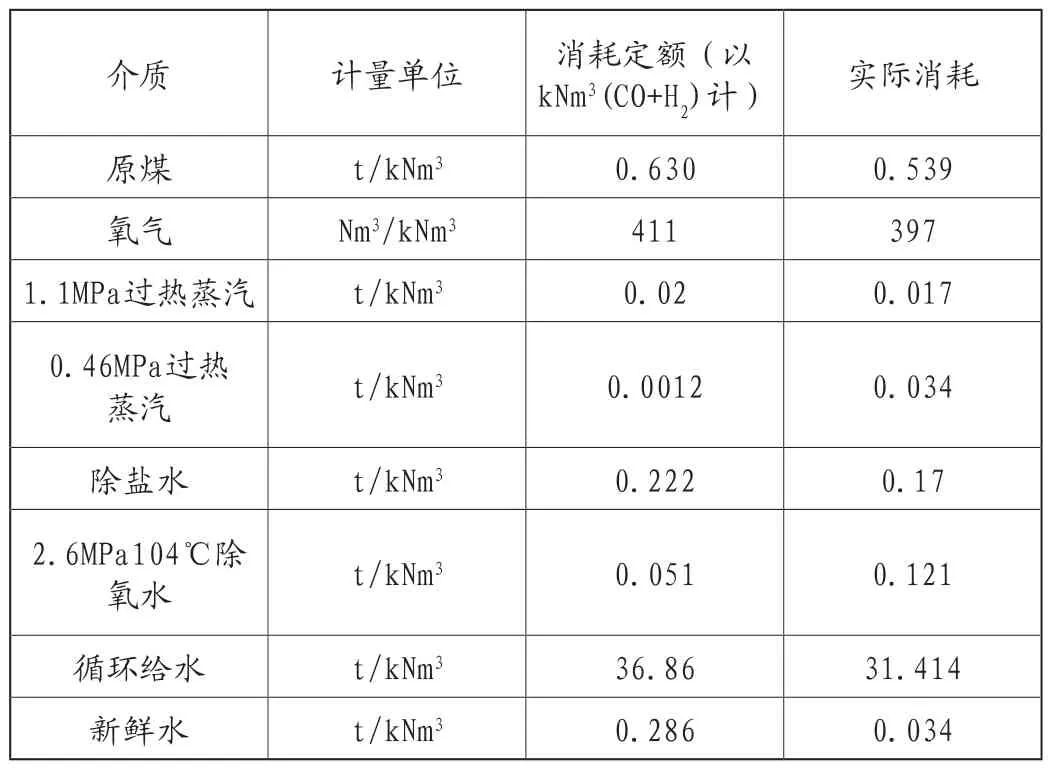

表1 原料及动力消耗

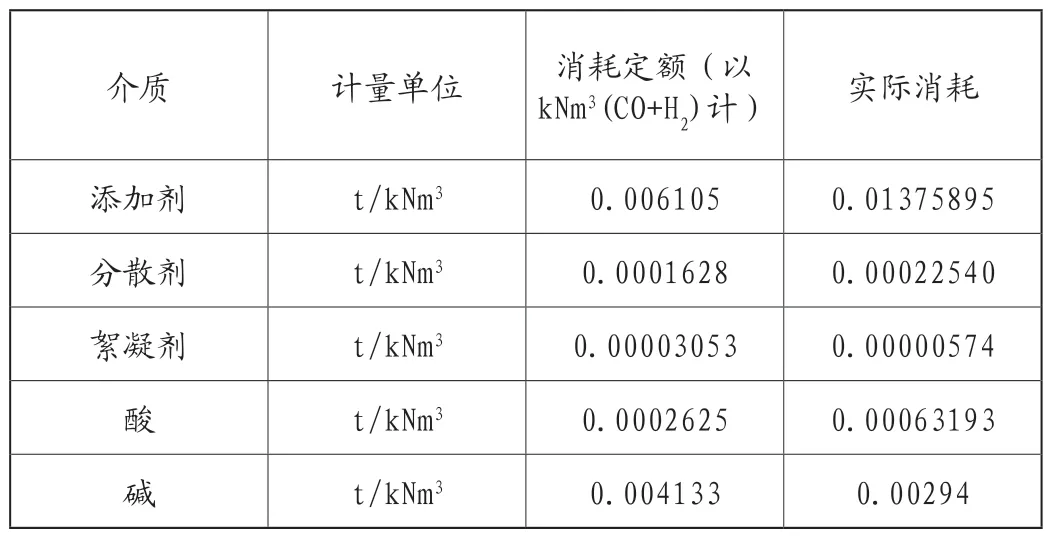

表2 三剂消耗

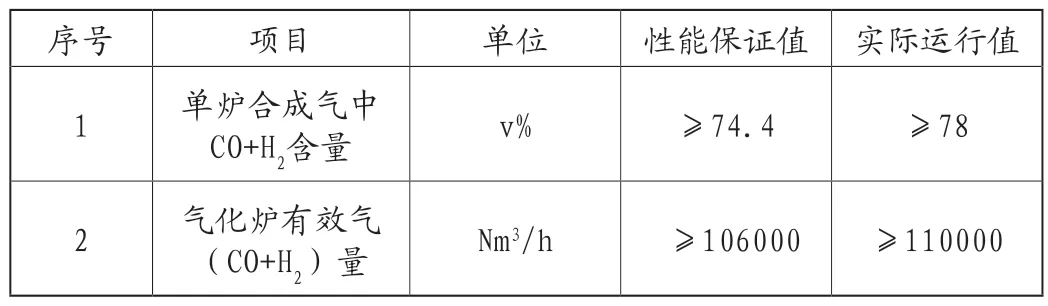

表3 产品质量

表4 “三废”排放情况

(3)异常问题处置

①0.46MPa蒸汽实际消耗高

原因分析:污水预处理汽提塔再沸器结垢导致换热效果差。原设计的高闪气无法满足汽提塔运行所需热能,将低压蒸汽引至汽提塔内部补充汽提塔所需热能,满足气化外排水的氨氮要求。

处置措施:污水预处理停车后对汽提塔再沸器进行高压清洗,清除结垢。

②次中压除氧水(2.6MPa 104℃)实际消耗高

原因分析:设计中只有一台气化炉烘炉备用,性能考核期间气化装置两台气化炉在烘炉,预热水泵密封水及预热水流量计冲洗水均需要消耗部分次中压除氧水。

③添加剂的消耗高

原因分析:原料煤由单一红沙泉煤源调整为红沙泉煤和黑山煤的配煤,提高了煤浆浓度,因此添加剂消耗增加。

④自控仪表投用率低

未投用仪表:2220-LIC3088、2220-LIC4088、2220-LIC5088、2220-LIC7088。

原因分析:借鉴其他同类型单位生产经验及气化炉液位实际运行情况,将该仪表未投自动,避免调节频繁液位波动较大。

5.性能考核结果评价和分析

(1)数据处理及考核结果

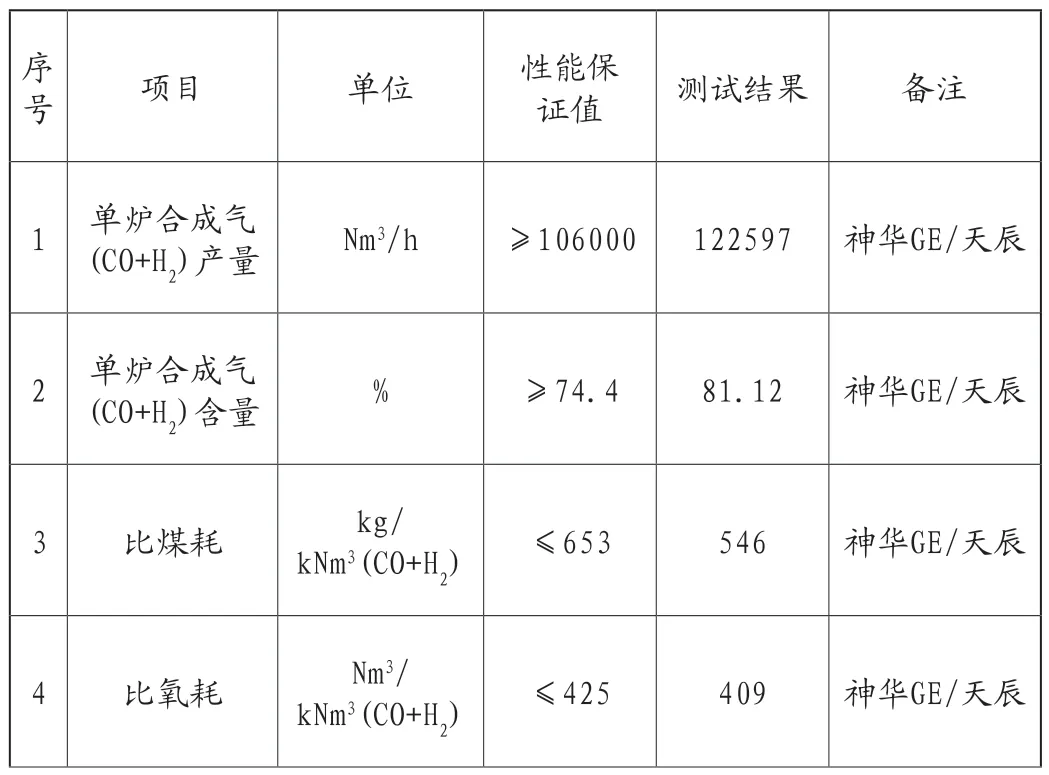

表5

表5为通过数据整理和计算后得出的最终考核数据,具体数据计算公式和分析如下:

参考计算公式:

干煤消耗:M=F×ρ×Wc;纯氧消耗:VO2=V1;合成气产量:VS=V2×Ym/(1+γ);比煤耗:M/VS;比氧耗:VO2/VS;合成气至界区压降:ΔP=P1-P2。

以上公式中的符号含义:

F:煤浆流量;ρ:煤浆密度;Wc:煤浆浓度;V1;氧气流量;V2:粗合成气流量(湿);Ym干合成气中有效气含量;γ:水气比;P1:气化炉压力;P2:洗涤塔顶合成气压力。

①单炉合成气(CO+H2)产量:主要参考性能考核期间72小时稳定负荷下的平均数据进行计算和平均算出气化炉72小时平均产气量(CO+H2)为122597Nm3/h。对比设计性能保证产气量,单炉合成气产量达到设计负荷的115%,优于设计值;

②单炉合成气中有效气(CO+H2)含量:主要参考性能考核期间72小时内在线分析和手动合成气成份分析数据结果,取平均值得出单炉合成气中有效气含量达到81.12%,高于设计值74.4%;

③比煤耗:每生产1000Nm3(CO+H2)所能消耗的干煤量。计量单位为:kg/kNm3;主要参考性能考核期间72小时稳定负荷下的产气量和消耗干煤量平均数据进行计算,平均产气量为122597Nm3/h,平均干煤消耗量为66.94t/h,经计算比煤耗为546kg/kNm3;

④比氧耗:每生产1000Nm3(CO+H2)所能消耗的纯氧量。计量单位为:Nm3/kNm3;主要参考性能考核期间72小时稳定负荷下的产气量和消耗氧气量平均数据进行计算,平均产气量为122597Nm3/h,平均氧气消耗量为50142Nm3/h,经计算比氧耗为409Nm3/kNm3;

⑤气化炉燃烧室与洗涤塔出口压差:采集为性能考核期间72小时内平均数据,均低于设计值范围;

⑥循环冷却水:采集为性能考核期间72小时内平均数据,均低于设计值范围;

⑦新鲜水:采集为性能考核期间72小时内平均数据,均低于设计值范围;由于气化使用污水处理装置优质再生水和MTO废水代替新鲜水,节约了新鲜水的消耗;

⑧电耗、外排污水均采用性能考核期间72小时内平均数据,均低于设计值范围,主要原因是性能考核期间气化采用4台炉运行生产,致使电耗和外排水量较低。

(2)性能考核结果分析

由以上数据可以看出,性能考核测试结果值均达到了专利技术合同技术附件和EPC(设计、采购、施工)总承包合同文件中要求的性能保证值。

①生产负荷分析:单炉生产负荷得到提升,最高达到115%;

②合成气中有效气(CO+H2)含量:设计中有效气含量为≥74.4%,实际运行中达到了81.12%,高于设计范围,达到国内同类气化装置较高水平;

③比煤耗和比氧耗:比煤耗和比氧耗均低于设计值;

④化工三剂消耗:因气化装置使用红沙泉与黑山煤配煤,煤浆浓度稳定在60%左右,高于设计煤浆浓度,使水煤浆添加剂消耗高于设计值;絮凝剂和分散剂控制稳定,满足设计要求。

(3)性能考核结论

本次性能考核期间生产运行较为稳定,性能考核结果为通过。从考核结果可以看出,气化装置的合成气产量、比煤耗、比氧耗、有效气组份、合成气压力降、循环水、外排污水、耗电、耗新鲜水、噪音各项指标的测试结果都完全达到了合同中的保证值,并带有较大的富余量。整个测试期间,气化装置始终保持着平稳、可靠、高效的良好运行状态。

6.结束语

本文主要阐述了气化装置的性能考核评价过程且考核顺利通过。针对于考核生产过程中存在的问题,有待于在今后工作中继续优化工艺、精细操作,节能降耗增效。