适合海上气井的新型水基固砂液体系研究

2021-03-25吴绍伟林科雄彭建峰周泓宇任坤峰舒福昌

吴绍伟,林科雄,彭建峰,周泓宇,任坤峰,舒福昌

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.荆州市汉科新技术研究所,湖北 荆州 434000)

海上L气田储层埋藏较浅、胶结较弱,在开采后期,由于地层压力下降、生产制度调整、地层见水等因素导致气井出砂,给气田正常生产带来困难[1-3]。目前,海上气田采用的防砂工艺主要是机械防砂[4-6],其重点在防砂,不能从根本上解决地层出砂的问题。L气田完井现有的防砂方式为砾石充填防砂和裸眼优质筛管防砂,而由于出砂粒径较小,无法阻挡地层出砂。

化学防砂是向地层注入化学固砂剂,在近井地带形成一层具有一定强度的挡砂屏障,从而抑制地层出砂[7-11],对于细粉砂具有较好的防砂效果。目前,国内外常用的化学固砂剂主要是树脂类,但由于其存在黏度较大、安全性差以及施工工艺复杂等缺点,制约了其大规模的推广应用[12-16]。作者以海上L气田出砂井为研究对象,针对传统化学固砂剂存在的技术缺点,在分析目标气田出砂原因的基础上,室内构建了一套适合海上气井的新型 HWR 水基固砂液体系,对其性能进行评价,并将其应用于现场。

1 目标气田出砂原因及化学防砂对策

1.1 出砂原因

L气田2009年开始投产,生产层位Y1I气组的平均孔隙度为27.3%,渗透率为0.320~1.280 μm2,属高孔中高渗储层。投产以来共有4口井有不同程度的出砂现象,出砂粒径中值为86.39 μm,属于细粉砂。出砂导致气井产量下降、井下设备损坏和地面投资增加等问题,影响气田的正常生产。

L气田储层埋深较浅,岩性为泥砂岩,石英含量为 43%左右,粘土矿物含量为 36%左右,属于泥质胶结。储层胶结较弱,泡水后岩心强度下降很大(表 1)。所以在开采过程中,随着地层水的浸入,储层出砂的可能性大大增加。

表1 泡水时间对L气田储层岩心强度的影响

1.2 化学防砂对策

传统的化学固砂剂是油溶性树脂,其黏度大,在注入过程中需大量使用有机溶剂稀释,造成环境污染、危害人体健康等问题。同时,树脂和固化剂多为“两组份”,现场施工时需多段塞注入,施工工艺复杂,树脂和固化剂在地层中难以混合均匀,导致固结后砂体强度不高,固砂效果不好;施工后期需要注入扩孔液来恢复储层渗透率,储层伤害风险大。基于传统化学固砂剂存在的问题,构建了一套能 “一体化”注入的新型 HWR 水基固砂液体系,其配方为:8%树脂 HWR-301+12%固化剂 HWR-302+4%固化调节剂 HWR-303+76%盐水。新型 HWR 水基固砂液属于一种微乳液体系,其中固化剂在连续相水中呈均匀分散的状态,树脂则包裹在分散相中,从而形成一种具有相对稳定结构的微乳液。该体系对地层砂粒的固化作用机理主要包括以下3个方面:

(1)固砂液进入地层后,固化剂和树脂上的羟基与地层砂粒上的羟基发生相互作用,将固化剂和树脂吸附在地层砂粒表面。

(2)随着地层温度的升高,微乳液体系稳定性减弱,体系中的树脂和固化剂分子开始接触。

(3)树脂和固化剂充分接触后发生固化反应,形成具有一定化学活性和胶结强度的热固性材料,将砂粒进行粘合,从而实现固砂的目的。

2 固砂液体系性能评价

2.1 注入性能

室内将配制好的固砂液置于容器中,在一定温度下水浴,以低速搅拌的方式模拟固砂液动态注入过程,定期取出固砂液测定其黏度,根据黏度变化来确定其安全施工时间,结果见表2。

表2 动态条件下固砂液黏度随时间的变化

由表2可知,在室温下,固砂液在动态条件下能稳定48 h以上,能够保证固砂液配制后长时间放置不会失稳;在地层温度下,固砂液在动态条件下能稳定12 h。按注入排量为0.2 m3·min-1计算,100 m3固砂液的注入时间约为8 h,满足大多数工况下的安全注入。

2.2 固结性能

选取与目标气田储层物性及矿物组成相近的露头岩心作为固结基础,利用氮气测定其初始气测渗透率,使用抗压强度测试仪测定其初始抗压强度,然后注入固砂液体系,在一定温度下固化一定时间后,测定固结体渗透率和抗压强度变化情况。

通过露头岩心固结体的质量损失来表征气体冲刷时固结体的出砂率。根据目标气田的生产压差,结合实验评价情况,确定气体冲刷实验压差为4 MPa,冲刷时间为4 h,气源为氮气。出砂率(η)按下式计算:

式中:m0为冲刷前固结体的质量,g;m1为冲刷后固结体的质量,g。

2.2.1 固化时间对固结体性能的影响

固定固化温度为 85 ℃,考察固化时间对固结体性能的影响,结果见表3。

表3 固化时间对固结体性能的影响

由表 3可知,随着固化时间的延长,固结体渗透率保留率逐渐下降,抗压强度提高率逐渐升高,出砂变化率逐渐下降。这是由于固化时间越长,固砂液中的有效成分与固结体之间的交联作用越充分。当固化时间达到72 h后,继续延长固化时间,固结体的渗透率保留率、抗压强度提高率、出砂变化率的变化幅度不大。因此,新型HWR水基固砂液体系的最佳固化时间为72 h。

2.2.2 固化温度对固结体性能的影响

固定固化时间为 72 h,考察固化温度对固结体性能的影响,结果见表4。

表4 固化温度对固结体性能的影响

由表 4可知,随着固化温度的升高,固结体渗透率保留率逐渐下降,抗压强度提高率明显升高,出砂变化率明显下降。这是由于固化温度越高,固砂液中的树脂和固化剂的固化程度就越高,固化反应更加完全。表明,新型HWR水基固砂液体系具有较好的抗温性能。

2.2.3 固结体的稳定性能

固结体稳定性能是模拟考察地层固砂后固结体在地层环境下的长期稳定性,从而可以间接证明化学防砂的有效期。固定固化温度为 85 ℃、固化时间为 72 h,将露头岩心固结体置于目标气田地层水中,分别浸泡10 d、20 d 和 30 d,测定浸泡前后固结体的性能参数,结果见表5。

表5 浸泡时间对固结体稳定性能的影响

由表5可知,随着固结体在地层水中浸泡时间的延长,其渗透率保留率逐渐升高,抗压强度降低率逐渐升高,出砂变化率逐渐升高,但其变化幅度均较小,固结体具有较好的老化稳定性。表明,新型HWR水基固砂液体系能够适应目标气田的地层环境,在固砂作业后可以保证地层在较长时间内处于一种稳定状态(有效期较长),从而有效保障气井的稳定生产。

2.3 固结体的微观形貌

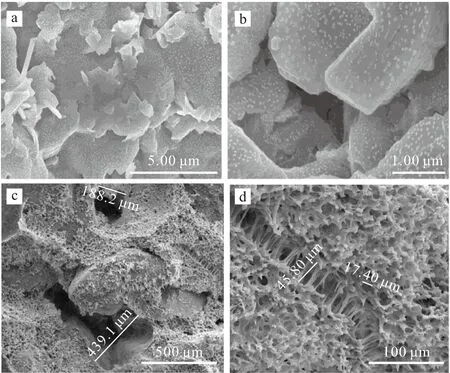

室内采用SU8010 型场发射扫描电子显微镜(日本日立)对新型HWR水基固砂液体系固结前后的露头岩心进行微观形貌分析,结果见图1。

图1 固结前(a,b)、后(c,d) 3-6#露头岩心的扫描电镜照片Fig.1 SEM images of outcrop core 3-6# before(a,b) and after(c,d) consolidation

由图 1可知,3-6#露头岩心经新型HWR水基固砂液体系固结后,岩心颗粒表面明显可见吸附的固化后的固砂液,同时孔隙通道发育。表明,固化后的固砂液没有对岩心孔隙造成明显的堵塞,具有良好的储层保护效果。

3 现场应用效果

L气田A16h井2014年9月投产,平均无阻流量为28×104m3·d-1,测试日产气量为8×104~9×104m3·d-1。该井目前出砂严重,日产液量约为1.2 m3·d-1,日出砂量约为30 L·d-1。砂样粒度分析显示砂样为含泥、含细砂粉砂岩,出砂粒径较小,机械防砂措施已无法有效阻挡地层出砂。因此,采用新型HWR水基固砂液体系对该井进行化学防砂,具体施工工艺如下:

(1)注入前置液,主要目的是清洗近井地带,同时降低表面张力和界面张力,有助于固砂剂在砂粒表面的吸附。

(2)注入新型HWR水基固砂液体系。

(3)注入顶替液过滤海水,主要目的是将施工管柱中的固砂液挤入地层。

(4)关井反应3 d后,返排投产。

化学防砂施工前A16h井的日产气量为8.3×104m3·d-1,施工后达到11.5×104m3·d-1,日产气量提高了38.5%;化学防砂施工后A16h井的日产液量明显下降,由1.2 m3·d-1降至0.8 m3·d-1,并且不再出砂。表明,新型HWR水基固砂液体系具有较好的固砂效果,达到了恢复目标气井产能的目的。

4 结论

(1)在分析了目标气田储层出砂原因的基础上,室内构建了一套适合海上气井的新型HWR水基固砂液体系,其配方为:8%树脂HWR-301+12%固化剂HWR-302+4%固化调节剂HWR-303+76%盐水。

(2)室内实验表明,新型HWR水基固砂液体系具有注入黏度低、安全施工时间长、固结性能好等特点;固结体在目标气田地层水中浸泡30 d后,仍能保持较好的稳定性。

(3)现场应用表明,A16h井采用新型HWR水基固砂液体系进行化学防砂施工后,日产气量提高了38.5%,且施工后日产液量明显下降,不再出砂,取得了较好的防砂效果,推广应用前景广阔。