声强测试技术在齿轮箱噪声监测中的运用

2021-03-24刘宗财王培培

刘宗财 王培培

摘 要:本文在分析噪声检测过程中遵循基本原理、声强测试技术优势的基础上,与普通环境下现场测试了实验齿轮箱,并基于齿轮箱体有限元模型自带的辐射声场区检验证实数据。结果发现,于齿轮副理论啮合频率位置,箱体辐射声场估测值和实测值的相符性处于较高水平,满足监测设计对精确性提出的要求。

关键词:噪声测试;声强测试;齿轮箱;技术分析

中图分类号:TB 文献标识码:Adoi:10.19311/j.cnki.1672-3198.2021.10.082

0 引言

在工程作业华景内准确检测出测量面的声压指存在较大难度,主要是由于环境噪声与场地中的混合声响不能被忽略不计。在仿真与测算辐射声场阶段,基本上是在消音室内获得测量面声压检测数据,因声源设备装置受限于几何尺寸,无法进入消音室。尽管逐点扫描法用于工程领域中表现出良好效能,但迄今为止其在业内尚未达成共识。为在工程层面有所创新,本课题研究中于较宽敞的室内环境中实现对辐射声场的近场式声强测试,期待能借此方式获得真实度更高的齿轮箱辐射声场状态。

1 噪声检测的原理

1.1 声音的特征

检测工程环境内的噪声,等同于测试噪声的声级与频谱。基本是采用声级计测量噪声,其内有频率计权网络,细分为A、B、C三种类型。在测量噪声阶段,不管其是强是弱,均可利用A网络检测。

对噪声进行分频时,需连接频谱仪与声级计,用于检测与分析噪声不同频带的声压级的大小与分布状况,进而更便利的了解噪声的频谱特性。

1.2 声强级

在物理学上,声强被定义成单位面积上声波的功率,可用下式表示:

I(声强)=P(功率)×S(面积)

W/为声强的单位,对于个体的听觉来说,分贝(dB)这一单位更具实用性,其呈现出的是声强级,有:

L(声强级)=10×lg(I/I0)

I0为声强级的基准声强,一般会选择人耳能够听到的最低声强。在噪音测量实践中,一般还会采用“标准A”去确定基准声强,于1000Hz时其对应值是10-12W/m2,基于该标准获得的声强级计为dB(A)。

1.3 波形

声音的波形实质上就是振动函数的图像,因为有外力作用于声音的传播过程,因而波形无时无刻不在发生改变。电子录音与放音设备内配置的电路会诱导波形改变过程,以上这种情况在业内被称之为波形的失真。参照集成电路的属性,各电路均有最大的频率范畴,比如100~10000Hz,一旦超出这一范畴波形失真的概率就会显著增加。很多失真问题中滤波电路是罪魁祸首,比如电路要滤除電网内50Hz的噪音,当接收到的声音约50Hz时,波形失真现象就很严重了。

2 设计实验方案

受多种主客观因素的约束,本课题研究仅能于空间偏高室中开展,分析到齿轮系统现实作业环境内存在多种误差因素,基于这样的环境条件进行实验研究与分析,能更好的把控大功率齿轮箱辐射声场的现状,更客观的分析误差。设定在晚间20∶0这一较安静的时段开展实验活动,将室内温度调控为26℃;空气密度(ρ0)1.205 kg/m3;空气内声速(c0)为343 m/s;背景噪声20dB左右,明显低于设备运行阶段形成的噪声;实验用齿轮系统加载杆自身形成的扭矩(P)为1.4 g(Nm),电动机输出转速达到了2900 rpm。

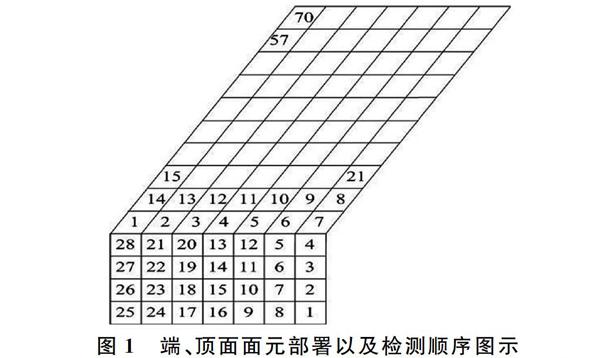

于齿轮试验机的包络平面上,基于逐点扫描法去测量声强。参照近场声全息测量提出的要求,及网格划分对分析频次形成的约束,现实中采用细钢管焊接成矩形框架,框架上配置了活套管,可拉伸范围为0.1~0.2 m,进而更好的满足声强测试阶段的距离提出的要求,在0.3mm2电缆线的协助下顺利的搭建了网格。图1是测点图示。具体扫描路线先从左到右,再由右向左推进,将扫描速度调控在0.1~0.5 m/s间,各个面元上扫描持续时间≥20 s。测试全过程均要严格参照现行规范要求进行。

使用3599 声强探头+3560C PULSE 多分析仪辅助开展测试工作,配合使用12 mm声强探头空间距离间隔器,分析频率区间0~4000Hz,现场检测出PI、PRI指数,已知FPI 3 实验结果及分析 试验推进阶段,检测到整个息面上 100~4000 Hz 频率范畴中的声压与声强信息,试验检测出齿轮箱包络面的端面各个频率位置的声强(W/m2)云图与声压(Pa)。 为更客观、准确的判断出设备的辐射声场状态,对设备的运行状态有初步性了解是第一步。本试验研究的目标对象内,在本次试验的对象中,驱动与试验齿轮箱内的两对齿轮副的加工制造水平一致,仅是在后期运维保养等问题状况存在一定差异性。此外,弹性轴既往曾受外力的作用,形体发生不同程度变化,以上因素均可以完整的呈现在辐射声场内。 对以上声强和声压分布状况进行观察,能较容易的察觉到齿轮箱的辐射噪声的复杂性更高,特别是于端面的辐射声相互作用十分强烈,故而在这样的情景下,检测到的声强符号屡次发生变动,表明端面周边声能量流向复杂度处于较高水平。比较端面的声压与声强分布状况,低频时声压幅值和10#面元相毗邻,即是传动轴处,试验齿轮箱的轴频及其倍频占据着主体地位;伴随分析频率递增过程,处于试验齿轮箱正后侧即测量方向呈90°驱动齿轮箱的辐射声缓缓显现出来。 当分析频率达到1250 Hz时,声压与声强云图被细化为两部分,上、下部分别对应的是驱动、试验齿轮箱辐射声的到达声、直达声,声源位置显而易见;于更高频段,上部的到达声进一步被强化并演变成弹性轴形变形成的倍频与分倍频,该位点由振动加速度测得数据中也能被察觉到,提示当有另一个声源存在于声源正后侧时,两声源辐射值的叠加结果便是测量面的值。外加十分剧烈的外力作用,于声压偏小的部位时常和负声强相对应,时而也会形成相逆的状况,伴随传动轴辐射声压值上升过程,声强值有降低趋势。究其原因,可能是同个轴上的两对齿轮副同步啮合时,于轴向辐射声场形成方向相逆的声强,而在其周边却形成了方向一致的声强,以上情况于数值仿真测算内不会出现。

4 对比预测面和全息面

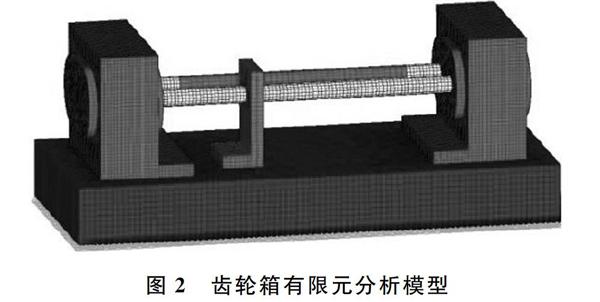

针对齿轮试验机数值仿真测算情况,使用ANSYS专业软件进行理论分析,需要历经检测验证实测值方能抵达可信度。具体是把齿轮试验机结构模型整合至 Virtual.Lab Acoustics 声学软件内,而后导进由箱体动态响应测算到的結构表面振动位移值,在直接边界元法的协助下,测算出箱体表层与场点声场的现实分布状况。场点网格和声强计扫描检测面网格维持高度统一性图2是齿轮箱的有限元分析模型。历经测算后便会获得齿轮试验机 5 个包络面相对应的声压云图,图3对应的是1250 Hz,7×4×10 场点的声压幅值部署图。针对仿真以及动态求解过程合理程度,和实测值之间存在多打的出入等问题,均值得在后续研究中分析探究。当然,不考虑测量仪器自身形成的系统误差,齿轮系统的运作状态决定了真实值与实测值,数值测算出的结果仅是齿轮系统的一种理想化运作状态。尽管声强测试无法像于消音室中检测传声器阵列一样扎实掌握声场信息量,但于作业现场环境下开展的检测工作,声强检测阶段表现出的抗干扰能力及精确度均得到较高的肯定。

针对可能存在的误差始源,也能于实测值与预测值分析过程中表现出来,提出应对与规避误差的可行方法。

如下本文对比分析预测面与全息面。在观察测试数据阶段,不难发现处于顶面数据内两齿轮箱的相互作用最弱,主要是由于两齿轮箱平行布设,箱体上方盖板面积较为狭小,顶面的测量面积偏大,有助于减少测量误差。

图4是实测网格统一场点网格与10 倍细化处理后,获得基于场点网格预测的顶面声压幅值部署图,对应的分析频率是1250 Hz,主要受全息面网格划分的约束。能够发现声压值偏高的区域基本上和声源方位相对应,但传动轴中间轴承的辐射声场预测值可能过高,这和模型的简化处理操作存在一定相关性。

因有声强探头的约束,于有限的测量孔径上方很难检测出大量的测量点,这是一个矛盾性较强的问题,特别是于测量端面上,若声压探头能够以0.02 m 为间距去部署36×20点阵,而实验研究内是7× 4点阵数据,存在较显著差异。比较分析频率1250 Hz 位置预测面与实测全息面的声压分布图。能够观察到,两个图形具有较高的相似度,相比之下声强云图的指向性更强,提示更能精确的辨识出声源,基于实验研究获得的数据能更快捷的对声场状况作出预判断;比较分析预测面和全息面对应场点的频率响应曲线,能够发现,当频段处于800~1250 Hz区间内声压波动趋向大体一致;预估面声、实测全息面声压级最大值分别出现在58#、59#面元上,对应值依次是79.9 dB、81.4 dB。综合以上信息,我们认为尽管存有数值测算上忽略与仿真模型内简化的情况,但对齿轮试验机辐射声场作出的预测结果已经抵达了工程精准度要求。

5 结束语

参照现行的有关规范标准,本课题基于逐点扫描法的声强测试技术去测量齿轮试验机的辐射声场。在作业现场环境条件下,声强测量技术的抗干扰能力及精确度得到了认可,实验阶段若能确定具体的测点,那么便能精确定位噪声源,并基于数值测算的形式作出检测验证。结果发现,于齿轮副理论啮合频率位置,箱体辐射声场估测值和实测值的相符性处于较高水平,满足监测设计的精确性要求。

参考文献

[1]王成龙,尚昱君,徐红梅,等.基于声强测试的联合收获机噪声源识别与定位[J].江苏大学学报(自然科学版),2020,41(06):677-684.

[2]杨安坤,李本旺.固定式工业机器人噪声辐射测试方法研究[J].机电技术,2020,(03):85-86+98.

[3]杨攀.基于声强技术的涡旋压缩机噪声源测试与分析[J].制冷与空调,2020,20(05):19-21+70.