汽车尾气装饰管焊接设备的设计

2021-03-24杨劲松

□ 杨劲松

宁波普瑞均胜汽车电子有限公司 浙江宁波 315201

1 设计背景

家用宝马轿车的尾气装饰管如图1所示,由一个电镀后的圆形金属外管和四个均匀分布的条形卡簧组成。生产尾气装饰管的汽车零部件公司需要将四个条形卡簧通过点焊的方式和外管装配在一起,如图2所示。汽车主机厂依靠这四个条形卡簧的弹力将尾气装饰管固定在尾气系统的尾管上。轿车装配完成后,可以在尾部看到外露的尾气装饰管。

▲图1 尾气装饰管

外管和四个条形卡簧的点焊装配是产品由汽车零部件公司发往主机厂前的最后一道加工工序[1-3]。对于这道加工工序,多数公司采用传统点焊机,依靠人工逐个安装条形卡簧,将工件旋转三次,脚踏开关四次,共进行四次点焊,进而完成四个条形卡簧的装配焊接。这一方法生产效率低,并且经常出现漏装现象,而且员工劳动强度大,用脚踏开关容易造成安全事故。对此,笔者设计了专用的汽车尾气装饰管焊接设备。

▲图2 条形卡簧与外管装配

2 配置方案

汽车尾气装饰管焊接设备采用两工位回转工作台的配置方案[4-6],如图3所示。两工位回转工作台上有两个结构相同的夹具,分别安装于焊接工位及装卸工位,起到焊接工位和装卸工位相互独立、人机交互的作用。与此同时,装卸和焊接时间重合,可以在缩短节拍时间的同时避免安全问题的发生。

▲图3 汽车尾气装饰管焊接设备配置方案

3 夹具结构

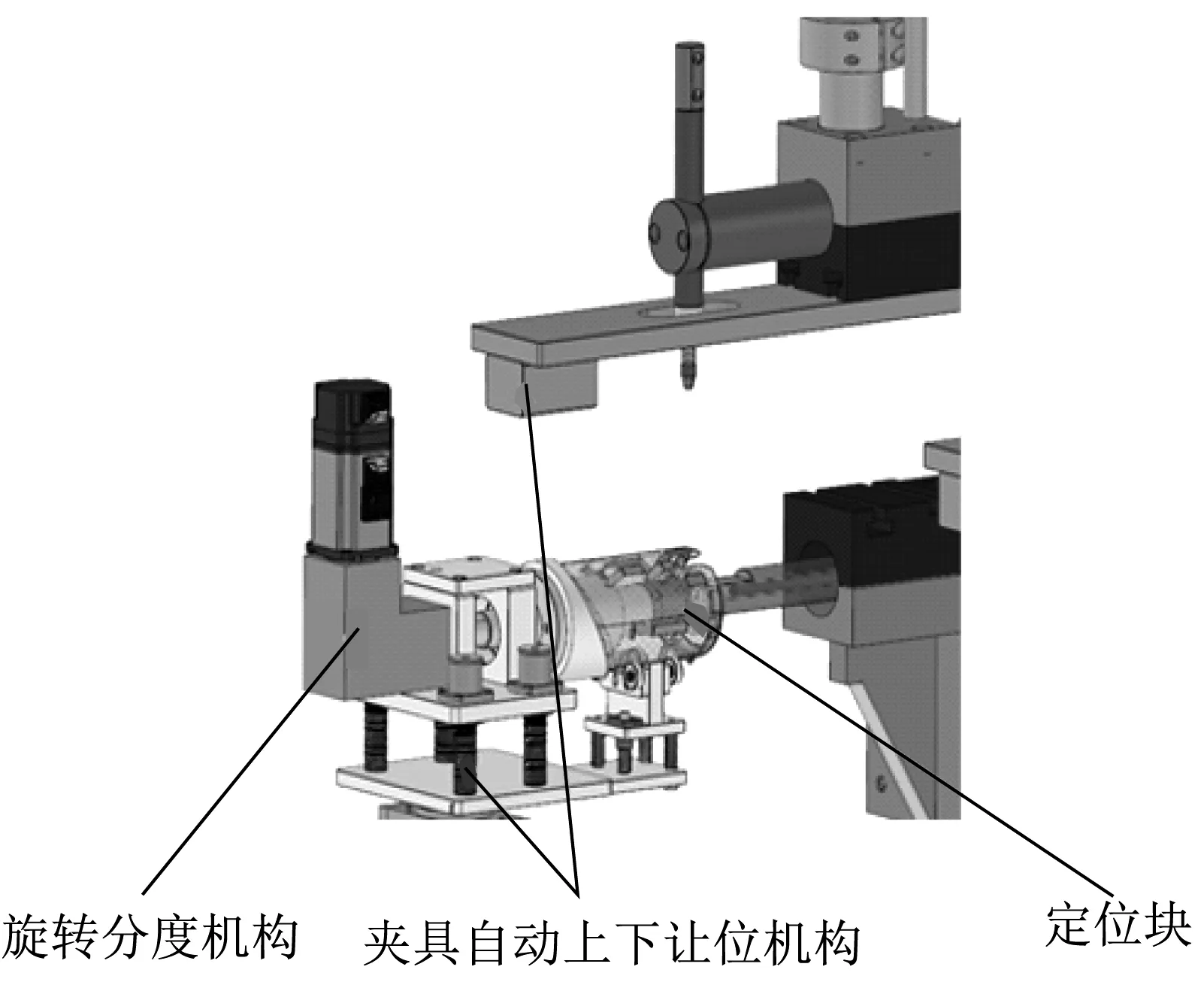

夹具由定位块、伺服电机驱动的旋转分度机构[7]、夹具自动上下让位机构组成,如图4所示。

▲图4 夹具结构

定位块是一个中空的套筒形圆柱体,用于安装、定位被加工的四个条形卡簧和外管。定位块上设计了仿形定位槽,用于安装和定位条形卡簧,方便操作人员安装,并能防止错装。定位块的仿形定位槽中镶嵌有强力磁铁,用于吸附卡簧。同时安装了用于探测防止漏装条形卡簧及外管的传感器,一旦条形卡簧或外管漏装,则设备不启动并报警,提示员工重新安装。夹具的中空结构是为在焊接工位加工时避让点焊头下电极而设计的。定位块的一端和旋转分度机构装配在一起。

夹具上设计安装了由伺服电机驱动,通过两个锥齿轮传动的旋转分度机构。这一机构可以精准完成定位块轴向的三次分度旋转,从而实现四个不同条形卡簧在焊接工位的自动加工。

在焊接过程中,点焊机的上电极在气缸的驱动下上下运动,完成点焊,下电极则固定不动。焊完一个点后,工件旋转,此时工件必须和下电极脱离。为此,设计了夹具自动上下让位机构设。设计中,在夹具的四个导柱上增加四个弹簧,使工件随夹具一起上下移动。借助点焊机上电极向下运动的动力,实现工件与定位块旋转时工件中心上升,使工件焊接面和下电极脱离。反之,焊接时工件焊接面和下电极接触。

4 操作动作循环

操作动作循环过程如下:装入条形卡簧1~条形卡簧3;按下双手按钮,夹具旋转180°;装入条形卡簧4;装入外管;按下双手按钮,两工位回转工作台回转;夹具携带被加工工件移动至焊接工位;点焊机上电极下移,开始电焊第四个条形卡簧;点焊机上电极上移,返回原位;夹具携带被加工工件旋转90°,使第二个条形卡簧转至焊接位置;点焊机上电极下移,开始电焊第二个条形卡簧;夹具携带被加工工件旋转90°,使第一个条形卡簧转至焊接位置;点焊机上电极下移,开始电焊第一个条形卡簧;夹具携带被加工工件旋转90°,使第三个条形卡簧转至焊接位置;点焊机上电极下移,开始电焊第三个条形卡簧;夹具携带被加工工件移动至原位;两工位回转工作台回转,加工完成的工件返回装卸工位,操作人员卸件。至此完成一个循环。

在装卸工位装完条形卡簧1~条形卡簧3后,按双手按钮使夹具旋转180°,目的是使安装第四个条形卡簧时位置转至顶部,便于操作人员安装。

工件在加工工位的轴向进给是由气缸驱动安装在两个直线导轨上的夹具实现的。

5 人机动作平衡优化

汽车尾气装饰管焊接设备的装卸工位和焊接工位是相互独立的,同时又相互制约。当装卸工位的时间长于焊接工位的节拍时间时,点焊机就要等待。反之,如果装卸工位的时间短于加工工位的节拍时间,那么操作人员就要等待。可见,需要优化两个工位的节拍时间,使两者尽量保持接近的时间,这是设备总体设计考虑的问题。人机作业组合动作平衡优化设计分析如图5所示。由图5可以看出,装卸工位的节拍为15 s,焊接工位的节拍为17 s,两个工位的节拍基本相近,平衡率达到88%[8]。

6 设备节拍及产能

根据图5分析结果,汽车尾气装饰管焊接设备的生产节拍为17 s,汽车尾气装饰管焊接设备的产能为1 h生产211件。

7 控制系统

汽车尾气装饰管焊接设备控制系统可以实现循环、跳转、判断、中断等复杂的流程控制,还可以进行远程数据传输,通过互联网浏览功能监测生产信息,实现设备管理和企业管理的集成。控制系统有自动和半自动两种功能,采用半自动功能,可以对各个工位、各个部件独立进行操作。

▲图5 人机作业组合动作平衡优化设计分析

控制系统设置了自动停机更换电极头的程序,每工作1 500个焊点设备自动停止,提示操作员更换或维护电极头,避免因电极头磨损造成焊接质量缺陷未能及时发现的问题[9-10]。

8 结束语

经过实际生产验证,汽车尾气装饰管焊接设备基本杜绝了漏装和错装的质量问题,产能从原有的1 h生产60 件提高至1 h生产211件,同时满足了安全生产的要求。