己内酰胺制备中反应热综合利用的节能设计思路

2021-03-24赵云浙江工程设计有限公司浙江杭州310002

赵云(浙江工程设计有限公司,浙江 杭州 310002)

0 引言

己内酰胺是一种常见的有机化工原料,它的应用非常广泛。在己内酰胺制备中,若能采用一种新的节能设计思路,利用化学反应所产生的热量作为其他工序的热源,便可节约用来加热该工序物料的蒸汽和用来冷却此反应热的循环水[1]。所以,己内酰胺制备过程中反应热的综合利用有着非常重要的研究价值。

1 节能设计在化工领域应用的重要性

化工行业的进步离不开能源的节约和利用,现在全球可再生资源匮乏,并且正不断减少,因此若能在化工行业中应用节能技术,第一,将会提升能源在化工行业中的利用率,增加能源使用的期限,从而促进中国化工行业的发展;第二,可以降低化工行业的成本消耗。采用节能设计不但能降低能源成本,还可增加能源的使用率,提高整个化工企业的经济效益;第三,化工行业和环境保护相互结合。化工产品的生产过程中,极易出现环境污染问题[2]。如果应用节能减耗技术,就能够减少硫化物的排放量,降低环境污染,改善生态环境,让化工工业与环境保护相结合。

2 节能设计在化工行业中的应用

2.1 化学反应热的利用

在我们的生活、工作、学习和生产中,化学反应可谓无处不在,而化学反应热又是化学反应系统能量变化的体现,是可以被人类直接和间接利用的能量。比如我们可以用燃烧煤及煤气产生的热量来烧水或发电;也可以用液氢和液氧的燃烧热给火箭提供推动力[4];还可以用蓄电池的反应热转换为电能,给电动汽车提供动力。

2.2 污水回收利用技术

在化工生产中,污水的排放是水资源污染的重要因素之一,想要合理地利用水资源,减少污染,并对水资源进行有效地回收和利用,成为当今化工行业需要解决的重要问题[5]。目前我国的工业污水绝大部分都是通过建设规模比较大的污水处理厂进行集中处理的。在处理工业污水的实际过程中,既要对排出的废水、污水进行收集,还要对其进行集中深度地加工处理,以供企业再次循环利用,改善工业污水超量的严峻形势。工业生产污水中含有大量的氮、磷、钾等微量元素,而这些微量元素可以为植物提供所需的养分,即使污水已经过滤处理,但是在水体中仍然存在着各种微量元素。将处理后的工业污水应用到土壤灌溉中,可以很好地提高土壤肥力,让污水中各种微量元素充分发挥作用,促使植物更好地生长。

2.3 化工新技术与新设备

在目前的化工生产中,我们可以发明一些新的设备和利用新技术来进行节能减耗,避免资源的浪费。对于新的技术和设备来讲,它们的操作相对来说比较简单,但是效果却非常好,不仅能够节能减耗还能提升化工行业的产量。我们常见的化工新设备有很多,例如高效集热分馏塔、高效螺旋分馏塔、低能耗电动机等。

2.4 数据支持

除了上面几种新技术和新设备等节能减耗的方法以外,要想控制好在化工行业转化中的外部压力,还需要数据的支持。在化工生产中,要对数据进行实时地计算,通过化学方程式的特征进行计算和评估,同时还要对化工工艺转化中的外部压力的最大值进行分析,再通过数据的支持,对化工工艺流程和转化进行计算和规划,控制好压力值,最终达到节能减耗的目的。

3 己内酰胺制备的节能设计

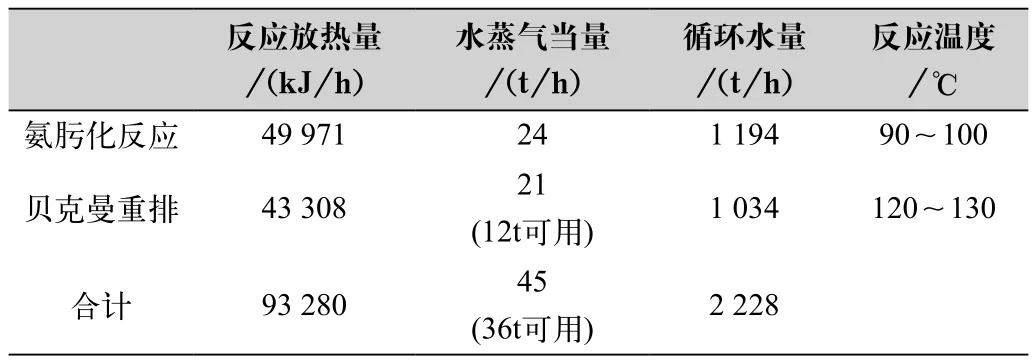

经实验测得,氨肟化反应热为300 kJ/mol肟,重排反应热为260 kJ/mol肟。按15万t/a己内酰胺制备规模(年操作时间8 000 h,环己酮投料量16 875 kg/h(172 kJ/h))的反应热计算结果如表1所示。

表1 15万吨/年己内酰胺制备的氨肟化反应和贝克曼反应的放热量

3.1 氨肟化反应热的综合利用

3.1.1 设计思路

己内酰胺的中间产品环己酮肟制备方法有很多,但目前国内最常用的当属环己酮氨肟化法,即环己酮、双氧水、氨气按一定比例加入到肟化反应器中,在85 ℃左右,0.2~0.3 MPa及催化剂作用下直接反应生成环己酮肟。环己酮氨肟化反应为放热反应,目前工业上这些热量未被利用,反应热均需要大量的循环水来冷却移走,不仅浪费大量的热量,还浪费大量冷量。如果我们利用己内酰胺萃取后的粗苯与氨肟化反应物直接进行换热,不但能够节约蒸粗苯用的蒸汽,还可以节约大量用于取走反应热的循环水,既利用了热量,又节约了冷量。

氨肟化主要反应方程式如下:

3.1.2 工艺计算

(1)设计条件。氨肟化反应温度为85 ℃左右,放热量为11 935 407 kcal/h,折合蒸汽当量约24 t/h,可以考虑作为塔釜温度小于75~80 ℃再沸器热源。这里我们选择苯蒸馏和苯汽提塔作为肟化反应热的利用对象。

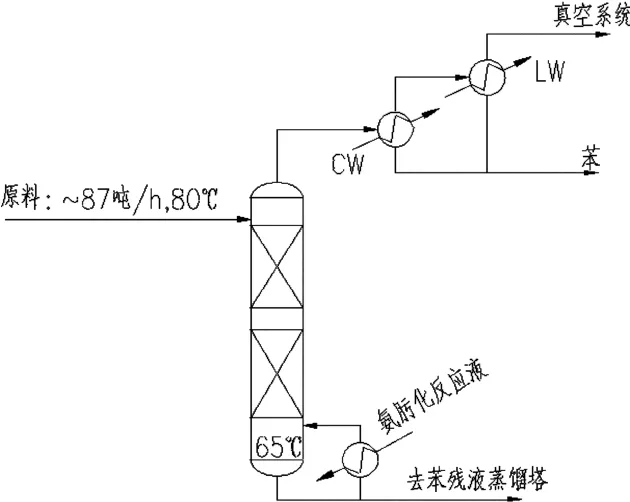

(2)计算过程及结果。①用于苯蒸馏塔。苯蒸馏单元进料量为87 t/h(102 m3/h),进料温度80 ℃,采用双效蒸馏,蒸汽用量为12.6 t/h。因此,可以将原双效苯蒸馏塔改为一台减压塔,塔釜温度控制在65 ℃,采用氨肟化的反应热直接作为苯蒸馏塔的再沸器,此时需要的热负荷为7 426 588 kcal/h。考虑到塔釜苯中含有重组分,控制塔釜苯含量 95% 左右进入苯残液蒸馏塔进一步回收苯。改造后,苯蒸馏塔完全采用氨肟化反应热,不再采用蒸汽加热,可以节省蒸汽 12.0 t/h,原则流程如图1所示。

图1 苯蒸馏塔原则流程图

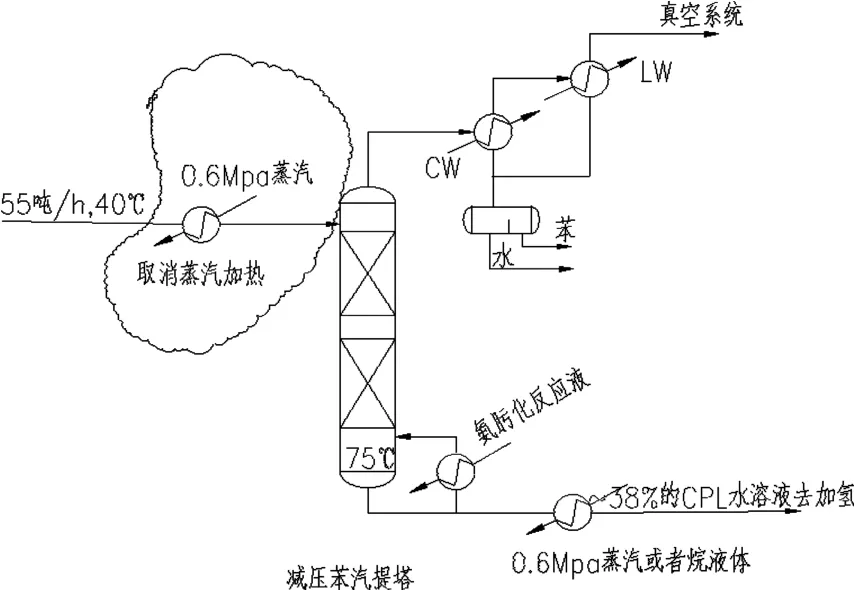

②用于苯汽提塔。氨肟化反应热经苯蒸馏塔利用后,剩余约188 406 kJ/h,目前苯汽提塔进料量约为 55 t/h,常压操作,进料采用0.6 MPa蒸汽由80 ℃预热至92.3 ℃(蒸汽量未给),根据模拟,预热需要的蒸汽量约为 1.0 t/h,再沸器蒸汽用量为3.3 t/h,共计4.3 t/h。苯汽提塔改为减压操作,塔釜温度控制在75 ℃左右,进料不再采用蒸汽预热。苯汽提塔釜液直接去加氢,加氢温度约90 ℃,苯汽提塔改为减压后,塔釜温度在75 ℃左右,需要加热至 90 ℃去加氢,需要热量3 016 kJ/h(折合蒸汽1.44 t/h)。这部分热量有两种加热方式,一种简单的改造方式是将原预热苯汽提塔进料的蒸汽加热取消,改为预热汽提塔塔釜物料,改造完可以比原来节约3.3 t/h蒸汽;另一种是将三效蒸发冷凝后的110 ℃的烷液体将苯汽提塔塔釜液体预热至90 ℃,此时,节约蒸汽4.3 t/h。原则流程如图2所示。

图2 苯汽提塔原则流程图

3.2 重排热的综合利用

3.2.1 设计思路

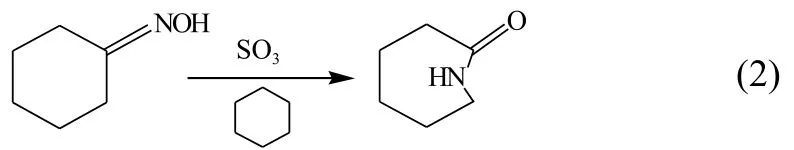

己内酰胺生产过程中需要经过环己酮氨肟化反应生成环己酮肟,环己酮肟在20%的发烟硫酸存在下,发生贝克曼分子重排反应,形成己内酰胺硫酸溶液,并放出大量的热。目前工业上这些热量未被利用,反应热均需要大量的循环水来冷却移走,不仅浪费大量的热量,而且还浪费大量冷量。因此,对反应热进行综合利用具有重要的经济意义。重排反应热为260 kJ/mol肟,其反应过程如式(2):

3.2.2 工艺计算

(1)设计条件。经过实验所得,重排反应热为260 kJ/mol肟,倘若可以利用此反应热来产生环己烷蒸汽,并作为蒸馏或蒸发的热源,代替水蒸气,便能够节约蒸汽和循环水。由表1可知,贝克曼重排反应总放热量为 10 344 019 kcal/h(折合蒸汽20 t/h)(134 ℃水的汽化热为2 164 kJ/kg),实际生产中15万t装置环己烷蒸汽量为 80 000 kg/h(130 ℃环己烷气化热为318.16 kJ/kg,潜热约为 6 000 000 kcal/h(折合12 t/h蒸汽)。

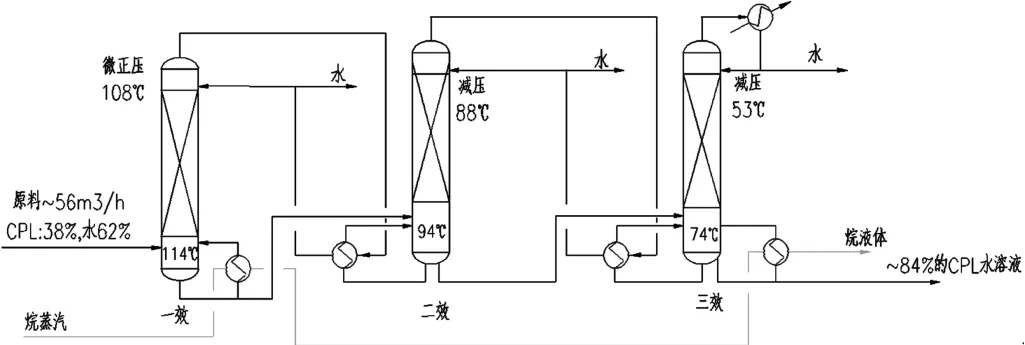

(2)计算过程及结果。由于烷蒸汽温度最高 130 ℃,考虑节能做成三效,为了匹配加热热源烷蒸汽的压力、温度条件,我们对三效的操作条件进行了调整,将原三效塔釜己内酰胺塔釜出料中CPL 含量由 90%左右调整至含 CPL84%左右,塔釜温度控制在 74 ℃左右,使一效塔在微正压操作,采用烷蒸汽加热,二效和三效均采用减压,两塔操作压力不同,一效的塔顶蒸汽作为二效热源,二效塔顶蒸汽作为三效塔塔釜热源,可通过一效塔再沸器冷凝后的烷液体进入三效塔塔釜再沸器继续加热。三效蒸发可以使用贝克曼重排产生的烷蒸汽加热。改造后,可以节省蒸汽12 t,改造后原则流程图如图3所示。

图3 改造后原则流程图

3.2.3 运行情况及经济效益评估

在进行热负荷的统计中,可以发现,反应热综合利用后共节约蒸汽28.3 t/h,蒸汽单价以100元/t计,年节省蒸汽费用2 264万元(年操作时间以8 000 h计);除此之外,还可以节省反应热移出需要的循环水量2 228 t/h,循环水单价以0.12元/t计,可以节省214万元/a,节省电费约60万元/a(电费以0.5元/kW·h计)。

4 结语

化工是一种需要耗费巨大能源的行业,所以在化工生产中,应用节能设计是至关重要的,这关系到整个行业的发展。文章对己内酰胺制备的节能设计思路进行了描述,通过对工艺的分析,明确了己内酰胺制备的节能设计思想和方向,除了降低装置的能源消耗外,还最大程度上减少了资源的浪费,同时也节约了化工企业生产的资源成本,提升了企业的核心竞争力和市场地位。