管道输送危险废物泵送压力试验研究

2021-03-24郭光明郑晓雯吴淼

郭光明,郑晓雯,吴淼

中国矿业大学(北京)机电与信息工程学院,北京 100083

水泥窑协同处置危险废物工艺大多采用SMP(破碎、混合和泵送)系统将危险废物通过管道输送到水泥窑分解炉进行焚烧处理[1]。通常料坑内有盛放蒸馏残渣的铁皮桶和危废污泥的编织袋,属于沾染物,一般将其破碎后与危废污泥、蒸馏残渣等按照一定比例配伍后进行泵送,由于物料黏稠使得管道输送时呈现膏体柱塞流。泵送压力是管道输送系统非常重要的基础参数,如果泵送油缸设计压力低,则会造成无法输送;反之,会增大设备的成本。在混凝土输送领域,采用塌落度作为泵送指标,输送管内流动产生的压力损失采用Morinaga公式[2-3]计算。在煤泥管道输送领域,潘越[4]、吴淼等[5]提出煤泥管道输送管线内压力变化服从复杂的指数关系。郝雪弟等[6]提出煤泥管道输送压力损失与流速成一次函数关系。在膏体尾矿充填领域,屈服应力是管道输送系统的一个重要技术指标。Bauer、Ky Gawu、吴爱祥等[7-9]提出了膏体尾矿屈服应力检测及优化的方法。水泥窑协同处置危险废物系统中管道输送设备全天候运行,温差对物料的黏性影响非常大,同时停泵检修造成管道内物料凝结后重启泵送时管道压力比正常输送时要高;由于物料的非牛顿流体特性,动态屈服应力也是不可忽略的因素。因此,如果泵送压力设计安全系数不够,很容易造成泵送失败。

本文根据固体泵脉动式工作原理分析了泵送压力曲线,基于稳态流动时泵送压力损失,结合温度系数、固体泵重启系数、屈服应力系数,提出了工程应用泵送压力的数学模型,并通过工程试验得到验证。

1 数学模型

1.1 固体泵工作原理

如图1所示,固体泵的工作原理有6个阶段[10]。

图1 固体泵工作原理Fig.1 Working principle of solid pump

(1) 吸料阶段:当活塞在最末端等待数秒时,物料在自重及无轴双螺旋输送机的作用下进入进料口。

(2) 挤压阶段:物料油缸推动活塞向前挤压物料,使料缸内物料形成密闭容积。

(3) 闸板打开阶段:打开闸板,料缸与高压管道相通。

(4) 排料阶段:活塞向前推送物料至闸板位置,物料被挤压进入管道。

(5) 闸板关闭阶段:关闭闸板,防止料缸与管道相通造成物料返流。

(6) 后退阶段:活塞后退,准备循环进入第(1)步。

1.2 泵送压力分析

危废污泥与蒸馏残渣进行混合配伍形成固-液两相流:固体是污泥,液体是蒸馏残渣及污泥中的水分。固-液两相流表现为膏体柱塞流,典型的柱塞流在管道中的流速分布[11]如图2所示。铁皮、木材被混合物包裹在柱塞流中流动,速度恒定,管道输送剪切速率梯度则发生在剪切区。

图2 膏体柱塞流在管道中的流速分布Fig.2 Velocity distribution of the paste plug in the pipeline

在固体泵完成1次泵送循环时监测泵送压力,其压力曲线如图3所示。由图3可知,泵送压力有3个阶段。

图3 泵送压力曲线Fig.3 Pumping pressure curve

(1) 0~t4阶段。采用桨式流变仪CSR法测量物料的屈服应力与时间的曲线关系如图4所示,主要分为4个区域。OA区域:当桨叶开始旋转时,由于流变仪内部机械作用造成瞬时效应,可以忽略不计;AB区域:线性区域,由浆体的弹性所造成;BC区域:随着旋转的继续,物料逐渐表现为黏性;CD区域:扭矩最大值出现在C点,此处为屈服应力点。图4曲线中存在2 个屈服应力:第1 个屈服应力发生在黏弹性体的终止阶段,称为静态屈服应力τy(s),这是因为剪切作用并未产生明显的流动;第2个屈服应力发生在应力-时间曲线的峰值,称为动态屈服应力τy(d),表示黏性流动的开始[12]。

图4 应力-时间关系Fig.4 Shear stress-time profile

根据应力-时间曲线关系,将0~t4阶段分为4个时间段。

① 0~t1:起始压力有2种情况,若长时间停泵,起始压力为物料自重产生的重力;若在固体泵循环工作期间,起始压力在p1~p2之间。在排料阶段前期,物料逐渐受到挤压,压力逐渐升高,膏体经过剪切作用并未产生明显的流动,当t1达到静态屈服应力时,该应力是黏弹性体终止阶段的屈服应力。

②t1~t2:料缸内物料被完全压缩后压力继续升高,当t2时,需要克服动态屈服应力,该应力是黏性流动的开始。

③t2~t3:物料在管道内开始流动,絮网结构在持续的剪切作用下被拉断破坏,发生剪切变稀型触变,膏体沿程阻力损失逐渐变小,物料在管道内壁边界逐渐形成边界润滑层,因此压力开始逐渐下降[13-14]。

④t3~t4:絮网结构在剪切破坏下会不断地修复,当剪切作用和自我修复达到动态平衡时,物料在管道内完全形成边界润滑层以稳态流动,压力达到稳定值。

(2)t4~t5阶段。闸板阀关闭,管道内物料不发生流动,主要克服重力与静态黏性力。

(3)t5~∞阶段。当闸板关闭后不进行泵送,管道的物料在余压作用下变形,随着时间的延长其出现逐渐衰减的现象,当静置时间足够长,黏性力完全消失,只存在重力,说明物料出现应力松弛现象。这是因为蒸馏残渣在常温下呈现黏稠的半固体状态,具有黏滞性,与危废污泥混合后形成具有软黏土特性[14-16]的膏体。

1.3 数学模型

大量研究表明,膏体在稳态流动过程中表现出塑性结构流体的特性[9,12-13,17-21],可用Bing-ham流变模型描述。其流变模型的表达式为

(1)

式中,τ为剪切应力,Pa;τ0为屈服应力,Pa;μ为黏度系数,Pa·s;du/dy为剪切应变速率,s-1。

根据流变学理论,其管道阻力损失的计算模型为

(2)

式中,Jm为管道输送沿程阻力,Pa/m;D为管道内径,m;v为管道内平均流速,m/s。

管道输送的泵送压力为

p=JmL

(3)

式中,p为泵送压力,Pa;L为折算后水平总距离,m。

由于破碎机破碎铁桶颗粒度大于200 mm,铁皮过长容易堵管,同时蒸馏残渣黏度大,成分复杂,因此一般采用DN350 mm的管道输送。本文仅讨论该管径的危险废物管道输送。由图3可知,泵送压力的最高峰值压力为

p=(K1+K2+K3v+ρgh)StSs

(4)

式中,K1为动态屈服应力增加值,Pa;K2为静态黏性力,Pa;K3为速度系数,(Pa·s)/m;ρ为物料密度,kg/m3;g为重力加速度,m/s2;h为输送高度,m;St为温差系数;Ss为重启系数。

长时间停止泵送静置后,由于应力松弛后泵送压力为物料的重力,即

p1=ρgh

(5)

闸板关闭后,管道内流速为0,泵送压力要克服物料自重及静态黏性力,即

p2=K2+ρgh

(6)

物料稳定流动时的泵送压力为

p3=K2+K3v+ρgh

(7)

动态屈服时的泵送压力为

p4=K1+K2+K3v+ρgh

(8)

本文基于稳态流动时静态屈服应力为

K1=p3(Sy-1)

(9)

p2=pH+pV+pS

(10)

pH=ΔpHLH

pV=ΔpVLVpS=ΔpSHN+ΔpSVM

式中,Sy为屈服应力系数;ΔpH为水平每米压力损失,Pa/m;LH为水平距离,m;pV为总垂直管压力损失,Pa;ΔpV为垂直每米压力损失,Pa/m;LV为垂直距离,m;pS为总弯管压力损失,Pa;ΔpSH为水平弯管损失,Pa;N为水平弯管数量;ΔpSV为垂直弯管压力损失,Pa;M为垂直弯管数量。

泵送压力为

p=(ΔpHLH+ΔpVLV+ΔpSHN+

ΔpSVM+K3v)×StSsSy

(11)

2 试验系统

2.1 试验设备

某项目水泥窑协同处置危险固体废物管道输送系统技术参数:管道长度为197 m,管径为350 mm,N=2,M=4,90°弯头曲率半径为3 500 mm,水平90°弯头长度为5.5 m,垂直90°弯头长度为5.5 m,料缸行程为0~0.66 m,排料速度为0~0.12 m/s,电机功率为200 kW,液压缸直径为0.24 m,系统压力为20 MPa。

为了能够监测出压力损失,在泵的出口、水平直管、垂直直管、水平弯头、垂直弯头、闸板阀、喷枪等处安装17个压力传感器(图5),同时在液压油缸内安装位移传感器、压力传感器,建立实时管道压力监控系统,如图6所示[18-19]。

图5 压力传感器管道布置Fig.5 Pressure sensor piping arrangement diagram

图6 实时管道压力监控系统Fig.6 Real time pipe pressure monitoring system

2.2 有效距离的计算

采用自主研发的压力传感器,分别安装在水平段、垂直段、水平90°弯头和垂直90°弯头的两端,通过测量两端的压力数值计算摩阻损失。表1为污泥质量分数分别为35%、40%、42%与45%的摩阻损失折算系数,对折算系数1至4求平均值,可以近似得出摩阻损失折算系数比为水平1 m∶垂直1 m∶水平90°弯头∶垂直90°弯头=1∶3∶16∶18。

表1 折算系数Tab.1 Conversion factor

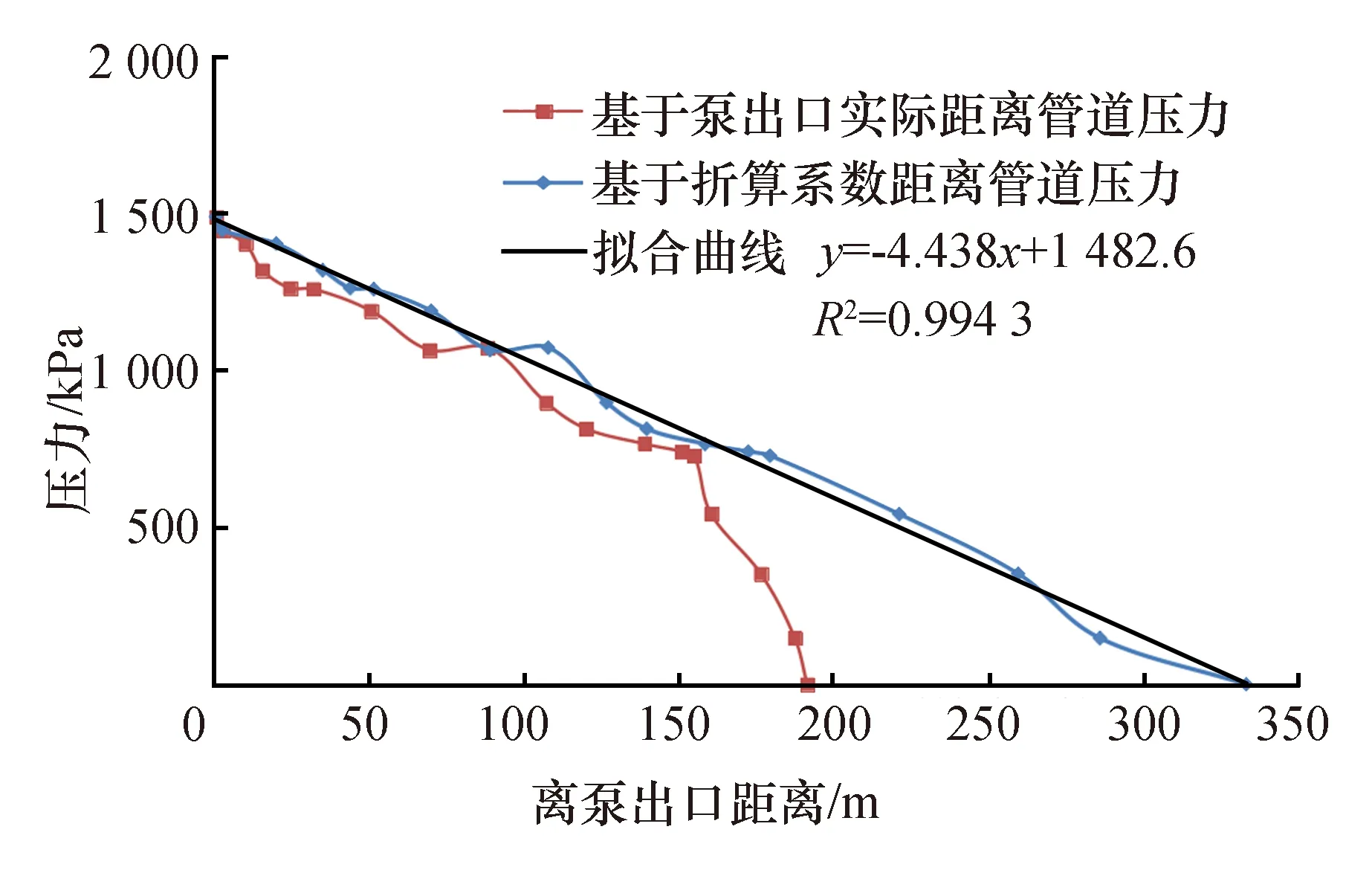

基于折算系数将压力传感器离泵出口距离进行换算,如图7所示。工程中实际管道长度197 m,通过曲线拟合可见,在此工况下能够水平输送该物料达333 m。根据折算系数得到计算公式为

p=[ΔpH(LH+3LV+16N+18M)+K3v]StSsSy

图7 压力曲线Fig.7 Pressure curve

3 结果分析

3.1 不同污泥质量分数对压力的影响

图8为塌落度检测原理示意图。将污泥与蒸馏残渣进行配伍,得到污泥质量分数分别为30%、35%、40%、45%的混合物料(图9),塌落度试验结果见表2。根据塌落度的不同,可将混合物分为大流动性物料(塌落度大于150 mm)、流动性物料(塌落度100~150 mm)、塑性物料(塌落度50~ 90 mm)、低塑性物料(塌落度10~40 mm)。因此,污泥质量分数在35%~40%的物料为流动性物料[20]。

图8 塌落度检测原理示意图Fig.8 Schematic diagram of slump

图9 塌落度检测Fig.9 Slump test

表2 塌落度试验结果Tab.2 Slump results

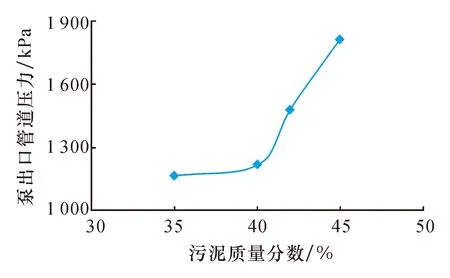

离泵出口距离与压力关系如图10所示。由图10可知,泵送压力与质量分数呈正相关增长,随着污泥质量分数增加,蒸馏残渣质量分数减少,泵送压力逐渐升高。当质量分数为35%~40%时,泵送压力增长很少,说明物流流动性好;当质量分数为42%~45%时,泵送压力明显增加。

图10 离泵出口距离与压力关系Fig.10 Curves between distance from pump outlet and pressure

不同的污泥质量分数与压力关系如图11所示。由图11可知,40%以下的物料流动性好,泵送压力不高;40%以上的物料呈现出塑性物料,泵送压力高。当污泥质量分数较小时,污泥与蒸馏残渣比对摩擦阻力损失影响不大,但随着污泥质量分数的提高,污泥因素导致的差异越来越明显,即污泥密度越大,摩擦阻力损失越大。

图11 不同污泥质量分数与压力关系Fig.11 Pressure curves for sludge at different concentrations

3.2 不同速度对压力的影响

不同速度下泵送压力参数及曲线见表3和图12。

表3 不同速度下泵送压力参数Tab.3 Pumping pressure parameters at different speeds

图12 不同速度下压力曲线Fig.12 Pressure curves under different speeds

由图12可知,管道高度一定,ρgh不变,随着流速的增大,K1、K2基本保持不变,K3v随着流速的增大而线性升高,则泵送总压力逐渐线性升高,符合Bing-ham流体管道阻力损失计算模型。线性拟合方程为

p=K3v+1 337.8

K3=12 365 Pa·s/m

在流速0.02 m/s以下,K3v不是最主要的阻力;在0.02 m/s以上,随着流速的增大,K3v成为影响泵送的最大阻力。

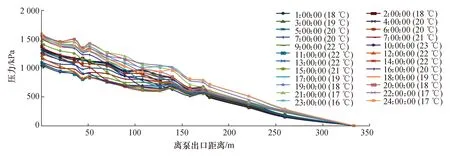

3.3 温差对压力的影响

温差对压力的影响如图13所示。在同一工况下,白天10:00气温为23 ℃时,泵送压力为1 590 kPa;晚上23:00最低气温16 ℃时,压力为1 035 kPa。温差有7 ℃,因此温差系数为

St=1 590/1 035≈1.5

图13 24 h运行压力曲线Fig.13 24-hour running pressure curve

混合物中的蒸馏残渣黏度受温度影响比较大。温度高时,黏度低,流动性好;温度低时,黏度高,流动性差。有些蒸馏残渣夏天为半固体或者液态,冬天为固体。因此,对受温度影响非常大的危险废物尽可能在夏天进行管道输送,同时管道进行保温处理,在北方寒冷地区需要对管道增加伴热系统。

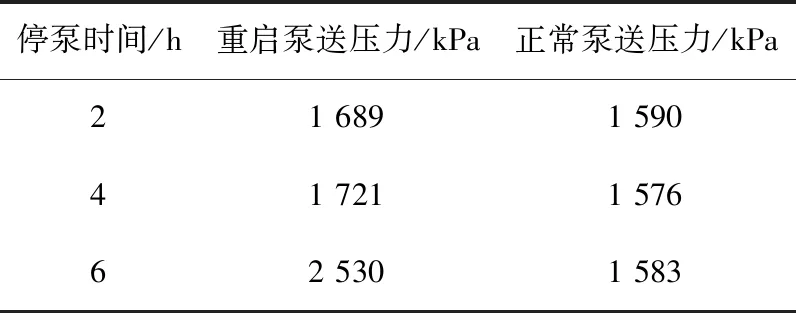

3.4 重启对压力的影响

膏体在管路中静置时间长,输送过程的触变现象势必导致传统的管道阻力计算模型误差大,停泵重启试验结果见表4。根据试验结果,固体泵在停泵2 h后重启压力为1 689 kPa,运行一段时间后阻力逐渐减少为1 590 kPa;停泵4 h后重启压力为1 721 kPa,运行一段时间后阻力逐渐减少为1 576 kPa;停泵6 h后重启压力为2 530 kPa,运行一段时间后阻力逐渐减少为1 583 kPa。重启压力与停泵时间成反比,主要原因是随着时间增加,膏体处于静置状态,失去剪切作用的膏体絮网结构重新修复,屈服应力与黏性等流变参数增大,导致管道阻力的增大。

表4 重启与正常泵送压力对比Tab.4 Restart and normal delivery pressure comparison

如图14所示,根据工程经验,静置超过4 h非常容易发生堵管,要重新启动泵送。因此,4 h重启系数为

Ss=1 721/1 590≈1.1

图14 静置4 h重启与正常泵送压力曲线Fig.14 Restart and normal transport pressure curve after 4 h set aside

3.5 屈服应力对压力的影响

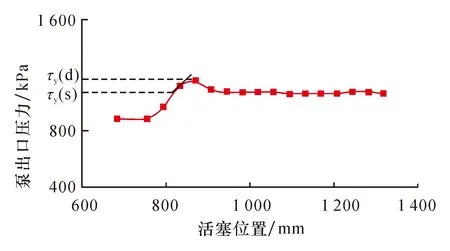

在油缸内安装高精度位移传感器,同步采集活塞位移与泵送压力,得出活塞位置与压力的关系如图15所示。在物料流动时出现最大动态屈服应力数值。这是因为推料初期,网状结构发生弹性拉伸,当应力增加到某一点后,网状结构达到弹性极限产生局部破坏;在线性阶段,曲线开始弯曲,物料表现为黏弹性体;当达到曲线最高点时,网状结构完全破坏;最终,剪切应力回落至静态屈服应力以下。屈服应力系数为

图15 活塞位置与压力的关系Fig.15 Graph of the relationship between piston position and pressure

4 结 论

(1) 水泥窑协同处置危险废物配伍污泥质量分数为35%~40%混合物料。根据塌落度试验结果,污泥质量分数为35%~40%的物料为流动性物料,泵送压力均随污泥质量分数的增加呈指数形式增加。当质量分数为35%~40%时,泵送压力增长很少,说明物料流动性好;当质量分数为 42%~45%时,泵送压力明显增加。

(2) 根据不同污泥质量分数下摩阻损失试验所得折算系数比为水平1 m∶垂直1 m∶水平90°弯头∶垂直90°弯头=1∶3∶16∶18。

(3) 泵送总压力随流速增大而渐线性升高,验证了该流体属于Bing-ham流体。

(4) 温差系数St=1.5,重启系数Ss=1.1,屈服系数Sy=1.1。