碳钢材质长薄导轨加工生产工艺初探

2021-03-24肖学仕

肖学仕

摘要:通过对常用碳素结构钢长薄导轨的加工缺陷分析,对加工工艺提出有针对性的设计,避免此类零件加工过程中存在的各种形变问题。

关键词:长薄导轨;机械加工;碳钢;尺寸;形位公差

一、前言

最近几年随着人工智能技术的突破性发展,在电力、军工、航空、航天、舰船等领域原有的老式控制管理系统,大多面临改进或更新的需要,以跟上时代的发展的脚步。而在控制管理系统中,集中控制的控制柜设备在整个系统中,相当于中枢司令部。当然其中各种智能电子软件系统至关重要,但辅助实现其功能的硬件设备也不可或缺。特别在控制柜操作装置中,常用的抽屉结构部分,需要频繁的开启和抽拉。这就要求抽屉抽拉部分要足够灵活可靠稳定。在设计类似装置中,看似简单不起眼的抽屉抽拉滑道,为了满足其日常功用,但是其加工其实并不简单。

因为在设计抽屉抽拉滑道时,既要考虑其功用,又要顾及其结构简单轻便。面临如此考虑通常会把抽屉抽拉滑道的导轨,采用碳钢类金属材质,设计的又长又薄。而由机械加工的特点可知,碳钢材质长薄零件的加工难度比较大。其难点一是尺寸精度不易保证,二者加工后容易因为加工应力的关系,工件加工后会有较大的形变。而抽屉抽拉滑道的导轨,为了抽拉部分灵活可靠又要求导轨的形变量必须控制在较小的范围内。

二、碳钢材质长薄零件的加工工艺

以日常生产中常遇到的抽屉抽拉滑道Q235碳素结构钢的导轨加工为例,鉴于技术保密的要求,把导轨实际设计图做了简化和较大改动,但不会影响介绍此类碳钢材质长薄零件加工的共同的对应难点以及解决其问题的具体方法细节。见图一。由图一标注可知,零件长650mm,宽80mm,最厚部位13.9mm,最薄部位2.5mm,形位公差见图示,表面粗糙度符合图纸要求。此类零件的加工难点在于:形状扁长在加工过程中,对加工应力十分敏感,极易产生形变,而形变的产生又会影响零件的尺寸精度和形状位置精度。导轨类零件在使用过程中,其尺寸和形位公差的超差会直接影响其正常使用。下面就结合零件的特点和难点,以加工流程为顺序详细介绍具体的加工注意细节。

a. 热处理 选取Q235碳素结构钢,下料外形尺寸18mm*90mm*665mm,下完料后先要做正火热处理,正火温度900~940℃,处理后的硬度HB110~130。熱处理后得到铁素体为主和少量渗碳体,这样会细化金属组织晶粒,消除在锻、轧、下料切割后的组织缺陷,改善钢材的机械性能,增强其强度、韧性和塑性,消除内应力。

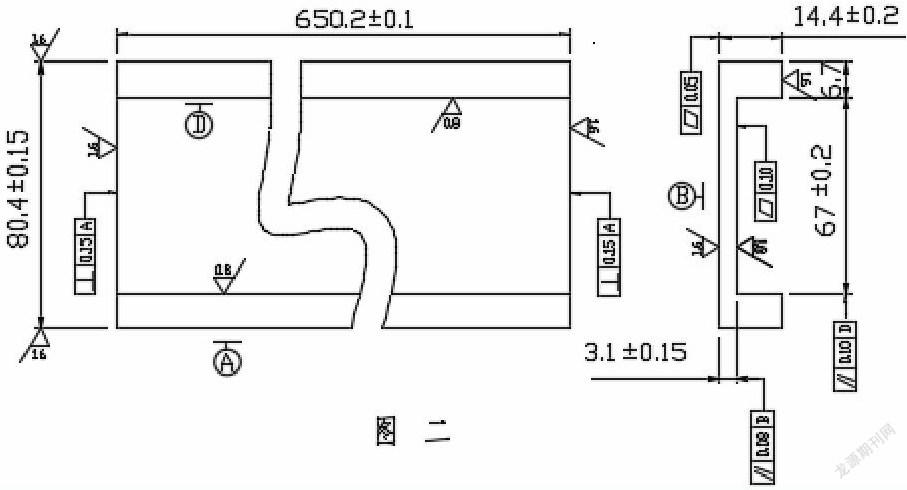

b.粗加工 参考图二。利用铣床铣四周外形形状,去除热处理表面及下料余量。加工过程中要注意用小进刀量,特别在加工67mm凹槽尺寸的余量时。尽量减少加工产生的内应力。并且要注意形位公差的调整,表面粗糙度控制在1.6。

c.二次热处理 处理前需先对零件进行钳工手动校平。对粗加工过程中产生的内应力,通过再次正火热处理得以消除。

d.初步精加工 用数控铣床对二次热处理后的工件进行初步精加工,也就是半精加工。具体尺寸参考图一,单边留余量0.20mm,保证形位公差、表面粗糙度符合图二要求。

e.半精磨加工 磨前工件要用水平台进行校平,平面度控制在0.05mm以内。再测量各面尺寸确定余量,磨四面外形比图纸尺寸要求单边留0.05mm余量,保证形位公差、表面粗糙度符合图一要求。这一步至关重要,既要满足尺寸和形位公差要求,又要基本消除之前各序产生的内应力,为最终精加工做好准备。

f.细部功能元素和连接定位元素的加工 本零件已简化。实际加工中可根据具体图纸的要求进行加工。注意加工进刀量,减少内应力的产生。

g.精加工 先对零件进行最后校平。再测量各面尺寸确定最终加工余量,磨四面外形至图纸尺寸要求,保证形位公差、表面粗糙度符合图一要求。

h.钳工整修 规整外形,去毛刺倒钝、各面砂光。

i.表面镀涂 零件表面镀锌处理和涂覆三防漆。

以上是基本完整的加工工序流程及注意点。根据实际情况,粗加工后增加过程中的热处理,使得粗加工后产生的加工应力得到及时释放;在粗加工后增加钳工校正,在半精磨加工中留有后续变形校正的余量;在细部功能元素和连接定位元素加工后才最终安排二次精磨修正之前留下的加工形变及去除各加工余量。

这样的工艺流程较常规操作比较繁杂,但在进行新工序前可以确保及时消除加工内应力,使得每道工序的加工做到:基本消除前道工序产生的各种加工内应力,造成的形变的不利影响,减少尺寸和形位的累计误差,最终得到合格的产品。有效避免出现零件加工内应力造成的变形,及配合尺寸的超差,带来装配后不能满足实际使用要求,造成后续大工作量的返修,甚至报废的情况产生。

三、结束语

此类导轨零件在具体产品中已经得到广泛的使用。以往此类零件的加工工序大多过于简单,加工中产生的内应力得不到及时释放,甚至在零件装配后还会有较大的形变,这样就导致最终使用会存在许多问题。通过对具体问题的分析判断,有针对性的采取有效的应对措施,较好避免了可能产生的各种问题。但在加工实践中,因为工艺的较大改动也带来了一些其他的问题。比如加工过程过于繁琐,特别在校正环节要求十分仔细认真,加大和延缓了加工周期,人为因数的增加等等。所以期望相关同行处理此类问题有更好的解决方案。在满足图纸要求的前提下多快好省的完成其加工。

参考文献:

[1]王先逵. 机械制造工艺学. 北京:机械工业出版社,2013.

[2]李炯辉. 金属材料金相图谱.上册. 北京:机械工业出版社,2006.

[3]陈炳光,陈昆. 模具数控加工及编程技术. 北京:化学工业出版社,2011.