膜分离技术及其在发酵调味品行业的应用

2021-03-23邱晓曼张耀陈程鹏洪厚胜

邱晓曼,张耀,陈程鹏,洪厚胜

(1.南京工业大学 生物与制药工程学院,南京 211816;2.南京汇科生物 工程设备有限公司,南京 210009)

膜分离技术的优势较为明显,如耗费低、分离效率高、耗能低、操作容易、无二次污染等,逐渐取代了传统的分离方法[1]。此外,膜分离技术的应用过程无需加热且没有相变,因而对于热敏性物质和生物活性物质的分离、浓缩和纯化非常有效。

将膜分离技术应用于发酵调味品如酱油、食醋、料酒和味精等的生产中,不仅可以解决调味品的含菌或含浊质量问题,而且与传统的加工工艺相比有着无法比拟的优势,比如简化了加工工序,避免了高温灭菌操作,降低了污染物的排放,最重要的是能够相对完整地保留调味品原有的风味及营养。

1 膜分离技术

膜分离技术,顾名思义是通过膜使溶液中各组分进行分离、纯化或浓缩[2]。膜过滤的操作条件较为温和,整个操作过程可实现机械化、自动化,且分离效率非常高。

1.1 膜分离技术主要类型及特点

从分子水平即孔径大小上,分离膜可分为微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO),它们各自的孔径范围、分离机理、推动力以及截留物质等见表1[3-6]。

表1 4种主要的膜分离技术Table 1 The four main membrane separation technologies

膜分离的本质类似于筛分,过滤膜就像一个带孔的筛面,它依据粒径大小将混合物料分成不同的粒径级别,但是膜分离的机理又不仅仅是这样一种单一的浅显的筛分过程,它包含着多种机理,比如各组分与膜之间的吸引、排斥或优先吸附等。目前能够解释膜分离过程的模型非常多,其中有5种模型目前被学者认同较多,分别是吸附孔流、微孔扩散、优先吸附-毛细孔流、溶解-扩散、不完全溶解扩散[7]。尽管目前研究的膜材质很多,但其分离原理基本大同小异,即利用膜的选择透过性,利用推动力,在膜组件之间进行传质以达到不同组分的分离,推动力一般是浓度差、压力差、电势差或者温度差等[8]。

1.2 膜材质

膜材质通常分为有机高分子膜和无机膜。不同物料的分离对膜材料有着不同的需求。膜材料与膜的选择透过性和膜通量有着一定的关系,影响膜的分离效果。因此对于具体的待分离介质,选择膜材质的侧重点也不一样。

1.2.1 有机高分子膜

有机高分子膜材料品种多、制备容易、成本相对较低,因而应用较为广泛,但其因不耐热、理化稳定性差、易堵塞、再生困难等受到了限制。有机膜具体种类可划分为纤维素类、聚砜类、聚酰胺类、聚酰亚胺类、聚酯类、聚烯烃类、乙烯类聚合物、含硅聚合物以及甲壳素类等[9]。

截至目前,被研制出的膜已达上百种,其中有40多种已成功应用于工业和实验室中。在选择膜材料时,要考虑到过料物料本身的特性,最基础的是酸度、碱度和温度,此外,物料中含有的颗粒物尺寸、大分子物质(比如蛋白质、淀粉、纤维素、果胶等)的含量以及各组分与膜之间的相互作用力也应在考虑范围内,总之要做到具体“物料”,具体考量[10]。

相对于纳滤和反渗透,微滤和超滤膜技术目前已经非常成熟且应用广泛,目前市场上常用的一些有机膜材料的性能见表2。聚砜类膜材料因其能较好地分离大分子和胶体以及高温下不受酸、碱腐蚀等出色的性质已经得到了广泛的应用[11],目前对于聚醚砜材料的研究主要集中在改性,通过物理或化学方法赋予膜表面新的性能,如表面亲水性、抗污染性等,对膜性可进一步优化[12]。

表2 几种常用的滤膜用聚合物性能对比Table 2 The comparison of performance of several commonly used polymers for membranes

1.2.2 无机膜

无机膜是以无机材料制作而成的膜,因其具有耐高温、耐腐蚀、化学稳定性好、分离效率高、易清洗、易消毒以及膜的使用寿命长等优势[13],无机膜的研制及应用已成为当前膜技术领域的一大研究开发热点。

无机膜可分为陶瓷膜、金属膜、合金膜、分子筛复合膜、沸石膜和玻璃膜等,其中使用最多的是陶瓷膜[14]。陶瓷分离膜是以多孔陶瓷为载体制成的分离材料,它主要是依据“筛分”理论,利用压力差,实现混合物料的分离,一般用于微滤和超滤,目前开发的陶瓷膜材质有二氧化钛(TiO2)、氧化铝(Al2O3)、氧化钴(CoO)、氧化锌(ZnO)、二氧化硅(SiO2)、碳化硅(SiC)、碳纳米管(CNT)和氧化石墨烯(GO)等。其中,GO是一种新兴的纳米材料,在防污纳米复合膜的开发中显示出巨大的发展前景[15]。

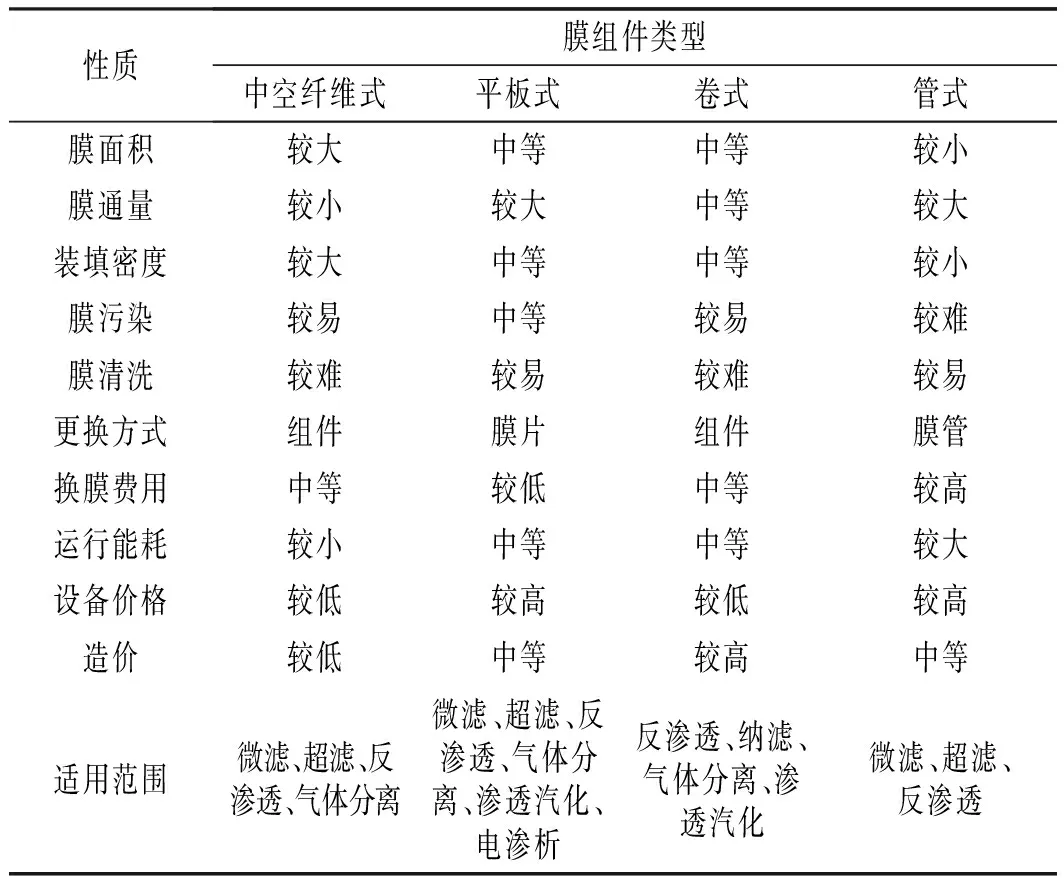

1.3 膜组件

为了方便将膜用于工业生产以及提高膜的分离效率,在选择合适材料的膜后,应将一定面积的膜组装成组件,即膜组件。膜组件可分为管式、平板式、中空纤维式、毛细管式和卷式。膜组件的类型与结构设计将直接影响到分离的最终效果[16],因此在工业应用时,一般选用密封性能可靠、装填密度较高、流体流动方式合理且造价较低的膜组件,工业应用中常用的几类膜组件的特点及性能见表3[17]。

表3 工业应用中常用膜组件类型特点Table 3 The types of membrane modules commonly used in industrial application

1.4 影响膜分离效率的关键因素

在膜的分离应用中大部分都会采用错流过滤而不是盲端过滤,但是膜通量会随着过滤时间的增长而降低。膜通量是膜分离效率的重要指标,其影响因素是多方面的,比如料液性质、分离膜的特点等。膜通量减少会形成浓差极化层以及产生膜污染[18],研究发现操作参数的改变可消除浓差极化层,而膜污染的消除方式只能是清洗。因此,若要达到较理想的分离效率,需要使得整个过滤过程始终保持较高的膜通量,在进行过滤操作时,应该在膜组件允许的最大操作参数范围内,尽可能选择较大的料液流速,同时协调过滤时的压力、温度等条件[19-20]。

2 膜分离技术在调味品行业的应用

将膜分离技术应用于发酵调味品如酱油、食醋、料酒味精等的生产中,不仅可以解决调味品的含菌或含浊质量问题,而且最重要的是能够较完整地保留调味品原有的色、香、味及各种营养成分。

2.1 酱油行业

酱油生产过程中,过滤和灭菌是至关重要的两步[21]。按惯例采用热灭菌,硅藻土过滤澄清,然而所得产品往往不尽如人意,如沉淀较多,灭菌不彻底,产生焦糊气味,灭菌器器壁结垢,造成环境污染等。酱油主体成分(比如氯化钠、氨基酸态氮、还原糖、有机酸、蛋白质、色素等)的分子量在102~105之间[22],细菌的大小一般在0.5 μm以上。膜分离技术不仅可有效地除菌除浊,还能避免热杀菌带来的危害,膜孔径必须小于0.5 μm,再考虑到膜通量,通常选择超滤和微滤,而且可以解决酱油瓶底沉淀和瓶壁结垢问题[23]。

酱油膜过滤所采用的过滤材质有陶瓷膜和有机膜两种,过滤过程是利用错流过滤,料液的高速流动避免了杂质在膜面上的堆积,从而维持了很高的膜通量[24-25]。但在一定情况下,过滤所选用的膜孔径大小与过滤效果关系紧密,不是说膜孔越大过滤速度越快,而因酱油中颗粒物质的粒径大小而有不同。一般情况下,高盐稀态酱油罐底油最好使用200 nm膜管,而因处理过程的不同,酱油原液或成品的过滤可选用100~500 nm不同孔径的膜管。

陈耿文等[26]以广式高盐稀态酱油作为过滤料液,对比了膜过滤机和传统烛式过滤机的处理效果,发现在理化指标、微生物指标上,前者优于后者,且两者的过滤效果并无明显差异,此外使用0.1~0.4 μm孔径的膜过滤机,可有效维持过滤后酱油的原有风味,并在酱油中的微生物和颗粒沉淀去除上有显著效果。

王文文等[27]分别采用截留分子质量为50,100,150,200 kDa的聚砜(PS)卷式超滤膜对酱油原油进行过滤,发现4种超滤膜对酱油的主要指标氨基酸态氮影响几乎不大,过滤后氨基酸态氮在1.01~1.03 g/dL之间,但从沉淀去除率、过滤效果以及再生后通量恢复率上来看,100 kDa的超滤膜更适合应用于酱油的提纯过滤,其对酱油原油沉淀的去除率达到了91.7%,浑浊度值为1800 NTU,再生后通量恢复率为97.5%。

孙晔等[28]以高盐稀态酿造酱油为实验材料,利用M3型号卷式有机微滤膜对操作条件与膜分离特性之间关系进行研究,结果表明,最佳操作条件为温度50 ℃,跨膜压差1.2 bar,膜面流速0.3 m/s,此时膜的稳态通量最高,可达27 L/(h·m2),过滤后酱油基本保留原有营养和风味,常温储存3个月后产品的浊度依然保持在2 NTU以下。

2.2 食醋行业

食醋生产所面临的挑战与酱油一样,虽然醋的热灭菌温度比酱油低,但只能灭菌,依然解决不了食醋固有的浑浊问题[29]。若仅仅依靠沉淀来达到澄清的目的,那么不仅沉降周期长,还要占用大量的容器设备。醋液中的大分子物质含量相对于酱油要少得多,其成分主要是醋酸、还原糖、少量不挥发酸和氨基酸等[30]。因此,食醋较酱油更适合采用超滤来达到灭菌降浊的目的,且效果十分理想。袁天才[31]采用有机膜过滤食醋,细菌的截留率最高超过了95%,在保留食醋有效成分的同时提高了醋液的透明度。

已有研究表明无机陶瓷材料的膜对食醋的过滤具有显著效果,只要操作和技术参数选择正确,处理后的醋液两年内不会出现浑浊现象。高璟等[32]分别采用膜孔径为50,80,100 nm的无机陶瓷膜对食醋进行过滤,研究结果表明,80 nm的膜相对于另外两个过滤食醋时的膜通量较大且衰减较慢,且最佳操作条件是跨膜压差0.14 MPa、膜面流速2.5 m/s,经此条件过滤后的食醋在储藏期不会出现返浑。另外,高璟还对比了一步清洗和多步清洗污染膜的工艺,通过SEM技术对比表明,多步清洗工艺效果更好,膜通量恢复率高达97%,可将污染膜上的绝大部分污染物有效去除。

文志州[33]分别采用截留分子质量为350,300,250,200,150 kDa的卷式超滤膜过滤米醋,结果表明,200 kDa分子质量超滤膜超滤米醋过程中即能保证较高的超滤稳定性、平均超滤通量,实现长时间连续运行,又能有效降低米醋清液盐析后的蛋白析出量,对米醋货架期稳定性有较大的改善作用。

2.3 料酒行业

料酒是我国的传统特色发酵产品,由黄酒和香辛料浸提液调配而成,香辛料中的胶体和黄酒中的蛋白以及杂菌的过度繁殖是影响料酒浑浊与沉淀的主要原因[34]。采用膜过滤能有效截留胶体物质,同步实现除菌除浊,显著提升料酒的感官质量,延长产品的货架期[35]。

调配料酒的黄酒偏酸,营养丰富且微生物易繁殖,因此要求超滤用的膜材料具备抗酸和抗微生物侵蚀、无毒、无化学变化、对醇类稳定等性能[36]。郭泽镔等[37]选用聚砜(PS)膜、聚氯乙烯(PVC)膜、醋酸纤维素(CA)膜和聚醚砜(PES)膜4种超滤膜材质,研究超滤黄酒的最佳用膜和操作条件,结果表明,PES膜适用于黄酒过滤,最佳超滤条件是截留分子量为50000 Da、压力为0.30 MPa、温度为35 ℃、时间为13 min,对杂菌的清除率最高达到了95.4%,使得黄酒品质更高。

膜过滤与冷冻技术结合处理黄酒,在提高黄酒的稳定性和保质期的同时,也可以消除酒液的冷浑浊问题。高恩丽等[38]将微滤与冷冻技术结合,实验结果表明,形成大颗粒的高分子蛋白质被大量去除,浊度从1.87降至0.98,黄酒的稳定性明显提高,口感更为清爽。

谭佩毅等[39]采用错流过滤技术,用0.15 μm的陶瓷膜对黄酒进行过滤,结果表明,在温度为20~25 ℃、压力为0.2~0.25 MPa时,黄酒中高分子蛋白质的去除率为56.9%,酒体的非生物稳定性显著提高,同时符合理化指标,也保持了黄酒的传统风味。

2.4 味精行业

自1965年以来,我国味精行业大都采用细菌发酵进行生产,在此过程中菌体细小难以过滤、谷氨酸结晶收率低以及发酵后废水处理等成了棘手的问题。研究发现,结晶收率低的原因是发酵液中存在的大量菌体及蛋白在等电点时沉降于晶体上层,与谷氨酸较难分离[40]。

采用膜分离技术可将发酵液中的菌体、胶体、蛋白等杂质有效去除,大大提高了结晶的收率和纯度,同时采用此技术进行脱色,有效降低了后续工艺中树脂的用量。经过滤得到的菌体可用来制作高蛋白饲料,是一种绿色工艺,在遵循国家号召环保的同时,也为企业带来了可观的利益[41]。

李平凡等[42]研究了截留分子量为150 kDa的管式无机陶瓷超滤膜在谷氨酸发酵液中的过滤效果,结果表明,超滤膜在谷氨酸发酵液中的菌体去除率达到98%以上,COD的平均清除率达到了49%,NH4+-N的平均清除率达到了18%,而氨基酸基本无截留。

姬慧军等[43]先用陶瓷超滤膜对谷氨酸发酵液进行除菌,之后用纳膜进行脱色,结果表明,谷氨酸提取收率提高了3%左右,味精的品质得到改善,指标均符合食品安全要求,脱色活性炭消耗降低了50%左右,优化了谷氨酸的生产工艺流程。

Ren等[44]利用陶瓷膜对谷氨酸发酵液进行过滤,选择孔径为0.2 μm,运行250 min后,膜通量仍然保持在90 L/(h·m2),同时,浓缩上清液中的总固体和蛋白质含量分别高达78 g/L和24 g/L,这极大地有利于细胞蛋白质的回收,取得了良好的经济和社会效益。

3 展望

膜分离技术作为一种新型高效的分离技术,在发酵调味品的生产工艺——过滤和脱色中已展现了巨大的优势并产生了可观的经济效益。虽然膜分离技术在调味品工艺生产中得到了很好的应用,但若想再进一步利用,则受到了膜污染、膜再生、膜产品成本等诸多因素的限制,不断完善膜技术理论,开发出新的膜材料,并设计新型的膜分离设备,这将是未来膜分离技术在调味品生产应用中的研究热点,也符合我国对发酵工业的引导方向——清洁、节能和高效。