下吸式固定床气化炉的气化过程及气化特性模拟分析

2021-03-23程相文刘丽智

程相文,刘丽智,魏 荣

(1. 华北理工大学 机械工程学院,河北 唐山 063210; 2. 沧州职业技术学院 电气工程系,河北 沧州 061000)

中国是农业大国,生物质秸秆类作物储量大、分布范围广,但秸秆能源化利用率低,资源浪费情况严重[1-2]。秸秆能源代替化石能源的关键是改变其能量密度低的缺点,提高其使用率。秸秆气化技术是将秸秆能源转化为高品质能源的重要方式[3-4]。气化炉是秸秆气化技术的核心设备,固定床气化炉在我国应用较为广泛。其中下吸式固定床气化炉操作方便,并且具有良好的工作稳定性,当气体中的焦油从下吸式气化炉的炉膛中下方位置的还原区域通过时,有很大一部被分解为小分子气体物质[5-6]。目前我国生物质气化技术处于起步阶段,该领域中有许多技术问题需要研究和开发。在生物质气化技术的研究和开发中最关键的是增加可燃气中H2和CO的含量、燃气净化、减少焦油含量以及提高转化率。研究下吸式固定床气化炉结构设计与操作条件的优化是解决上述问题的主要途径[7-9]。每种生物质的具体成分相差甚远,热解气化反应又十分复杂,实验测量不仅要耗费大量时间,还需要较高的资金投入,采用省时省力的数值模拟方法既可以很容易获得流场中的数据又可以用于指导实验测量。因此,本研究选用玉米秸秆为燃料,基于Fluent软件对气化炉内的工作过程进行模拟,通过研究下吸式固定床气化炉内玉米秸秆的气化特性,为下吸式固定床气化炉产出燃气优化提供理论依据。

1 模型建立

1.1 模拟研究对象

本研究模拟对象是二维固定床秸秆气化炉,该气化炉模型高度为5.83 m(含秸秆入口0.83 m),宽度为3 m,为防止合成气中灰尘含量较高,在距气化炉底部固体出口1.2 m处均匀分布有25个大小相等的圆形出气孔,为合成气出口。灰分残渣出口位于出气孔下部,该设计可以减少产生燃气中的灰分含量,从而起到净化燃气的作用。气化剂通过上部进气口进入气化炉内部,秸秆颗粒从气化炉顶部进入,秸秆原料受到重力作用向下,同时在高温下发生干燥、热解以及氧化还原反应。产生的合成气从气化炉下方出气孔排出,灰分从下方灰分残渣出口排出。

1.2 数学模型

基于流体力学基本原理,建立质量、动量和能量等守恒方程组。本模拟针对气化炉内的秸秆气化主要采用的模型有:模拟气相流动的湍流模型、秸秆颗粒热解模型,秸秆颗粒气化过程中用于模拟热辐射换热的P1模型、模拟气固两相的欧拉-拉格朗日模型,以及模拟燃烧反应的组分输运模型[10]。

1.2.1质量守恒方程 质量守恒定律是流体流动要遵循的基本准则,秸秆气化炉内的气固两相流动也不例外,其基本控制方程见式(1):

(1)

1.2.2动量守恒方程 动量守恒的本质是牛顿第二定律,即动量在单位时间内的变化率为作用于系统上的外力之和。动量守恒方程见式(2):

(2)

1.2.3能量守恒方程 能量守恒方程就是热力学第一定律在流体运动的运用,能量守恒方程的形式见式(3):

(3)

选取2013年7月—2014年4月在萍乡市某三甲医院临床实习的护生150例,其中本科生30例,大专生52例,中专生68例,均为女生,年龄17~23岁。

1.3 气化反应模型

热解是所有秸秆气化必经的重要过程,与气化过程相比,秸秆中挥发分析出速率要快的多,而且气化炉内良好的气固两相混合状态,更提高了传热速率,缩短了挥发分析出时间。因此在模型计算中一般认为挥发分析出过程瞬间完成。本次模拟中的挥发分主要成分为:CO、CO2、H2、CH4以及生物质焦油[11-12]。假设秸秆颗粒进入气化炉后挥发分立即挥发,秸秆的热解过程按如下反应式进行,燃料的热解反应式如下所示:

挥发分组分间的反应、挥发分组分与气化剂间的反应都在本模拟的考虑范围之内,假设气化过程的气体反应均为容积反应。化学反应速率由组分输运模型中的有限速率/涡耗散模型确定[13],即同时计算Arrhenius和涡耗散反应速率,炉膛内的气相组分混合均匀,所以本模拟不考虑气相间扩散过程,假设气体间的反应完全由反应动力学控制,热解反应中物质i的产生速率计算公式见式(4)和式(5),选择数值较小的结果。

(4)

(5)

式中:Ri,r—热解反应中物质i的产生速率,mol/(L·s);V′i,r—热解反应中反应物i的化学计量系数;V″j,r—热解反应中生成物j的化学计量系数;V′R,r—热解反应中反应物R的化学计量系数;ε—湍流耗散率,%;k—湍流动能,m2/s2;Mw,i—第i种物质的相对分子质量;Mw,R—第R种物质的相对分子质量;Mw,j—第j种物质的相对分子质量;wp—生成物组分的质量分数,%;wR—反应物组分的质量分数,%;A—经验常数,约4.0;B—经验常数,约0.5。

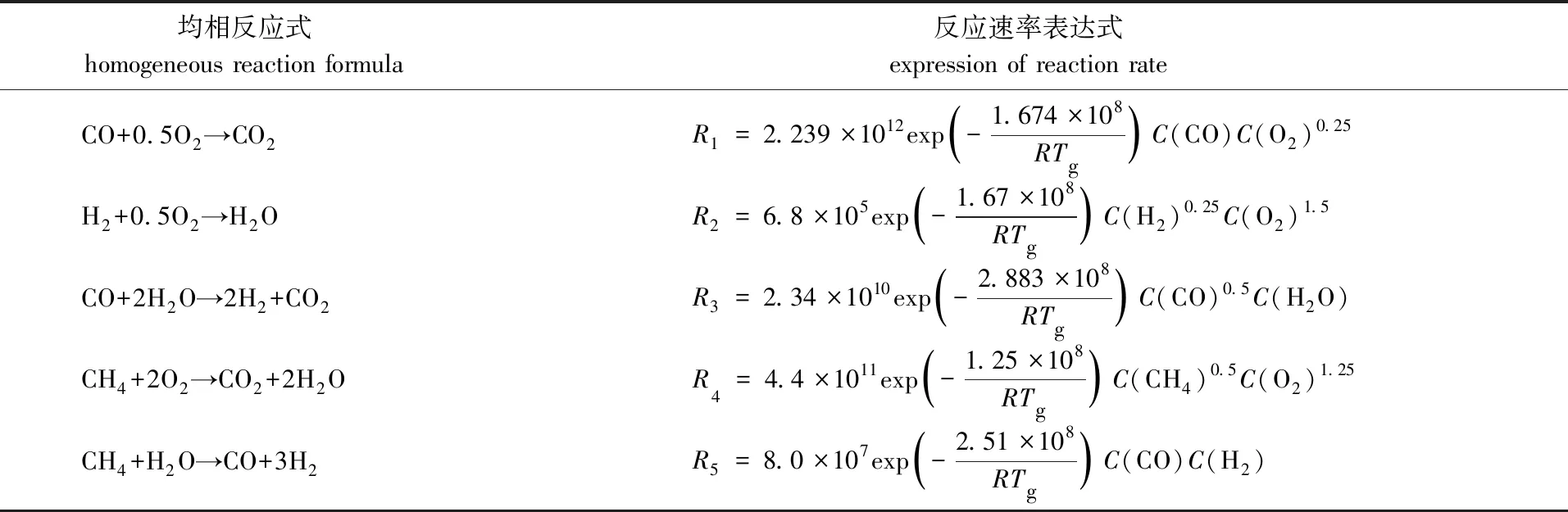

秸秆气化过程涉及的主要气相均相反应及反应速率如表1所示。

表1 均相反应化学反应速率

1.4 气固非均相模型

秸秆挥发分完全析出后,剩余部分形成焦炭颗粒,焦炭与周围的O2、CO2、H2O发生典型的气固异相反应,又称为非均相反应[14-15]。非均相反应产生的主要气体为O2、H2以及CO2。这个阶段中焦炭燃烧与还原反应的主要反应方程式及反应的表面反应动力学参数见表2。

1.5 网格划分

CFD模拟的第一步是网格划分,也就是计算区域的离散化。本研究用到的网格划分软件是ICEM,其不仅可以用于模型建立,还具有强大的网格划分功能,其网格划分功能在网格划分软件中处于前沿。本研究用该软件对气化炉模型进行网格划分,利用其O型网格划分功能对出气孔进行处理,并对网格质量进行检查,对不同质量范围的网格进行查看修改。网格模型导出后可以直接导入Fluent求解器模拟计算。

表2 气固非均相化学反应动力学参数

1.6 假设条件

2 结果与分析

2.1 模拟过程的实验验证

气化炉内的温度是影响气化炉气化性能的重要因素,且温度分布情况影响气化炉整体的流场分布。本研究设计的气化设备(图1)已搭建成功,针对该设备,用热电耦测温系统(图2)对气化炉从上到下设定10个点进行现场温度测试,以判断模拟的准确性。

图1 下吸式固定床气化炉

图2 气化炉测温系统

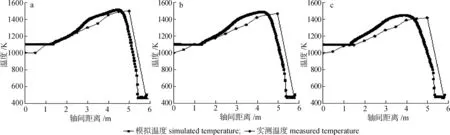

秸秆颗粒粒径为13、 20、 30 mm时,气化炉轴向温度变化见图3。由图可知,实测温度在出口处低于模拟温度,这是由于实测过程受到外界影响因素较多,而模拟处于理想状态,不考虑与外界传热过程,但模拟温度与实测温度变化趋势基本一致,证明模拟过程与实际过程相一致,模拟结果可信度高。

a.13 mm; b.20 mm; c.30 mm

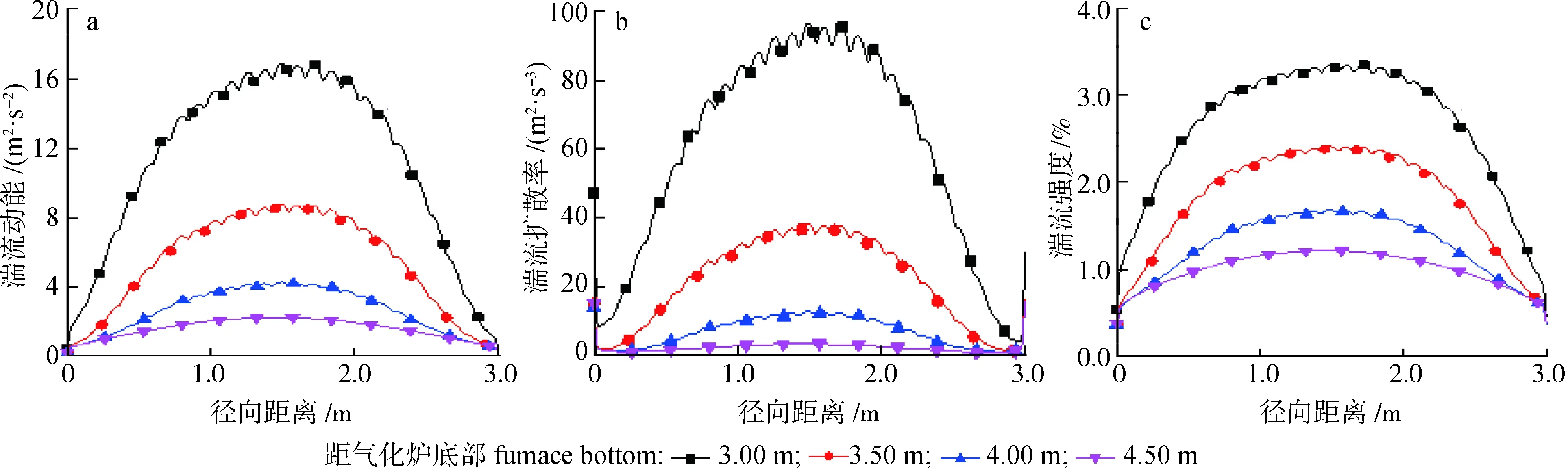

2.2 湍流动能分析

秸秆气化炉内湍流结构可以反映出流场的能量分布和耗散情况,图4(a)为气化炉不同高度上径向湍流动能分布图。由图4(a)可知,湍流动能径向分布图呈轴对称图形,气化炉内部湍流动能由炉膛中部向炉体壁面逐渐减小,湍流动能随气化炉轴向炉膛深度的增加而增加。这是因为气化炉中部温度较高,流体介质之间相互交换动量、能量频繁,各组分浓度变化也较大。但在靠近炉体壁面处湍流动能有骤降过程,这是因为壁面对湍流造成的影响十分明显,在靠近壁面处,流体切线方向速度的变化会由于黏性力的存在而受到抑制,且流体运动因受壁面阻碍抑制了正常的波动。

图4 气化炉不同高度上径向湍流动能(a)、扩散率(b)及湍流强度分布(c)图

图4(b)为气化炉内不同高度上沿炉膛径向湍流扩散率分布图,由图可知湍流扩散率与湍流动能分布趋势类似,都呈现拱形分布,但在炉体壁面处扩散率骤增,这与湍流动能在壁面处骤降相印证。

图5 气化炉内温度场分布图Fig.5 Temperature field distribution in gasifier

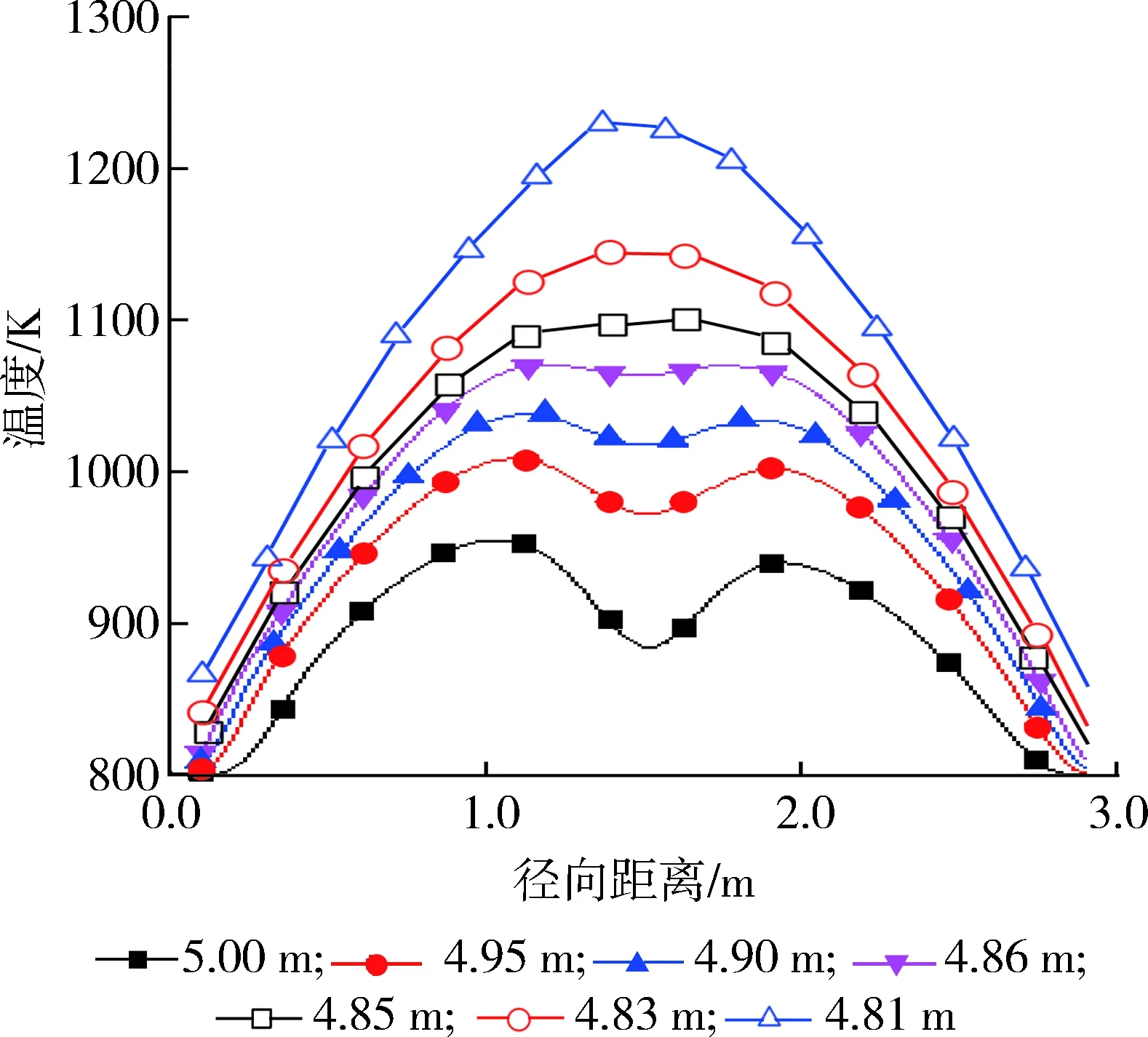

图6 距气化炉底部不同距离截面上径向温度分布图Fig.6 Radial temperature distribution on different sections at different distances from the bottom of gasifier

图4(c)为气化炉内不同高度上湍流强度分布图,由图可知湍流强度也呈现中间高两边低的趋势,与湍流动能分布趋势一致,湍流动能越大湍流强度越大。湍流动能、湍流扩散与湍流强度分布图都呈轴对称分布,证明炉内气化过程稳定。

2.3 温度场分布特性

选用燃料系数为0.26,秸秆颗粒粒径13 mm,对气化炉内的温度场进行分析。图5为气化炉内温度分布云图,如图所示,秸秆颗粒入口处温度最低,秸秆颗粒进入气化炉后,秸秆中的水分迅速蒸发,随后秸秆颗粒热解,导致入口处温度最低。秸秆中的挥发分析出后,进入气化炉的氧化区开始燃烧,在秸秆颗粒出口下方出现温度最高点,火焰最高温度高达1 510 K,证明挥发分在此处开始燃烧。随着挥发分的燃烧耗尽,进入还原反应区,还原反应吸收热量,温度也开始下降。气化炉内的温度基本呈轴对称形状,稳定均匀,气体出口上部温度由内而外逐层递减,层次清晰,属于典型扩散火焰,说明气化炉内温度稳定,符合实际情况。

图6为距气化炉底部固体出口不同距离处截面上的径向温度分布,由图6可知,在距离气化炉底部固体出口5、 4.95、 4.9、 4.86 m处与炉膛中轴线垂直的径向上温度分布呈M形,造成这种现象的原因有两个:首先秸秆燃料从入口中心处入射,进入气化炉后温度升高,秸秆中的水分迅速蒸发吸收热量,随后秸秆颗粒中的挥发分迅速析出也吸收大量热量,同时,外侧挥发分与氧气接触发生氧化反应放出热量,导致距气化炉底部4.86~5 m处气流中心温度降低,气流两侧温度较高。

而由距离气化炉固体出口4.85、 4.83、 4.81 m 温度分布可知,其呈现为中间高两侧低的拱形。这是因为在距离燃烧器底部固体出口4.85 m处,秸秆挥发分与焦炭开始与气化剂发生燃烧反应,燃烧反应放出大量热量,导致气化炉中心位置处的火焰温度升高,随后随着挥发分燃烧耗尽温度逐渐下降,并在整个轴向与径向上趋于稳定。这说明在距离气化炉底部出口4.85 m处开始进入气化炉的氧化层。

2.4 秸秆颗粒粒径对气化性能的影响

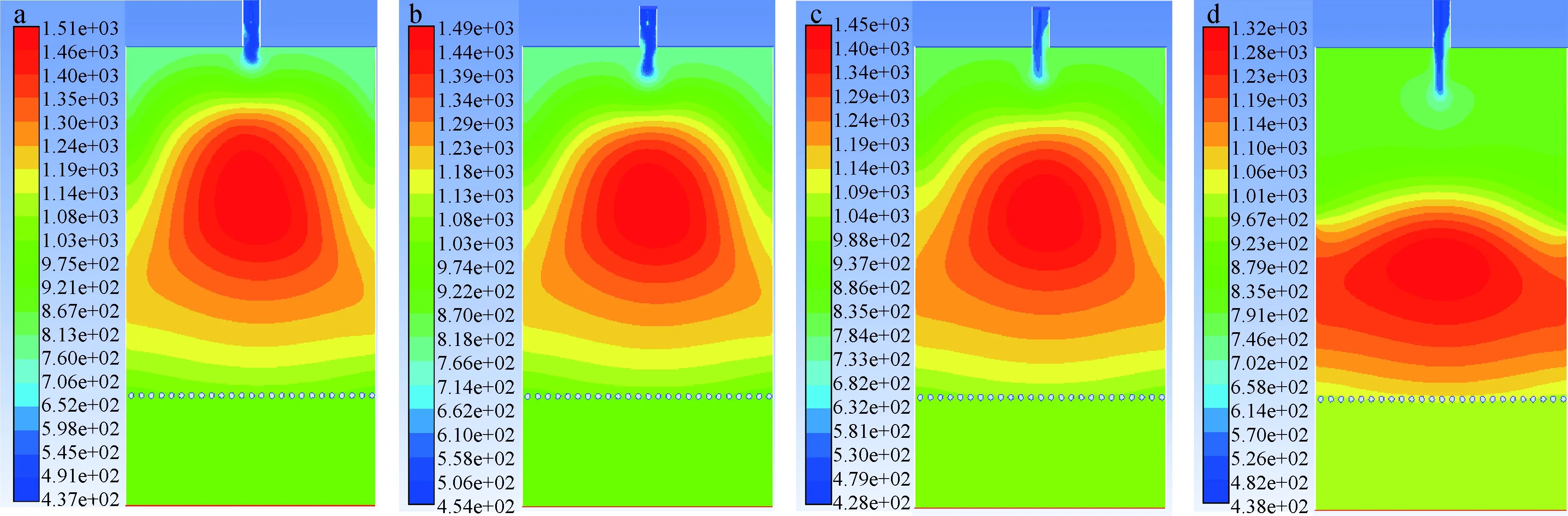

选取燃料系数为0.26,秸秆颗粒粒径均值分别为10、 13、 15、 20、 25、 30和40 mm对秸秆气化过程进行模拟,随秸秆颗粒粒径变化气化炉内的最高温度分别为1 589、 1 515、 1 505、 1 490、 1 484、 1 455 和1 338 K,平均温度分别为1 145、 1 140、 1 130、 1 122、 1 109、 1 095和1 035 K。由数据可见,随着秸秆颗粒粒径的增大,气化炉内的平均温度与最高温度都呈下降趋势,秸秆颗粒粒径为40 mm时,炉内最高温度下降到1 338 K。

秸秆颗粒粒径为13、 20、 30和40 mm时气化炉内的温度云图见图7。由图可知,秸秆颗粒粒径为13、 20和30 mm 时炉膛温度的最高点出现在气化炉上半部,秸秆颗粒粒径为40 mm时,炉膛内温度最高点出现在气化炉下半部,着火过程相对于颗粒粒径为13、 20和30 mm时明显靠后,说明秸秆颗粒粒径为40 mm时,秸秆脱挥发分过程减慢,容易出现燃烧不稳定现象。

a.13 mm; b.20 mm; c.30 mm; d.40 mm

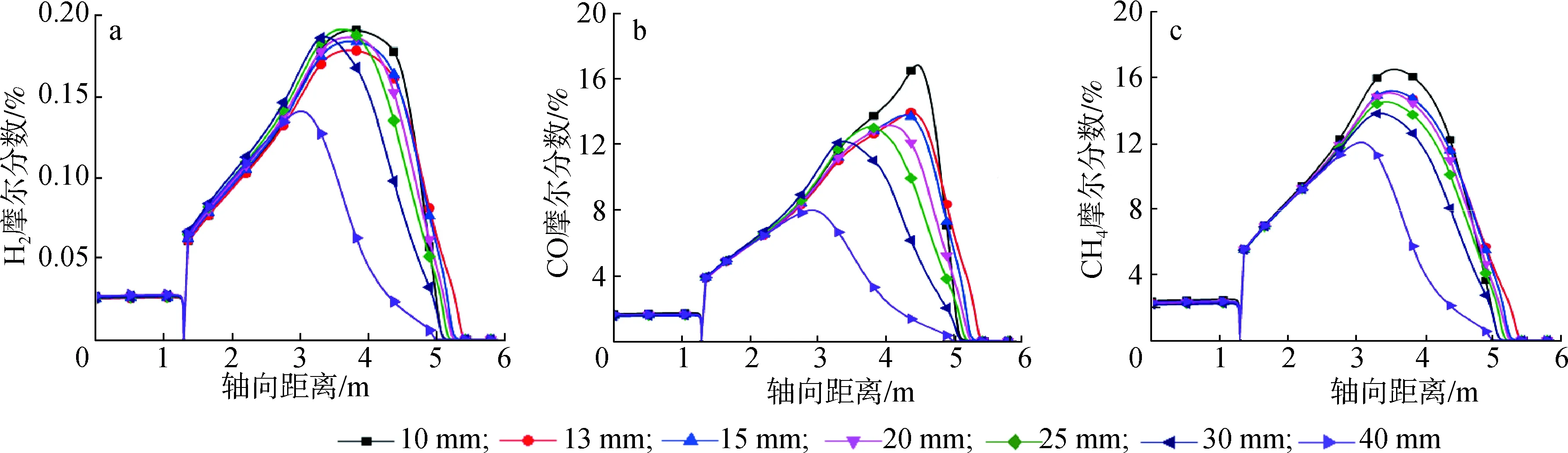

沿炉膛轴向方向H2摩尔分数变化见图8(a),由图可知,秸秆颗粒粒径10~30 mm,H2摩尔分数有一定变化,但产量相差不大,在距离气化炉底部出口4 m处达到H2摩尔分数最大值。当秸秆颗粒粒径增大到40 mm时,H2摩尔分数骤减,且最大值位置出现在距气化炉底部3 m处。表明秸秆颗粒粒径增大到40 mm会出现严重的秸秆脱挥发分靠后现象。

a.H2; b.CO; c.CH4

秸秆颗粒不同粒径值时,CO摩尔分数沿气化炉炉膛轴向摩尔分数变化见图8(b)。由图可知,随秸秆颗粒粒径的增大,沿炉膛方向的CO摩尔分数呈递减趋势,且递减的梯度比H2递减梯度大,这是因为焦炭燃烧是秸秆气化炉内一个起主导作用的反应,秸秆颗粒粒径增大,炉膛内温度逐渐下降,导致秸秆热解产生的焦炭不能完全燃烧。秸秆颗粒粒径为40 mm时,由于秸秆热解不完全,挥发分未完全燃烧等原因,导致了CO摩尔分数骤降。

秸秆颗粒不同粒径值时,CH4沿炉膛轴向摩尔分数变化见图8(c),由图可知CH4摩尔分数与H2和CO摩尔分数变化趋势类似,随颗粒粒径的增加而减小,同样也是在颗粒粒径为40 mm时,CH4摩尔分数骤减。

3 结 论

本研究基于Fluent软件,建立欧拉-拉格朗日模型模拟秸秆气化过程,利用P1模型模拟气化过程的辐射传热,同时耦合化学反应,对下吸式秸秆气化炉气化特性进行了分析,同时通过实验验证了模型的可靠性。模拟结果表明:燃料系数0.26,秸秆颗粒粒径13 mm,在距离燃烧器底部固体出口4.85 m处,秸秆挥发分与焦炭开始与气化剂发生燃烧反应,燃烧反应放出大量热量,导致气化炉中心位置处的火焰温度升高,随后随着挥发分燃烧耗尽温度逐渐下降,并在整个轴向与径向上趋于稳定。这说明在距离气化炉底部出口4.85 m处开始进入气化炉的氧化层。秸秆颗粒粒径从10 mm增加30 mm时,产生的可燃气摩尔分数逐渐降低,但摩尔分数值差距不大,考虑到实际操作过程中的成本问题,秸秆气化炉在实际工作中可以选用粒径在30 mm以下秸秆颗粒。秸秆颗粒粒径最大不能超过40 mm,颗粒粒径为40 mm时会出现秸秆颗粒未完全燃烧现象,导致可燃气体产量严重下降,气化炉内的温度分布不稳定。