星表着陆装置多工况落震试验台的设计与应用

2021-03-23陈金宝周向华赵建华

张 胜,贾 山,陈金宝,周向华,赵建华

(南京航空航天大学航天学院,南京 210016)

0 引言

随着嫦娥四号着陆器的成功着陆,我国探月工程三步走战略即将成功收官。后续,我国将继续实施探月四期、载人登月、火星探测、小行星探测和载人登火等多项深空探测任务[1-3],其中,星表软着陆机构作为深空探测的关键技术之一,直接影响到相关任务的成败[4-6],因此,软着陆装置的研究对空间科学和星表探测技术的发展十分重要。在实际工程中,为了实现软着陆机构缓冲性能的可靠性评估,必须采取理论建模、数字仿真和实验验证相结合的技术手段[7-10],落震试验台作为开展地面试验的核心装置,具有极其重要的研究价值。

目前,国内对可满足多工况要求的星表着陆装置落震试验台的研究和应用并不多,少量的几例单腿落震试验台并未针对星表着陆装置对特殊工况的试验需求进行专门设计,通用性也不足,尤其在样机的提升和释放方面存在操作不便、安全性较低、实验精度不足等技术缺陷。此外,现阶段由高校主导研制并应用于航天器结构与机构相关专业学生培养的星表软着陆装置地面试验系统还鲜有报道,这对学生实践能力的培养是不利的,不符合理论联系实际的复合型人才培养的发展趋势[11-12]。

本文设计了一种星表着陆装置多工况落震试验台,满足以月球探测为代表的星表着陆缓冲装置原理样机在各典型工况下的地面单腿落震试验的要求。基于某型探月着陆器虚拟样机落震仿真结果,运用有限元技术对该试验台进行了抗冲击性能校核,验证了其具备足够的强度和刚度,保证了操作过程的安全性和试验结果的准确性,使得所设计的落震试验台可兼顾高校的科研需求和学生的能力培养。

1 试验台装置结构

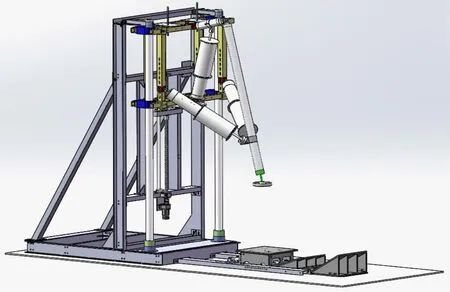

图1 为本文所设计的星表着陆装置多工况落震试验台,由台架系统、提升系统、落震系统、载荷采集系统以及安保系统五部分组成。

(1)台架系统。原理样机在落震触地瞬时会产生巨大的冲击力,该冲击力会直接作用于试验台上,要求试验台不仅要承受原理样机本身的重力,还要承受原理样机在落震过程中产生的巨大的过载惯性力,这要求所设计的试验台在体积受限的情况下,仍然要具备足够的抵抗冲击倾覆反力矩能力和避免过大挠度变形的结构强度和刚度。

(2)提升系统。采用电动机—联轴器—5005 型丝杆螺母的组合驱动系统实现原理样机安装台架的提升,并可精确控制提升高度,从而准确实现原理样机触地瞬间的速度要求。

(3)落震系统。包括通用滑轨台架和自动解锁装置,通用滑轨台架能够可方便地实现与满足体积要求的多种着陆缓冲装置的单腿样机的机械连接;自动解锁装置通过锁止结构实现原理样机与提升系统安装台架的锁定和释放,采用电动动推杆与重载滑轮副的组合方式,使解锁过程更加流畅,避免对原理样机自由下落运动的干扰。

图1 星表着陆装置多工况落震试验台总体结构

(4)载荷采集系统。包括星表地面模拟装置,反力检测和数据采集系统以及数据后处理系统三个部分。星表地面模拟装置能够模拟落震试验要求的不同倾角地面,实现多种工况的落震试验;反力检测使用六维力传感器获取原理样机触地后与地面的接触力变化,通过数据采集可以实时获得反力变化曲线;数据后处理系统对采集的数据进一步后处理以获得需要的数据类型[13]。

(5)安保系统。由机械安保和电器安保两部分组成。机械方面主要采用机械限位的方式避免滑轨台架超量程工作;电气方面主要为当接近开关检测到滑轨台架超量程后,立即控制电机抱闸以暂停整个试验台的工作。

2 试验台装置工作方法

2.1 试验台装置工作原理

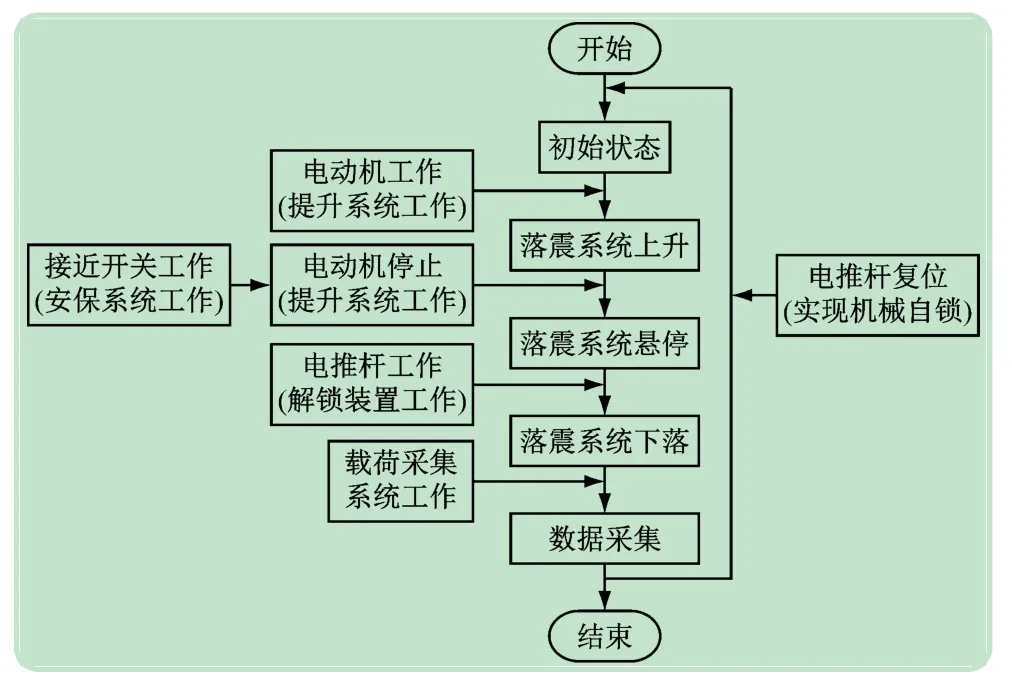

以某型探月着陆器原理样机的落震试验为实现对象,图2 为本文设计的星表着陆装置多工况落震试验台的工作流程。

图2 试验台装置试验工作流程

2.2 试验提升过程

通过专门设计的工装模型将某型探月着陆器的单腿原理样机与试验台装置连接,检查试验台装置状态正常后,调整落震系统中的着陆支腿的着落姿态,固定该着陆姿态,将载荷采集系统固定在合适位置,采用锁止机构实现自锁:电推杆推动半圆头光轴使其与重载滑轮副贴合,实现提升系统与落震系统的衔接。通过提升系统将落震系统提升到所需预定高度,如图3所示。

2.3 试验落震过程

图3 试验台提升示意图

为了精确模拟某型探月着陆器单腿原理样机的落震试验过程,需要在通用滑轨台架上方添加一定质量的配重块使落震系统总质量达到原理样机单腿落震要求的着陆质量[14],通过解锁机构实现解锁:电推杆推动半圆头光轴使其与重载滑轮副脱离,实现提升系统与落震系统的分离。落震系统在重力作用下沿着圆柱导轨自由下滑,使着陆支腿上的足垫与载荷采集系统中的测力平台接触来模拟探月着陆器与地面的碰撞过程,并记录数据,如图4 所示。

图4 试验台落震示意图

3 试验台装置结构力学性能分析

原理样机在落震触地瞬时会产生巨大的瞬间地面支反力,该力会以冲击的形式直接作用于试验台上,这要求试验台具备足够的抵抗冲击倾覆反力矩能力和避免过大挠度变形的结构强度和刚度,因此需要对试验台装置进行抗冲击性能校核。

3.1 某型探月着陆器虚拟样机落震仿真实验

为了验证本文设计的试验台装置满足强度和刚度要求,需要获取原理样机在落震触地瞬时产生巨大的冲击力。如图5 所示,将某型探月着陆器虚拟样机导入Adams中进行落震仿真,工况条件为:整机质量为1.2 t,落地速度为4 m/s。

图5 某型探月着陆器虚拟样机落震仿真示意图

基于本文设计的试验台装置与专门设计的工装:单腿原理样机分别通过铰接点1,2,3 和4 与试验台装置连接。因此,为了获得试验台装置所受原理样机在落震过程中产生的巨大的过载惯性力,需要得到虚拟样机在落震仿真实验中4 个铰接点位置所受冲击力F的大小,图6 为其受力示意图。

图6 铰接点受力示意图

根据仿真实验结果显示,4 个铰接点所受冲击力的最大值分别为:11.388 182 4,14.226 457 2,8.528 460 4,5.822 797 9 kN。

3.2 试验台装置瞬态动力学分析

探月着陆器虚拟样机落震触地瞬间属于一个碰撞过程,因此需要运用Ansys 中的瞬态动力学模块对试验台装置进行结构性能分析,试验台装置有限元模型铰接点所受冲击力的大小分别为:12,15,9,6 kN。

(1)试验台装置有限元模型建立。使用Solidworks软件建立试验台装置模型,将其导入Ansys中的Transient Structural 模块中,对模型进行网格划分[15],并输入各个铰接点位置所受冲击力的大小,其有限元模型如图7 所示。

图7 试验台装置有限元模型图

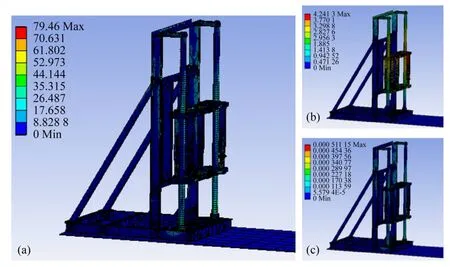

(2)计算结果分析。试验台装置有限元模型在上述仿真实验中得到冲击载荷作用下,采用Ansys 求解对其进行瞬态动力学分析,其结果见图8。

图8 试验台装置应力(a)、变形(b)和应变(c)云图

结果显示:在冲击过程中试验台装置达到的最大许用应力为79.46 MPa,出现在通用滑轨台架下方支架上,材料Q235 屈服极限为235 MPa,可知通用滑轨台架强度满足要求;台架系统中出现的最大许用应力为64.79 MPa,出现在圆柱导轨底部,材料45 号钢屈服极限为355 MPa,可知圆柱导轨强度满足要求,圆柱导轨最大变形为3.4 mm,由于圆柱导轨尺寸厚度较大,3.4 mm的变形不会对试验精度造成影响,所以圆柱导轨变形量同样满足要求。

4 结语

本文设计的星表着陆装置多工况落震试验台能够安全地用于探月着陆器单腿的落震试验并准确地验证其缓冲性能,弥补了目前国内对小型化单腿落震试验台的研究和应用不足之处。在Solidworks仿真平台基础上,建立了整套试验台装置的三维模型,并基于某型探月着陆器虚拟样机落震仿真结果在Ansys中运用有限元技术完成了试验台装置的瞬时动态性能分析,校核了其强度和刚度,证明所设计的星表着陆装置多工况落震试验台符合要求,也为后续进行其他形式的单腿落震试验提供了理论依据。

此外,该试验台装置的设计与应用能够提高学生的实践学习兴趣,让学生很好地在实验室运用该装置进行试验的同时学习有关着陆器缓冲方面的知识,为国家培养更多的航天人才。