大跨度连续梁拱异位拼装+ 整体纵移施工技术研究

2021-03-23薛海巍刘承宏陈宇博

薛海巍 刘承宏 陈宇博

(中铁三局集团第二工程有限公司,河北 石家庄050000)

1 工程概况

1.1 工程简介

新建铁路黄冈至黄梅铁路HHZQ-2 标段线路位于湖北省黄冈市浠水县、蕲春县境内,蕲河特大桥主桥采用(100+196+100)m 连续梁拱跨越蕲河,蕲河河面宽约390m,施工水深约9m,本桥大跨度连续梁拱施工难度大、技术要求高、工序复杂、工期长,是全线的工期控制工程及重难点工程。

1.2 钢管拱构造简介

钢管拱分为拱脚段、嵌补段、纵移段三部分。其中拱脚段分为1 个节段;纵移段分为15 个块段,最大轴线长度约为16.913m,单肢拱肋重量约为28.5t。拱脚段与纵移段之间设置嵌补段。

2 总体施工方案

主桥钢管拱分为拱脚段、嵌补段、纵移段三部分,其中拱脚段大里程侧预埋段(A(X)16 块段)提前预埋,小里程侧预埋段(A(X)0 块段)在纵移段纵移到位后进行预埋和拱座施工。纵移段钢管拱拟采用“异位支架拼装+整体纵移”方法施工。钢管拱在预定的温度下采用“配切法”进行直接合龙。

2.1 纵移段钢管拱

纵移段钢管拱利用汽车吊在89~95#墩的简支箱梁的钢管支架上,以从拱脚向拱顶的顺序,分15 小节段对称拼装纵移段钢管拱。主桥连续梁施工完成后,通过纵移系统将钢管拱“整体纵移”至设计合龙位置。

2.2 拱脚段钢管拱施工

小里程侧拱脚段钢管拱在纵移段钢管拱纵移到位以后开始拼,大里程侧在主桥连续梁施工过程中即可进行钢管拱的拼装。

2.3 嵌补段施工

钢管拱合龙采用“配切法”,即在合龙前连续观测合龙口的尺寸,配切嵌补段长度,然后在合适温度下,直接嵌入嵌补段,利用码板临时焊接锁定。合龙连接前,对拱轴线进行最后精确调整,确认与设计相符后进行合龙连接。

2.4 钢管拱内混凝土施工

钢管拱合龙以后,浇筑拱内混凝土。拱肋微膨胀混凝土从低处往高处的泵送顶升法施工,弦管内混凝土采用一级泵送,腹板内混凝土采用二级泵送。

2.5 吊杆施工

待拱内混凝土强度满足要求后,进行吊杆的安装施工,吊杆安装按照先长吊杆后短吊杆,跳开张拉的原则进行,吊杆均采用单端一次张拉工艺。

3 钢管拱主要施工方法

3.1 纵移段钢管拱拼装施工

3.1.1 纵移段拼装施工方案

首先将15 个加工节段运至现场后,在后场将加工节段拼装成为9 个安装节段,拼装节段最大轴线长度约为31.7m,重量约为47t。然后采用两台160t 汽车吊抬吊安装节段,拼装顺序为自两端至顶部。

3.1.2 支架结构设计

支架基础需与梁体有可靠连接,顶部设置16mm 底板与立柱连接。

支架共对称设置14 排钢管,每两排钢管立柱设置成一组,形成格构结构。两组之间预留约22m 的钢管拱的拼装空间,每节钢管拱排装节段支撑在两组支架上。每排钢管立柱顶部设置双拼I45a 型钢作为承重梁,两端设置悬挑三角架,承重梁上设置“月牙型”钢管拱托盘组件和钢管拱撑杆。

3.1.3 支架搭设施工

3.1.3.1 支架基础施工

在现浇箱梁施工时,提前在梁顶部上预埋25 锚筋,钢管立柱安装前,安装16mm 厚的底板,底板用M24 套筒固定,施工过程中保证地板与梁面密贴。

3.1.3.2 钢管立柱施工

根据钢管底标高及钢管立柱顶标高,后场下料加工立柱。为保证钢管立柱的稳定,钢管立柱与平联应同步施工。

3.1.3.3 平联、斜撑施工

平联吊装前根据图纸准确放样出平联标高位置,施工过程中严格控制平联与钢管、平联与斜撑的焊缝质量及厚度。

3.1.3.4 承重梁

承重梁采用双拼I45a 型钢,均采用汽车吊在箱梁上吊装。承重梁安装前,需在现场切割桩顶槽口和焊接承重牛腿。牛腿顶面和桩顶开槽口标高都需测量放样,严格控制桩牛腿面的标高和平稳度。

3.1.3.5 钢管拱支撑装置

支架顶部设置“月牙型”钢管支撑底座装置,装置包括:支撑板、垫板、加劲板等,其支撑钢板均采用16mm 厚钢板。

3.1.4 纵移段钢管拱块段拼装

3.1.4.1 拼装纵移台车,吊装钢管拱块段AX1 和AX15,并测量钢管拱标高及轴线位置,测量无误后临时固定。

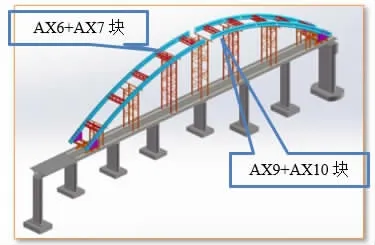

图1 纵移段钢管拱拼装第一步

图2 纵移段钢管拱拼装第二步

图3 纵移段钢管拱拼装第三步

3.1.4.2 吊装钢管拱块段AX2+AX3 块和AX13+AX14 块两侧钢管拱节段,测量钢管拱标高、轴线位置及接头拼缝,然后安装测量相应的横撑及斜撑。

3.1.4.3 以相同的方法,完成钢管拱AX4+AX5 块段和AX11+AX12 块段和相应横撑、斜撑的安装。

3.1.4.4 以相同的方法,完成钢管拱AX6+AX7 块段和AX9+AX10 块段和相应横撑、斜撑的安装。

3.1.4.5 安装钢管拱合龙块段AX8 块,并安装相应的横撑及斜撑,完成整个纵移段钢管拱的拼装。

图4 纵移段钢管拱拼装第四步

图5 纵移段钢管拱拼装第五步

3.2 纵移段钢管拱纵移施工

3.2.1 施工方案简述

纵移段钢管拱拼装完成后,在拱脚钢箱上安装临时预应力系杆千斤顶和钢绞线,然后分级张拉预紧临时系杆钢绞线,使钢管拱形成临时系杆拱结构,使钢管拱支承力由支架转换至拱脚纵移台车上,使钢管拱与拼装支架脱离,最后从中间向两边对称拆除钢管拱拼装支架。利用纵移系统,将纵移钢管拱从拼装位置平稳地推移到主跨的设计位置。

3.2.2 纵移系统设计

钢管拱顶推纵移系统拟包括:纵移轨道、纵移台车、顶推系统。

3.2.2.1 纵移轨道

顶推轨道设计为两组共4 根P43 钢轨,两组轨道中心间距7.9m,每组轨道由2 根P43 钢轨组成,间距50cm。钢轨下设置15cm 厚C50 混凝土基础,基础宽1.0m,内部设置φ10 钢筋网片及构造钢筋混凝土基础和梁面采用塑料薄膜隔开,混凝土基础表面预埋带锚筋的10mm 支座钢板以便于固定上部钢轨。

3.2.2.2 纵移台车

纵移台车分别设置在钢管拱钢管拱的两端位置,由“支撑架+轮箱组+钢箱”组成,临时预应力系杆均安装和固定在纵移台车上。

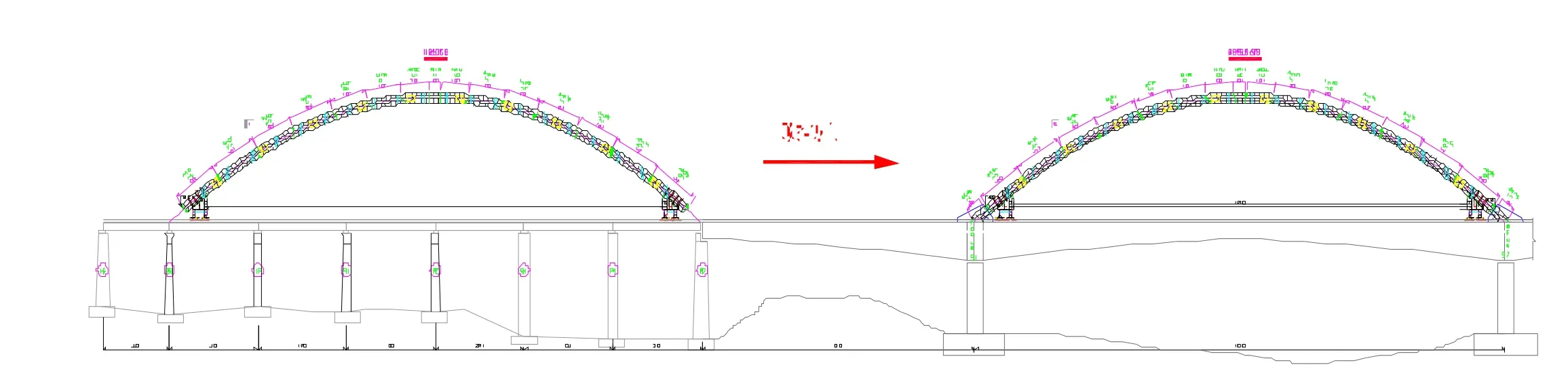

图6 钢管拱纵移示意图

台车钢箱为Q345B 钢板组焊结构,通过抱箍的紧固力和钢箱腹板上的间断焊缝与钢管拱连接固定。单个钢箱设置4 个抱箍,并且为了有效传递张拉力,钢箱腹板每侧与钢管拱通长焊接,焊缝厚度不得小于最小母材厚度。钢箱上设置钢管拱临时系杆锚固点。

钢管拱支撑架采用箱型结构。箱型支撑架同行走轮箱组采用销接连接,与钢箱都采用焊接形式连接。箱型支撑架共设置2道,架体由16mm、24mm 钢板组焊而成,支撑架之间采用平联连接成为整体。

3.2.2.3 纵移顶推系统

顶推系统由顶推油缸和夹轨器组成,顶推系统设置在前进端纵移台车后部,共设置2 个50t 液压千斤顶。

3.2.3 临时系杆施工

3.2.3.1 临时系杆安装

由于中跨整体纵移段钢管拱水平长度达187.5m,重约762t,经计算在无临时水平系杆的条件下拱顶会产生较大的下挠,无法按设计线形要求完成主拱安装。为了防止钢管拱下挠过大,钢管拱纵移过程中直至主拱合拢前,都需要安装临时水平系杆结构。

3.2.3.2 临时系杆张拉

通过计算比选,钢绞线临时系杆的初拉力为1200KN,使用12 根Φ15.2 钢绞线,拱顶最大变形14.1mm。临时系杆分三级进行张拉,张拉过程中保证四束钢绞线的同步性。

3.2.4 支架拆除

支架拆除设备采用Q50t 汽车吊,应按照“从两端向跨中”的顺序对称进行。支架拆除应首先割除钢管拱底座支撑钢板,然后依次拆除垫梁→承重梁→钢管立柱。

3.2.4.1 卸载

临时水平系杆张拉完成后,理论上钢管拱作用力由支架转移至拱脚台车上,检查每个支撑点的脱空情况。

按照“从两端向跨中”的顺序,对称割除钢管顶的弧形支撑钢板,使钢管拱与支架脱离。拆除过程中,采用薄钢板覆盖保护每个支撑点下10m 范围内的钢绞线。

3.2.4.2 拆除

汽车吊站在桥面上,拆除按照由上往下的顺序依次拆除垫梁→承重梁→钢管立柱。全部拆除以后,重新观测整个拱架的线型变化,如线形变化较大,得新计算和调整临时系杆的张拉力。

3.2.5 轨道基础施工

钢管拱纵移轨道基础在梁体施工完成后进行施工。基础采用C50 混凝土基础,基础内部配置φ10 钢筋网片及构造钢筋。轨道每间隔1.0m 与基础内部预埋的钢板固定,预埋钢板的高程全部由测量检查放样,同一个横断面内,4 根轨道的预埋钢板的标高差小于1mm。

基础混凝土达到强度后,安装固定钢轨前,每块座板上焊接压板,对称反压轨道。

3.2.6 钢管拱纵移施工

纵移过程是使用纵移系统将为197.5m 长、40.8m 高、12m 宽和762t 重的纵移段钢管拱整体顶推约297m 至主桥中跨设计位置,是整个钢管拱安装中施工要求和风险性最高的一个环节。

钢管拱设计顶推前进速度约为0.5m/min,顶推距离约297m,预计顶推到位时间约10h。顶推液压千斤采用液压连续同步千斤顶,单顶推力以50t 计算。两套设备及一套备用设备型号规格一致,液压缸一端连接到夹轨器,一端连接到钢管拱前进方向的轮箱,顶推设备布置再前端轮箱上,轮箱上焊接耳板与液压缸销接连接。

两个夹轨器操作人员操作两台夹轨器,两个泵站操作人员分别控制两个液压缸,四个拱脚需要四个技术人员监测四个拱脚的行进速度,现场负责人作为总指挥,进行综合控制。

准备工作做好后开始顶推作业,两个泵站操作人员需要配合工作,同时顶推。其他人员根据事先在轨道上标注好的标记检验钢管拱的四拱脚速度,当出现两侧轮箱行进不一致时,在下次顶推时慢的一侧液压缸多顶推出相应距离。沿轨道将钢管拱顶推到位,并与拱脚连接。

4 结论

大跨度连续梁拱施工时,因受征拆等不确定性因素导致工期滞后的情况可以通过改变施工方法,采用连续梁钢管拱异位拼装并整体纵移的施工方案进行施工,可有效缩短工期3 个月以上,确保工程施工按期保质保量完成。