三履带滑模摊铺机液压系统低速带载行走稳定性分析及优化

2021-03-23武浩浩

武浩浩

(徐州华清京昆能源有限公司,江苏 徐州221001)

三履带滑模摊铺机是高质量、高速度修建水泥混凝土排水沟、路缘石、防撞墙等路面构造物的现代化机械施工装备,它集成了计算机、自动控制、机械制造及现代水泥混凝土的应用技术[1]。三履带滑模摊铺机施工时行走速度最大3m/s,受施工存在路拱、凹坑、凸起、转弯等路面特征影响,带动模具复制路面特征到成型的路缘石或防撞墙上[2]。尤其是当输料舱满料时最为明显,进一步测试数据,输料压力约为80bar-120bar,因此行走压力在20-80bar 时,行走与输料相互影响。为满足施工连续性、稳定性要求,通过AMESIM 仿真和整机行驶工况试验,设计能够实现自动适应路面特征的行走系统,提高行走系统的可行性和低速稳定性。

1 AMESIM 仿真分析

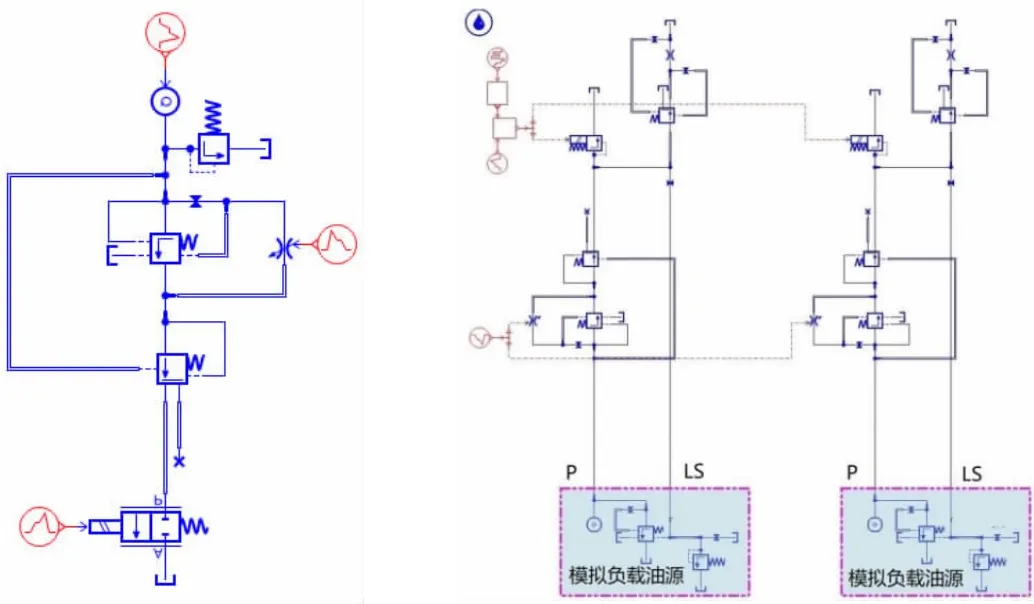

采用典型的负载敏感控制原理,由恒压差泵、电比例调速阀、电磁开关阀、液压马达构成。重点关注电比例调速阀的性能,故先建立该阀的仿真模型,采用HYD 库建模,在液压原理方面建立性能仿真模型[3],如图1 所示。按照先导级最大消耗1.5L 流量计算,当先导级的电比例节流阀通流面积最大时,假设按照阻尼孔压降为5.3bar 的压降、电比例节流阀按照1.6bar压降进行分配,据此,阻尼孔直径约为1.2mm、电比例节流阀相当于直径2mm 的节流孔。由于压力补偿器弹簧设定压力6.9bar,按照6.9bar 压差计算,液控节流阀的最大通流面积约为112.5mm2,相当于直径12mm 的节流孔;当电比例阀全部开启,此时液控节流阀两侧控制压差为5.3bar,而液控节流阀为全开位置,将液控节流阀的弹簧压力设定为3bar,全部开启压差为5.3bar,仿真结果如图2 所示。

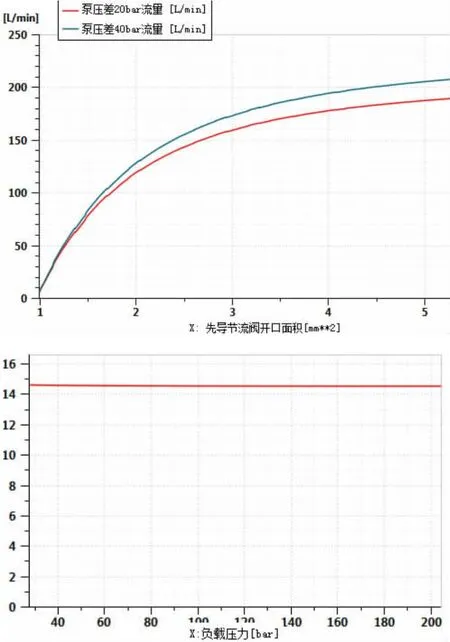

当主节流阀开口度4%(压力补偿器开度3.2%)时,流量为14.6L/min,不受负载变化影响;当主节流阀开口度1.4%时(压力补偿器开度1.3%)时流量为4.8L/min,不受负载影响;仿真中可实现的流量范围5L/min 至190L/min;当流量14.6L/min 时,主阀及补偿器的开度分别为4%、3.2%,开度均很小;泵的压差20bar及40bar 对阀的调速特性影响不大,主要由阀芯本身补偿器决定流量。由于元件的实际性能受电磁力滞环、死点、液压油、温度等等影响,实际很难达到理论模拟的4.8L/min 的下限,电比例调速阀样本只给到19L/min 的流量,也从侧面说明很难覆盖滑模摊铺机速0.3m/min 时要求的1.5L/min 的极小流量。从阀芯设计上,大流量阀很难兼顾小流量性能,极小的阀芯开度很不稳定,存在性能盲区。结合阀芯性能数据及仿真模拟,可以推断当极小车速0.3m/min 时(1.5L/min),只有先导级的电比例节流阀在工作,液控节流阀及补偿阀均未工作,此时流量受泵与负载压差决定。

图1 三履带式滑模摊铺机行走系统仿真模型

图2 泵压差20bar、40bar 时,先导阀开口与主阀调节流量的关系

2 试验设计

依照三履带滑模摊铺机液压原理图上标注的行走液压马达测压点连接液压传感器。利用DEWESoft 数据采集仪采集数据。滑模摊铺机分别加载2.5KN、16KN、18.5KN、37.5KN 有效切线牵引力及最大有效切线牵引力,测量其发动转速、液压马达压力、液压泵压力。

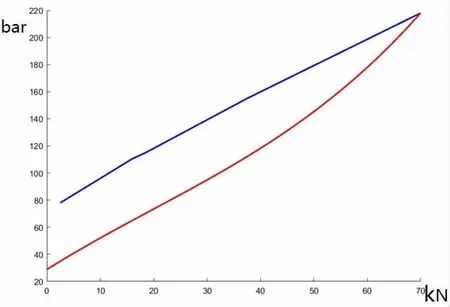

图3 有效切线牵引力与行驶液压系统泵和马达关系拟合曲线

经过测试得知,行驶液压系统在3m/min(滑模摊铺机显视器显示速度)速度下开同步分流阀带载起步停机液压马达液压泵的冲击压力最大为35bar;液压泵起步过程的冲击压力最大为77bar;停机过程的冲击压力最大为228bar,稳定后液压系统液压马达与液压泵的最大压力差为45bar。滑模摊铺机比例阀控制起步、停机过程液压系统冲击压力小于由换向阀控制的起步、停机过程的冲击压力;液压泵与液压马达之间压差过大,压力损失严重。在最大有效切线牵引力7.3KN 工况下,行驶液压系统液压泵的压力为215bar,液压马达压力为175bar(前履带出现打滑)。滑模摊铺机螺旋输料器内加入880kg 水泥混凝土,且不开同步分流阀的情况下,最大有效切线牵引力为73KN(前履带出现打滑)。滑模摊铺机螺旋输料器内加入880kg 水泥混凝土且打开同步分流阀的情况下,最大有效切线牵引力为70KN(三履带静止不动)。2.5KN 有效切线牵引力下行驶液压马达压力为35bar,16KN 有效切线牵引力下行驶液压马达压力为63.75bar,18.5KN 有效切线牵引力下行驶液压马达压力为71.5bar,37.5.5KN 有效切线牵引力下行驶液压马达压力为112bar。通过有效牵切线牵引力与行驶液压马达压力拟合曲线,如图3 所示。滑模摊铺机螺旋输料器内加入880kg 水泥混凝土,且不开同步分流阀的情况下,最大有效切线牵引力为73KN(前履带出现打滑),且同步分流阀未能发挥有效作用[4]。

可以得出液压泵压力与有效切线牵引力拟合方程,式(1),行驶液压马达压力与有效牵切线牵力拟合方程,式(2):

仿真中可实现的流量范围5L/min 至190L/min;当流量14.6L/min 时,主阀及补偿器的开度分别为4%、3.2%,开度均很小;泵的压差20bar 及40bar 对阀的调速特性影响不大,主要由阀芯本身补偿器决定流量;由于元件的实际性能受电磁力滞环、死点、液压油、温度等等影响,实际很难达到理论模拟的4.8L/min 的下限,阀的样本只给到19L/min 的流量,也从侧面说明很难覆盖NC1300 车速0.3m/min 时要求的1.5L/min 的极小流量。从阀芯设计上,大流量阀很难兼顾小流量性能,极小的阀芯开度很不稳定,存在性能盲区。

根据实验测试结果,滑膜摊铺机显示器显示行驶速度1m/min、3m/min、5m/min、10m/min,实际测量行驶速度分别为1.154m/min、1.686m/min、3.372m/min、4.054m/min。分析发现,行走速度调节取决于速度电位计,电位计输入线性对应比例阀目标输出,形成电流闭环反馈;无行走速度传感器检测,显示器上显示的行走速度值(m/min)根据电位计输入,如在低速模式下,计算对应出相应的行走速度,程序上增加修正系数处理生成。

3 改进方案

并联一路小流量电比例调速阀,用于实现低速稳定性,在液压马达上增加马达转速传感器,可实现3m/min 以内的精确调速,电气方面,增加相应的逻辑控制,当施工车速3m/min 及以内时,用新增的电比例调速阀工作,当施工车速高于3m/min 时,仍用原P 电比例调速阀;为实现最核心的施工行走问题,分流阀按照3m/min 车速进行选型,两级分流阀分流比为2:1、1:1,需要厂家再确定具体阀芯型号,因插孔改变,此改动原有行走阀组无法采用;也可以直接改成一分三的分流阀,按总流量15L/min 左右选型;液控换向阀,换向压力至少为13bar,完全换向17.2 至27.6bar,结合行走压力只有20bar 的工况,此压力不足以保证液控换向阀换向,不能保证开启分流模式,该阀接外部控制油源。同时在行走马达上加装马达转速传感器,并在转向油缸内部设置位置传感器,以提高调速阀获取数据的准确性。

4 结论

三履带滑模摊铺机带载行驶过程的稳定性直接影响了水泥砼的成型质量,通过分析液压系统工作原理,采用AMESIM仿真分析配套的电比例调速阀液压原理方面的性能,发现电比例调速阀的流量稳定下限高于实际工况所需流量,通过实际试验验证了各个带载工况电比例调速阀所需流量与实际流量的差别,提出了并联小流量电比例调速阀的临时改进措施和按照车速采用分流阀的长远改进方案,并对影响测量准确性的传感器进行优化,改进后的行走系统稳定性得到较好改善。