基于三辊分散原料的3Y-ZrO2/Al2O3陶瓷的制备与表征

2021-03-22郑精武车声雷

潘 晨,乔 梁,郑精武,蔡 伟,应 耀,车声雷

(1 浙江工业大学 材料科学与工程学院,杭州 310014;2 浙江工业大学 磁电功能材料研究所,杭州 310014)

氧化锆陶瓷因耐高温、耐磨损、良好的生物相容性和化学惰性等优异性能,在高温结构件、氧化物燃料电池、5G手机背板、牙科材料等领域应用非常广泛[1-4]。常压下氧化锆有立方相、四方相和单斜相3种晶型[5]。由于从高温到低温的晶型转变引起体积膨胀[6-7],单纯氧化锆陶瓷烧结冷却到室温会产生开裂,通常采用Y2O3作为稳定剂将氧化锆四方相稳定到室温。研究发现,Y2O3的添加量[8-9]和晶粒尺寸[10-11]对ZrO2最终相组成有重要影响。Y2O3(3%(摩尔分数))-ZrO2为常见的钇稳定ZrO2陶瓷(3Y-ZrO2),其主相为亚稳四方相(t),在应力诱导下,该四方相转为单斜相(m)发生体积膨胀,从而使裂纹扩展受到阻碍,提高3Y-ZrO2陶瓷的强度[12]。

3Y-ZrO2粉体原料成本较高,而Al2O3陶瓷粉体价格低,绝缘性能优良,被广泛用于制作集成电路的基板。为了发挥两者优势,ZrO2-Al2O3复相陶瓷一直是先进陶瓷材料领域的研究热点[13-19]。在使用ZrO2增韧Al2O3陶瓷(zirconia toughening alumina,ZTA)的研究中发现,Al2O3陶瓷中加入四方多晶ZrO2(tetragonal zirconia polycrystals,TZP),通过微裂纹和应力诱导相变机制可提高其韧性和强度[5]。然而,在Al2O3增强增韧3Y-ZrO2陶瓷(alumina toughening zirconia,ATZ)的研究中,Nevarez-rascon等[19]发现,即使Al2O3的质量分数高达50%,仍然没有检测到m相的生成。由此可见,对ZrO2-Al2O3陶瓷来说,影响氧化锆t相亚稳的因素复杂,在工程实践中精确控制仍然比较困难。Al2O3粉体粒度、体积分数以及烧结工艺条件对氧化锆t到m相转变的影响得到人们广泛重视,然而,其他制备工艺条件的变化对复相陶瓷的相组成,显微结构与力学性能的影响,研究仍然较少。

对3Y-ZrO2/ Al2O3陶瓷来说,原料粉体的均匀分散是其制备的关键。商用3Y-ZrO2粉体多为纳米尺寸,而Al2O3粉体则主要集中在微米和亚微米尺寸范围内。这样,对超细ZrO2和Al2O3粉体的混合分散,成为工程实践中的一个重要技术问题。现有混合分散工艺多采用搅拌机干混或球磨机湿混的方式。然而,搅拌干混粉尘大且混合分散难均匀,球磨湿混则需大量的水作分散介质,后期干燥时间长。另外,由于Al2O3和3Y-ZrO2粉体密度和粒度差异均较大,稀的球磨浆料在长时间的干燥过程中也容易引起两种粉体的分离。考虑到聚合物基复合材料制备中常用三辊混合工艺来将超细陶瓷粉体填料分散在高黏度聚合物基体中,本工作通过三辊混合分散、模压成型和烧结制备粗细两种Al2O3粉体增强的3Y-ZrO2复相陶瓷,并研究其相组成、显微结构和弯曲强度之间的关系,同时对比分析三辊混合与传统球磨湿混方式工艺的差异及对3Y-ZrO2/Al2O3陶瓷性能的影响。

1 实验

1.1 材料制备

表1为粗细两个Al2O3系列样品的配方。本实验所用原料为商用3Y-ZrO2(TZP, 80 nm)粉和粗细两种粒径的α-Al2O3粉(3 μm和0.3 μm)。在70 g Al2O3和3Y-ZrO2混合粉体中添加30 g质量分数5%的聚乙烯醇(PVA)水溶液,在三辊混合机上混合0.5 h,然后将该浆料在80 ℃烘干,过60目筛后得到3Y-ZrO2/Al2O3混合粉体。再将混合粉体放入43.20 mm×4.95 mm的长方体模具中,在150 MPa下压制成标准样条,于空气氛下加热至650 ℃除去PVA,然后继续升温至1500~1600 ℃烧结2 h,烧结收缩后标准样条尺寸约为34.50 mm × 4.00 mm × (2.5~3.1) mm。为了分析三辊混合方式与传统球磨湿混方式的差异,在70 g Al2O3和3Y-ZrO2混合粉体(Ⅰ-20和Ⅱ-30)中添加210 g去离子水,在行星球磨机上球磨3 h,球磨转速250 r/min,然后按照相同的工艺模压成型与烧结(1600 ℃,2 h),得到球磨对比样品(分别标记为IB-20和IIB-30)。

表1 粗细Al2O3样品的配方

1.2 表征

用阿基米德排水法测定所得陶瓷样品的密度。用XRD(Bruker AXS)分析样品的物相组成,并通过式(1)和(2)计算出烧结样品中氧化锆单斜相的体积分数(Vm)[20]:

(1)

(2)

2 结果

2.1 复相陶瓷密度

图1为Al2O3不同体积分数下Ⅰ(粗Al2O3粉),Ⅱ(细Al2O3粉)两个系列烧结样品的密度。从图1可以看出,由于Al2O3密度小于3Y-ZrO2,因此,随粗细两种Al2O3体积分数的增加,3Y-ZrO2/Al2O3复相陶瓷密度均逐渐减小,且两者变化趋势基本一致。在没有助烧剂添加的情况下,与ZrO2相比,Al2O3在1500~1600 ℃之间的烧结是较困难的,因此,复相陶瓷的密度主要由3Y-ZrO2相的烧结密度决定。虽然细Al2O3粉的烧结活性高,但由于ZrO2所占体积分数较大,Ⅰ,Ⅱ两种样品在同样条件下的致密度差别不大。

图1 Ⅰ(a),Ⅱ(b)两个系列烧结样品的密度

2.2 复相陶瓷相组成

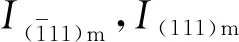

图2为1500~1600 ℃烧结的3Y-ZrO2/Al2O3复相陶瓷的XRD图。从图2可以看出,没有添加Al2O3时,3Y-ZrO2为典型的四方相(t相),没有检测到单斜相(m相)生成。而在添加粗Al2O3粉的样品中,除α-Al2O3和t-ZrO2外,还有m-ZrO2的衍射峰。并且,m相的衍射峰随Al2O3体积分数的增加而变高,其体积分数的计算结果如表2所示。当细Al2O3粉添加时,样品中没有检测到明显的m-ZrO2衍射峰,然而,四方相ZrO2的衍射峰却随Al2O3体积分数的增加向右偏移。与不加氧化铝的样品相比,添加细Al2O3(Ⅱ-20)的样品中t-ZrO2的最强峰从30.24°偏移到30.42°(1500 ℃)。这表明,Al2O3与3Y-ZrO2之间可能发生固溶作用。

图2 Ⅰ,Ⅱ两系列样品的XRD图

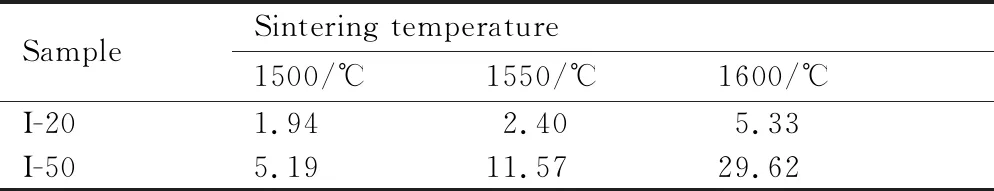

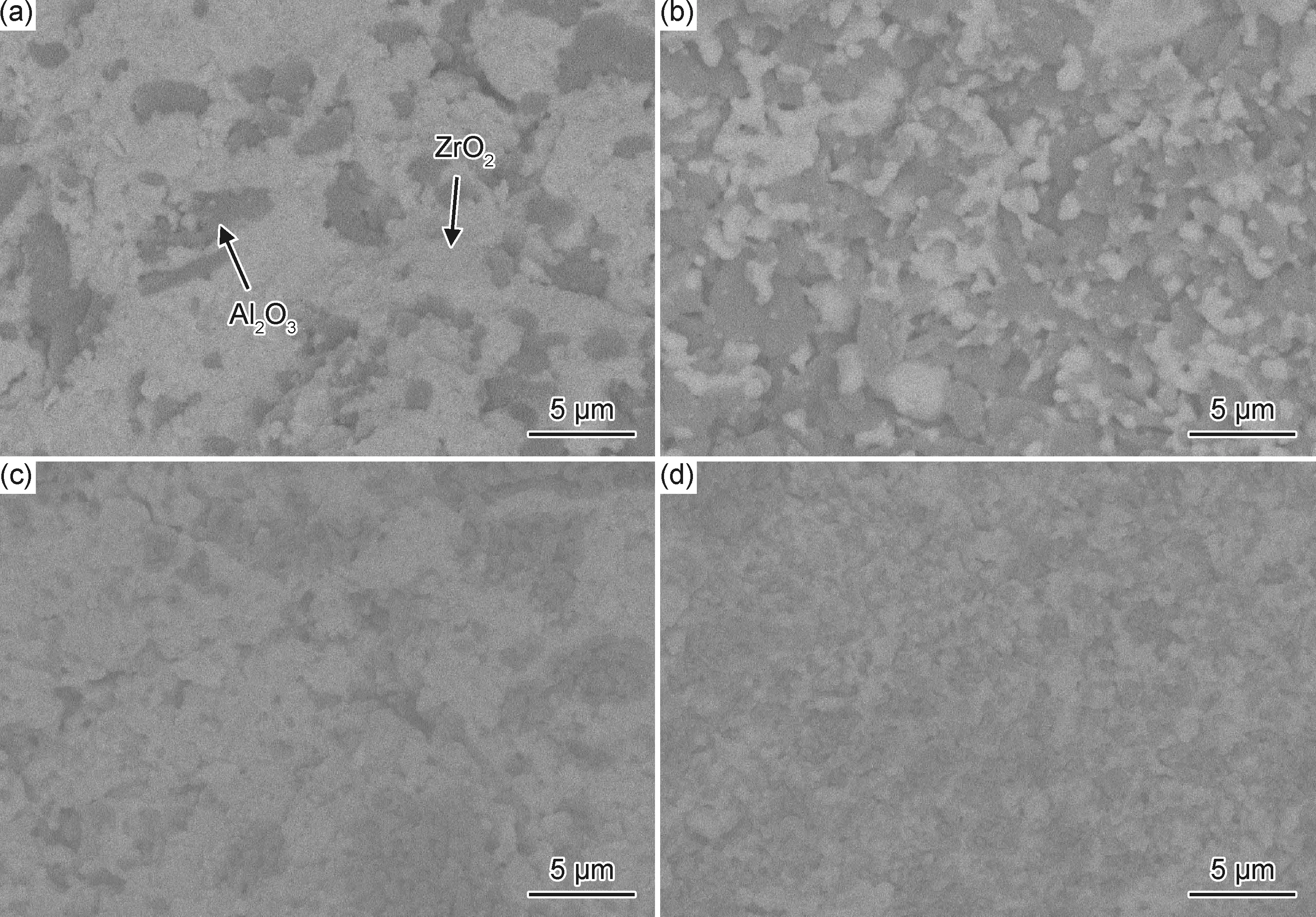

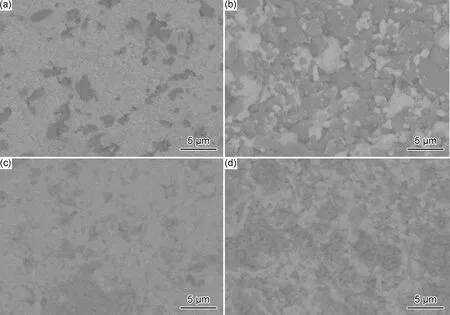

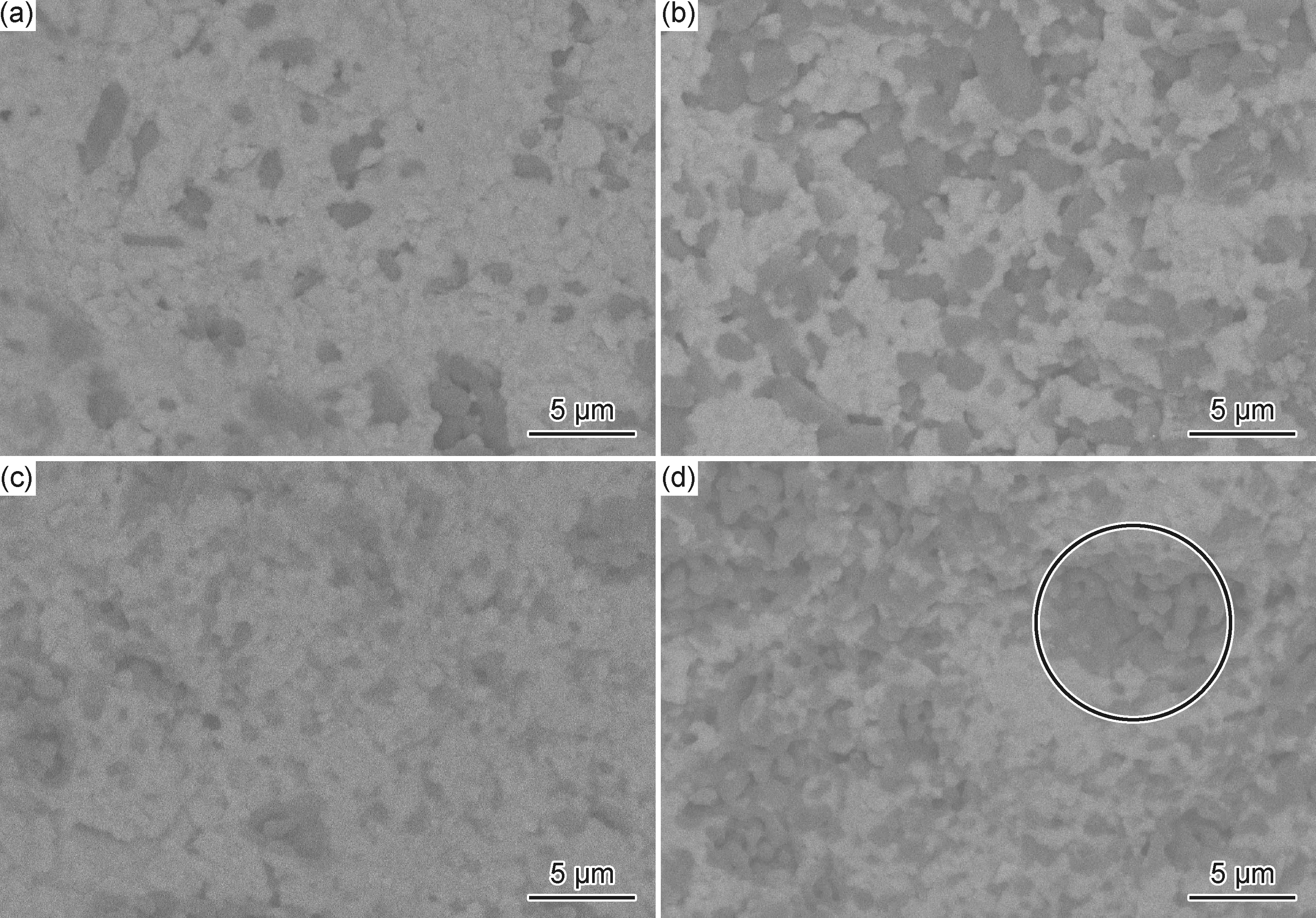

2.3 复相陶瓷显微结构

图3,4,5分别为Ⅰ,Ⅱ两种样品在1500,1550 ℃和1600 ℃烧结后的背散射(BSE)图,图3~5中明亮区域为ZrO2分布区,灰暗区域为Al2O3分布区,黑色区域为气孔分布区。可以看出,大多数的Al2O3粉能够很好地分散于ZrO2基体中,而少量未完全分散开的Al2O3粉形成最大尺寸5~10 μm的微聚集区(如图5(d)中圆圈区域),这表明三辊混合分散的极限尺寸在该范围内。当氧化铝颗粒较粗(3 μm),与这一分散极限接近时,微聚集区便不明显。另外,还发现,在Al2O3微聚集区中,含有少量闭气孔,这与单纯Al2O3烧结困难有关。由于大部分的细晶Al2O3被分散于3Y-ZrO2基体间,这些细晶与ZrO2基体之间产生固溶,从而导致t相衍射峰的偏移。

表2 添加粗Al2O3时复相陶瓷中m-ZrO2的体积分数(%)

图3 Ⅰ,Ⅱ两种样品在1500 ℃下烧结后的BSE图

图4 Ⅰ,Ⅱ两种样品在1550 ℃下烧结后的BSE图

图5 Ⅰ,Ⅱ两种样品在1600 ℃下烧结后的BSE图

图6为Ⅰ-20样品在1600 ℃下烧结后的断面形貌和元素分布图。从图6可以看出,虽然在大晶粒Al2O3周围是ZrO2相,但Al元素与Zr元素的分布仍然存在明显的重叠现象。由于所用ZrO2原料中含有Y2O3稳定剂,而Y2O3与Al2O3在1600 ℃以下可以生成钇铝酸盐化合物[21],因此,在Al2O3和3Y-ZrO2界面,出现Al2O3-Y2O3-ZrO2三相的固溶是可能的。从图2还可看出,添加体积分数为20%的粗Al2O3粉的样品在1600 ℃烧结后,t-ZrO2相最强衍射峰向右发生偏移,而细Al2O3样品中t相偏移发生在更低温度(1500 ℃),这也与Al2O3活性大、有利于固溶有关。

图6 Ⅰ-20样品在1600 ℃下烧结后的断面形貌(a)和元素分布图(b)

2.4 复相陶瓷弯曲强度

图7为Ⅰ和Ⅱ两种样品在1500~1600 ℃烧结后的弯曲强度。从图7可以看出,对粗Al2O3粉来说,随其体积分数增加,陶瓷样品的弯曲强度出现最大值,这表明,适量的Al2O3添加可以提高ZrO2陶瓷的强度,然而,当Al2O3体积分数超过20%时,强度又急剧下降。对细Al2O3粉来说,弯曲强度的变化规律有所不同。当烧结温度为1500 ℃和1550 ℃时,Al2O3对复相陶瓷的增强效果不明显,复相陶瓷的强度随氧化铝体积分数的增加而缓慢下降;当烧结温度为1600 ℃时,复相陶瓷的强度在Al2O3体积分数为30%时达到最大值,之后缓慢降低。另外,还可发现,当Al2O3体积分数为50%时,含有细Al2O3粉的复相陶瓷样品具有更高的强度。

图7 Ⅰ,Ⅱ两种样品在1500~1600 ℃烧结后的弯曲强度

3 讨论

在Al2O3增强3Y-ZrO2复相陶瓷中,影响弯曲强度的因素主要有致密度,t-ZrO2到m-ZrO2转变以及Al2O3在ZrO2中的分布状态。由图3~5可以看出,气孔主要存在于Al2O3晶粒间,随Al2O3体积分数增加而增多,虽然细Al2O3粉有相对较高的烧结活性,然而,由于微聚集区中Al2O3晶粒尺寸小,数量多,导致总的气孔率更高。因此,含有粗细Al2O3粉的两种复相陶瓷密度差别不大(图1)。然而,添加细Al2O3粉的复相陶瓷弯曲强度下降更缓慢,这与ZrO2的相组成以及Al2O3的分布状态有关。

当采用三辊混合时,由于粗的Al2O3粉体分散容易,且其尺寸与分散极限相当,因此,Al2O3晶粒微聚集区不明显。此时,m-ZrO2相的生成对复相陶瓷弯曲强度的影响占主导。当Al2O3体积分数较低(≤20%)时,复相陶瓷烧结后冷却到室温过程中,由于ZrO2相热膨胀系数[22](10.8×10-6℃-1)大于Al2O3相[23](8.6×10-6℃-1),会在两相中残留压应力,从而增加复相陶瓷的强度(图7(a))。当Al2O3体积分数继续增加到50%时,一部分Al2O3和ZrO2变为交错分布状态(见图3~5)。此时,被Al2O3包围的ZrO2中存在张应力,张应力诱导促进t-ZrO2转变为m相[24],如图2和表2所示。这样,在Al2O3相烧结不充分和m-ZrO2生成的共同作用下,复相陶瓷的弯曲强度快速下降。

当分散于ZrO2间的Al2O3为细晶时,引起ZrO2压应力与张应力的变化相对较小,这减弱了两相之间热膨胀系数差异引起的残余应力的作用;同时,如图2所示,由于Al2O3和3Y-ZrO2界面发生固溶,一方面增加界面的结合强度,另一方面可抑制m-ZrO2生成[25],从而延缓弯曲强度的下降。当少量Al2O3团聚体形成细晶微聚集区时,由于结构疏松,可以缓和Al2O3体积分数较高时复相陶瓷中的张应力,有利于抑制ZrO2从t相到m相的转变;另外,随烧结温度升高,微聚集区中Al2O3细晶之间的烧结程度也增加。这两方面的作用,都使得细Al2O3粉体积分数增加,复相陶瓷的弯曲强度下降趋势变缓。

因此,Al2O3晶粒聚集区自身强度的增加,Al2O3-ZrO2两相界面的结合增强以及m-ZrO2生成受到抑制3方面共同作用,超过了Al2O3晶粒聚集区中微气孔增加的不利影响,使得细Al2O3粉体积分数为30%的复相陶瓷样品在1600 ℃烧结时出现弯曲强度最大值(图7(b)),而在高添加量(体积分数50%)时,其强度明显又高于粗Al2O3粉体的样品,并且整体的弯曲强度变化波动更小。

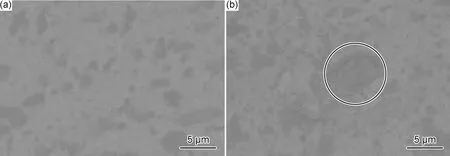

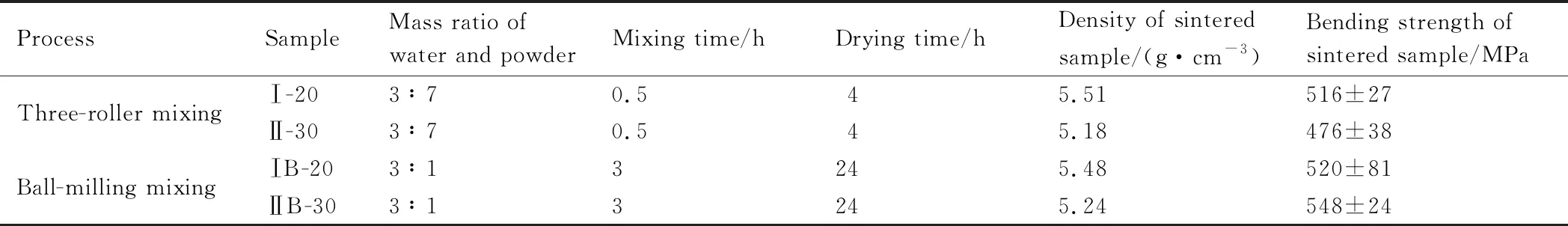

图8为ⅠB-20和ⅡB-30两种球磨混合样品在1600 ℃下烧结后的BSE图。从图8也发现存在细晶Al2O3微聚集体,这表明两种混合方式的分散效果相似。表3为相同配方下,三辊和球磨两种混料工艺以及最终所得陶瓷性能的对比。从表3可以看出,采用三辊混合方式得到的陶瓷样品的致密度和弯曲强度与球磨湿混基本相同。然而,对相同量陶瓷粉体原料来说,三辊混合所用水量、混合时间和干燥时间均可明显缩短,这对提高生产效率有极大的意义。

4 结论

(1)在三辊混合分散的Al2O3增强3Y-ZrO2复相陶瓷中, 除常见的Al2O3晶粒弥散相和3Y-ZrO2晶粒连续相外,还发现最大尺寸5~10 μm的Al2O3晶粒微聚集区,该尺寸代表三辊混合方式的分散极限。

图8 球磨混合样品在1600 ℃下烧结后的BSE图

表3 三辊和球磨两种混料方式的对比

(2)当添加粗Al2O3粉时,复相陶瓷中相组成为α-Al2O3,3Y-ZrO2(t相)和3Y-ZrO2(m相);当添加细Al2O3时,没有检测到m相ZrO2的生成,同时发现t相ZrO2的衍射峰向右偏移。

(3)当适量Al2O3添加时,在1600 ℃烧结的复相陶瓷中可以得到最大的弯曲强度。当Al2O3体积分数超过30%时,复相陶瓷的弯曲强度均下降,但含有细Al2O3粉的样品,弯曲强度的变化更为平缓。