Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷的微波介电性能研究

2021-03-22张文娟

张文娟

(河北中瓷电子科技股份有限公司,河北 石家庄 050200)

随着移动通讯、卫星电视、车载雷达、全球定位系统(GPS)等微波技术的飞速发展,微波器件及整机设备的小型化、集成化、高频化、多频化及低成本化已成为当前微波技术领域发展的必然趋势[1-5]。微波介质陶瓷是制造微波频段下介质谐振器、介质滤波器等元器件的关键材料,要求其具有较高的介电常数来减小微波器件的尺寸,更高的品质因数来降低损耗,近零的谐振频率温度系数来增加其频率的稳定性。金红石结构的Zn0.15Nb0.3Ti0.55O2[6]有着较好的微波介电性能:εr=91,Q×f=10000 GHz,且烧结温度适中(1050℃),但是它的谐振频率温度度系数太大(τf=353×10-6/℃),限制了其应用。Li 等研究者在文章中探讨了Zn0.15Nb0.3Ti0.55O2陶瓷在低温共烧陶瓷(LTCC)方面的潜在应用[7],研究表明Zn0.15Nb0.3Ti0.55O2陶瓷中掺入质量分数1.5% Li2O-B2O3-SiO2,可以使烧结温度降到900℃,且保持较大的介电常数εr=73.6,较高的品质因数Q×f=8000 GHz,但是其谐振频率温度系数依然较大(τf=270×10-6/℃)。随后Chen等研究者考虑用离子取代的方式来调节τf值,发现用Ta5+取代Nb5+可以改善Zn0.15Nb0.3Ti0.55O2陶瓷的微波介电性能[8],但其值依然过大。也有一些研究表明()取代Ti4+可以提高微波介质陶瓷的Q×f值,且降低值,但烧结温度偏高,目前对于低温烧结的金红石结构的微波介质陶瓷研究报道很少。本文重点研究了(Co1/3Nb2/3)4+掺杂对Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷相组成、微观形貌以及微波介电性能的影响,在1075℃烧结,获得最佳的微波介电性能:εr=35.44,Q×f=25862 GHz,τf=5.2×10-6/℃。

1 实验

实验以分析纯级的ZnO,TiO2,Co2O3,Nb2O5作为原料,采用固相烧结法制备陶瓷样品。按照Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)化学式分别配料,然后将配好的料放入球磨罐中,以去离子水为分散剂,氧化锆为球磨介质,在280 r/min下行星球磨7 h。湿料经过烘干、过筛,在900℃下预烧3 h。对预烧后的粉料进行二次球磨(4 h)、烘干和过筛,之后掺入质量分数5%的PVA 造粒,在15 MPa压力下压制成直径15.2 mm、高6.5 mm 的圆柱形生坯。生坯分别在1050,1075,1100和1125℃下烧结4 h后自然冷却至室温。

采用阿基米德法测定烧结样品的密度。利用X 射线衍射仪(XRD,Philips X’Pert ProMPD)对样品的物相进行分析。用扫描电镜(SEM,FEI Inspect F)观察陶瓷的表面微观形貌。利用矢量网络分析仪(HP83752A)测试陶瓷的微波介电性能。谐振频率温度系数通过下式计算得到:

式中:fa表示样品在85℃下的谐振频率;fb表示样品在25℃下的谐振频率。

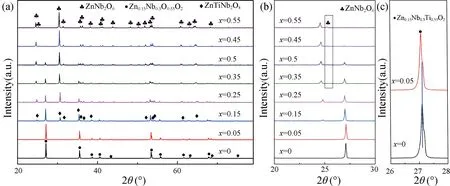

图1 Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷在1075℃下烧结的XRD图谱Fig.1 XRD patterns of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at 1075℃

2 结果与讨论

2.1 物相分析

图1为Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷在1075℃下烧结后的XRD图谱。从图1(a)中可以看出,当x ≤0.05 时,陶瓷的主要衍射峰与金红石Zn0.15Nb0.3Ti0.55O2(JCPDS#79-1186)相的标准衍射峰匹配,同时不存在其他杂相(见图1 x=0图示),说明此时(Co1/3Nb2/3)4+取代Ti4+形成了固溶体,这是由于Co2+(0.065 nm)、Nb5+(0.064 nm)的离子半径大于Ti4+(0.0605 nm)[13],根据布拉格定律,如果发生离子取代衍射峰会向小角度偏移,这一结论可通过图1(c)结果证实。同时可以看出随着(Co1/3Nb2/3)4+含量的增加(0.05≤x≤0.55),Zn0.15Nb0.3Ti0.55O2相对应的衍射峰(27°附近)强度逐渐降低,说明其含量也逐渐减少。当0.15≤x≤0.25时,30.5°附近出现了新的衍射峰,该峰对应着ZnTiNb2O8相(JCPDS#88-1973),说明有一部分的Zn0.15Nb0.3Ti0.55O2相转化成了锰钽矿结构的ZnTiNb2O8第二相,且随着x的增加,ZnTiNb2O8相含量逐渐增加。当x≥0.35时,在25.3°附近发现了新的衍射峰,说明有ZnNb2O6(JCPDS#37-1371)相生成,且从图1(b)中可以看出随着x 的增加,25.3°附近的衍射峰强度逐渐增强,说明ZnNb2O6相含量逐渐增多。

2.2 微观形貌分析

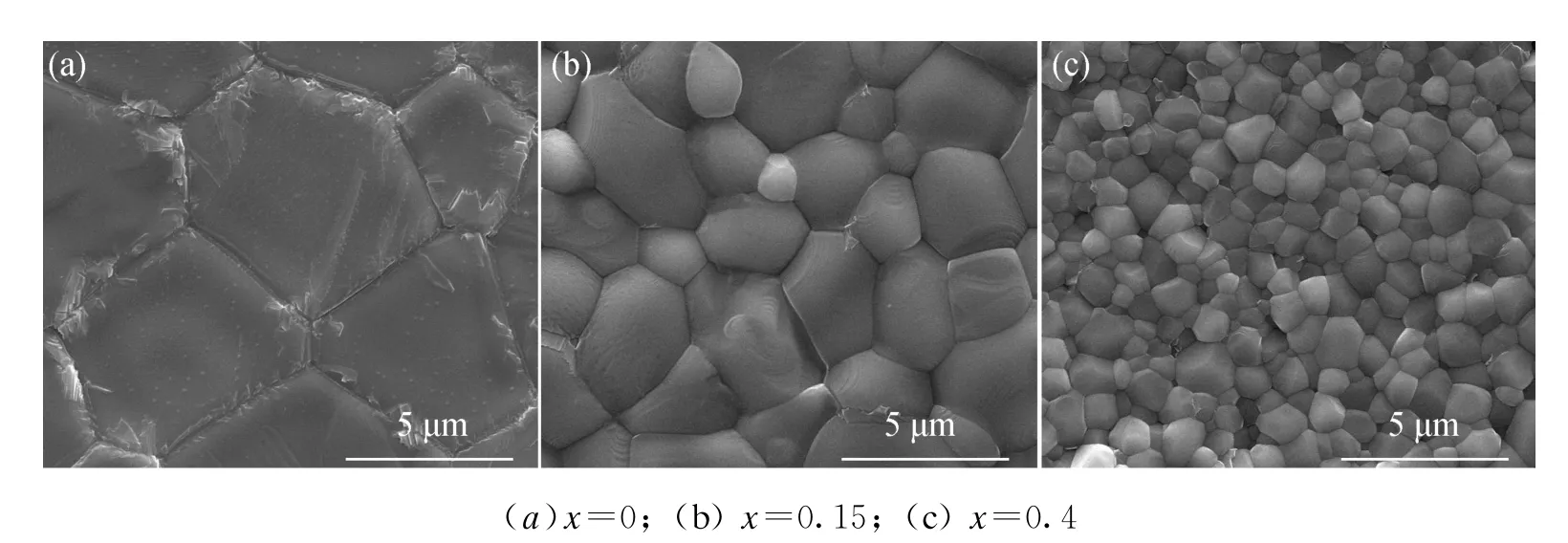

图2为Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.15,0.4)陶瓷在1075 ℃下烧结的SEM 照片。图2中所示样品表面未观察到明显的气孔,说明该温度下Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷已经烧结致密化。由图2(a)可以看出,纯的Zn0.15Nb0.3Ti0.55O2陶瓷晶粒尺寸较大,约10μm。而从图2(a)-(c)可以发现,随着(Co1/3Nb2/3)4+含量的增加,晶粒尺寸逐渐减小,结合物相分析可见,由于第二相Zn TiNb2O8和ZnNb2O6生成,使得陶瓷材料的烧结温度升高,在一定程度上抑制了陶瓷晶粒的长大。

图2 Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷在1075℃下烧结的SEM 照片Fig.2 SEM images of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at 1075℃

2.3 体积密度分析

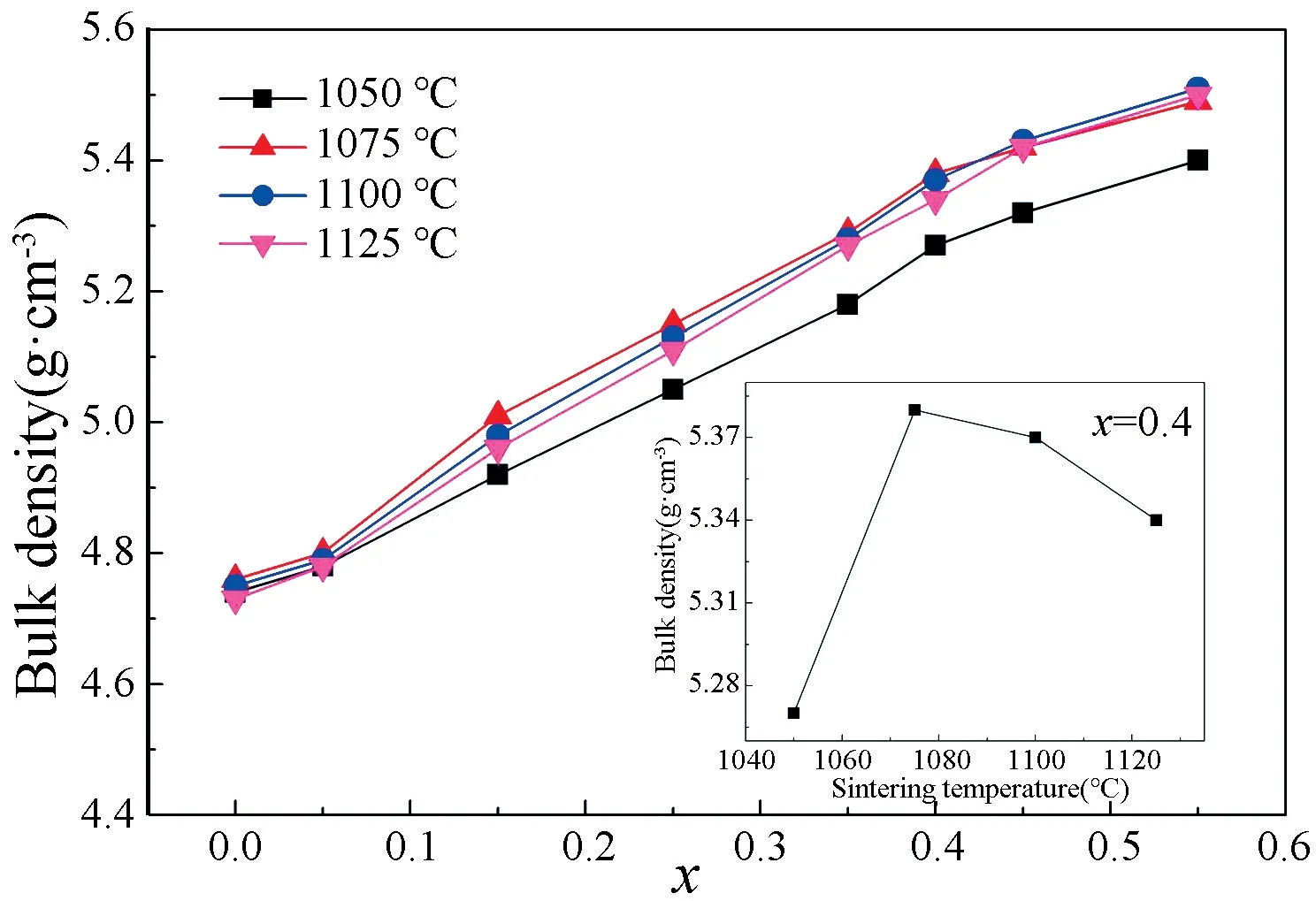

图3 为不同烧结温度 (1050~1125 ℃)下,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷的体积密度随x变化的曲线。可以看出,同一温度下Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2的体积密度随(Co1/3Nb2/3)4+含量的增高而单调的增大。而当x≤0.05时,样品的体积密度增量较少,这是因为该掺杂范围内,样品的晶体结构未发生改变,都是金红石型Zn0.15Nb0.3Ti0.55O2(ρ~4.8 g/cm3)。当x 从0.05增加到0.15,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2样品的体积密度明显增大。这是因为(Co1/3Nb2/3)4+的掺杂量x大于0.15后,生成了第二相Zn TiNb2O8(ρ~5.3 g/cm3)和ZnNb2O6(ρ~5.6 g/cm3),而它们的体积密度都明显大于Zn0.15Nb0.3Ti0.55O2,因此体积密度增加较为明显。图3中的小插图为同一组分(x=0.4)时Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的体积密度随着烧结温度的变化情况。从插图中可以看出,随着烧结温度的升高,体积密度呈现出先增大后减小的趋势。从1050℃到1075℃,随着温度升高,晶粒逐渐长大,气孔排出,体积密度增大,在1075℃时达到最大;而继续升高温度,晶界移动过快,一部分气孔会来不及排出,导致体积密度降低。而当x≥0.45时,可以看出Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2的最大体积密度出现在1100 ℃。这是因为此时Zn TiNb2O8和ZnNb2O6为主晶相,而它们的烧结温度要比Zn0.15Nb0.3Ti0.55O2高,因此最佳烧结温度有所升高。

图3 不同烧结温度(1050~1125℃)下Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷的体积密度随x的变化Fig.3 Bulk densities of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at different temperatures(1050-1125℃)for various values of x

2.4 微波介电性能分析

2.4.1 介电常数

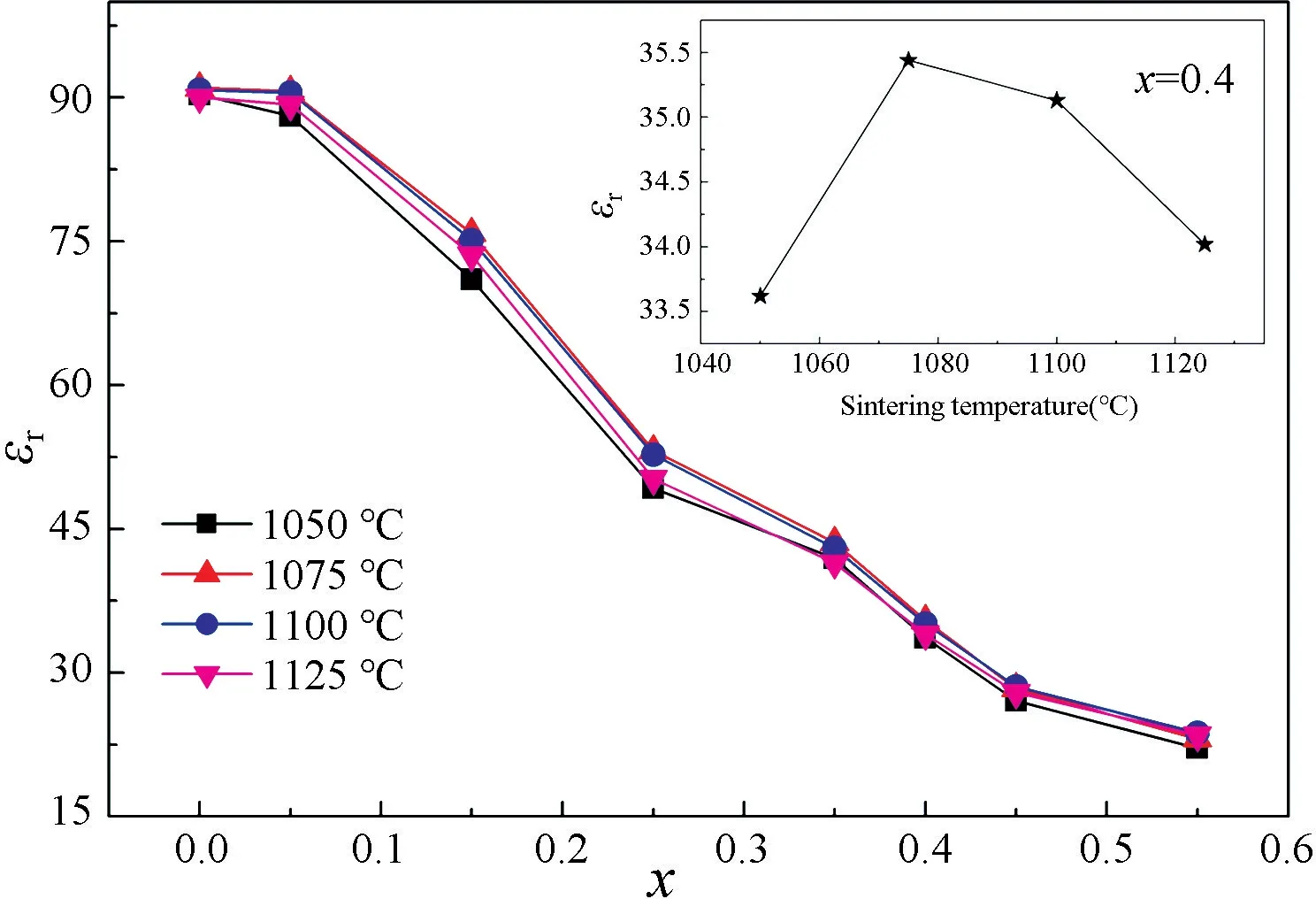

图4 为不同烧结温度 (1050~1125 ℃)下,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷的介电常数随(Co1/3Nb2/3)4+含量变化的曲线。从图4可以看出,同一温度下,随x的增多,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的介电常数不断减小。当x≤0.05时,样品的介电常数值变化较少,同样是因为在该掺杂范围内,样品的相成分未发生改变,都是Zn0.15Nb0.3Ti0.55O2相,因此介电常数变化缓慢。XRD 图谱结果表明,当(Co1/3Nb2/3)4+的掺杂量x 大于0.15后,生成了第二相ZnTiNb2O8和ZnNb2O6,且随着x 逐渐增大,Zn0.15Nb0.3Ti0.55O2相对应的衍射峰(27°附近)强度逐渐降低,说明其含量也逐渐减少,同时ZnTiNb2O8相与ZnNb2O6相的含量逐渐增多,而第二相ZnTiNb2O8的εr约为34.4[5,7,20-21],ZnNb2O6的εr约25,明显小于Zn0.15Nb0.3Ti0.55O2的 介 电 常 数(εr~91)。因 此,根 据Lichnetecker对数混合定理,介电常数会随着(Co1/3Nb2/3)4+含量增多而迅速降低。图4中的小插图为同一组分(x=0.4)时Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的介电常数随烧结温度的变化曲线。从图4小插图中可以看出,随着烧结温度的增高介电常数逐渐增大,并在1075℃达到最大值35.44,之后逐渐减小,研究资料显示,在微波频段下微波介质陶瓷介电常数主要由密度和极化率决定。因此陶瓷的介电常数的变化趋势同图3体积密度的变化趋势相同,随着致密度的下降介电常数也逐渐减小。

图4 不同烧结温度(1050~1125℃)下Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷的εr随x的变化曲线Fig.4 εr of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at different temperatures(1050-1125℃)for various values of x

2.4.2 Q×f值

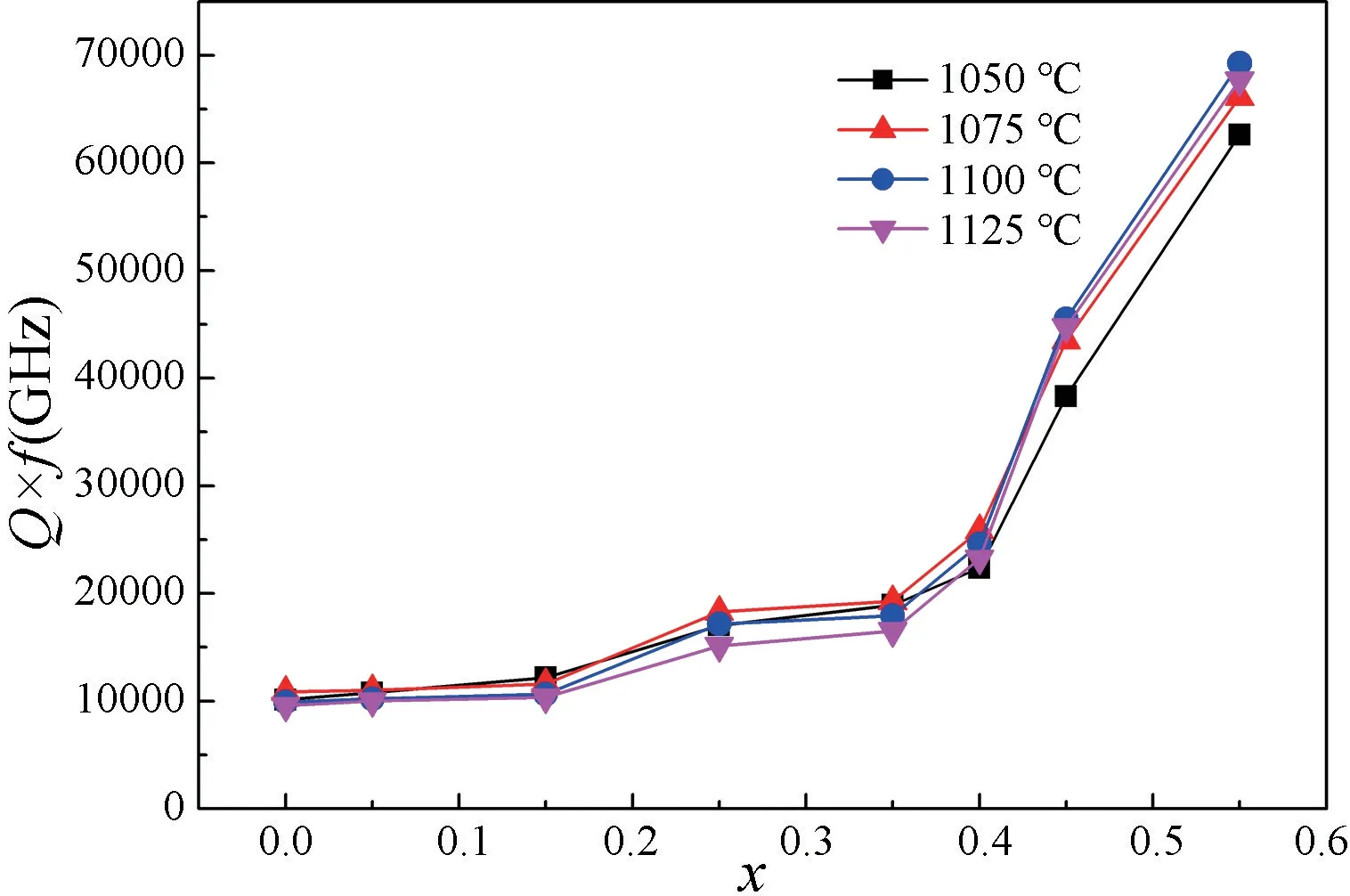

图5给出了不同烧结温度(1050~1125 ℃)下,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷的Q×f 值随(Co1/3Nb2/3)4+含量变化的曲线。因为微波介质陶瓷的损耗分为本征损耗与非本征损耗两种。本征损耗主要是由介质材料的晶格振动引起;而非本征损耗则主要和样品的致密度、晶粒的尺寸、第二相及气孔等相关。相同的(Co1/3Nb2/3)4+掺杂量下,随烧结温度的增加,样品的Q×f值先增后减,当x≤0.4时,在1075℃下达到最大(Q×f=25862 GHz);而当x≥0.45时,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的最佳烧结温度提高到1100℃,这是由于在该温度下陶瓷的体积密度最大,损耗最低,变化情况和体积密度的变化一致。而同一温度下,随着(Co1/3Nb2/3)4+含量的增加,Q×f值逐渐增大。同样是因为当x≥0.15时陶瓷产生了第二相Zn TiNb2O8与Zn Nb2O6,而Zn TiNb2O8相与ZnNb2O6相都是高Q 材料(Q×f>40000)[20]。因此,随着x 的增加Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的Q×f值逐渐增大。

图5 不同烧结温度(1050~1125℃)下Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷的Q×f 值随x的变化Fig.5 Q×f values of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at different temperatures(1050-1125℃)for various values of x

2.4.3 谐振频率温度系数

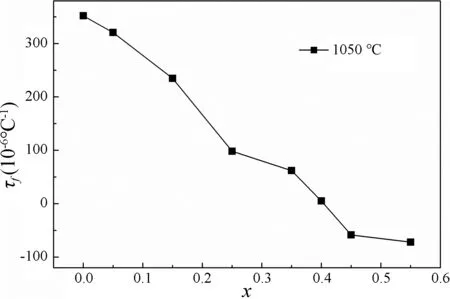

图6 是Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)于1075℃下烧结所制备陶瓷的谐振频率温度系数随(Co1/3Nb2/3)4+含量变化的曲线。从图中可以清楚看出,谐振频率温度系数随x的增大向负方向移动,从352.4×10-6/℃(x=0)减小到了-71.9×10-6/℃(x=0.55),且当x=0.4时,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的谐振频率温度系数值为5.2×10-6/℃。这是因为当x≥0.15时,陶瓷生成了第二相,而多相介质陶瓷的谐振频率温度系数也满足Lichnetecker对数混合定理。Zn0.15Nb0.3Ti0.55O2相陶瓷的谐振频率温度系数τf=352.4×10-6/℃,而ZnTiNb2O8[20](τf=-52×10-6/℃)和ZnNb2O6(τf=-75.8×10-6/℃)[21]的频率温度系数都为负值,因此随着(Co1/3Nb2/3)4+的含量逐渐增大,ZnTiNb2O8和ZnNb2O6的含量逐渐增多,谐振频率温度系数向负值移动,且能够在某一含量(x=0.4)下,谐振频率温度系数绝对值达到最小。

图6 在1075℃烧结时,Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2陶瓷的τf值随x的变化曲线Fig.6 τf values of Zn0.15 Nb0.3 Ti0.55-x(Co1/3 Nb2/3)x O2 ceramics sintered at 1075℃for various values of x

3 结论

采用固相法制备Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2(x=0,0.05,0.15,0.25,0.35,0.4,0.45,0.55)陶瓷,研究结果表明:随着(Co1/3Nb2/3)4+掺杂量的增加形成了新相ZnTiNb2O8和ZnNb2O6,同时陶瓷的晶粒尺寸逐渐减小。由于第二相的介电常数明显小于基体陶瓷的介电常数,因此,随着第二相含量的逐浙增多,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷的介电常数降低,Q×f值提高,谐振频率温度系数则可以从+352.4×10-6/℃减小到-71.9×10-6/℃。当(Co1/3Nb2/3)4+掺杂量x=0.4时,Zn0.15Nb0.3Ti0.55-x(Co1/3Nb2/3)xO2陶瓷在1075℃下烧结获得最优的微波介电性能:εr=35.44,Q×f=25862 GHz,τf=5.2×10-6/℃。可见(Co1/3Nb2/3)4+掺杂对于Zn0.15Nb0.3Ti0.55O2陶瓷微波性能的优化具有显著效果,后续将继续优化掺杂量,以期获得更低的烧结温度和近零的谐振频率温度系数。