10-201工作面软岩大断面开挖方案优化及切巷支护设计

2021-03-22李利东

李利东,袁 远,王 凯

(霍州煤电集团有限责任公司 木瓜煤矿,山西 吕梁 033000)

随着煤矿开采工艺的发展以及对煤炭资源需求的增加,工作面切眼断面尺寸也不断增大,支护设计与施工方案的合理性是大断面切巷施工的重要因素,也是保障安全生产的基本条件[1-2].木瓜煤矿10-201工作面地层变化复杂、直接顶围岩强度低、锚杆锚固力不足、切巷跨度大。为此,利用数值模拟软件确定切巷断面开挖最佳方案,模拟此方案支护设计的有效性,为确保大跨度断面围岩稳定性提供技术支撑。

1 概 况

木瓜矿10-201工作面所开采煤层为石炭系上统太原组的9#+10#煤(合并层),根据周边南5、扩2、扩3、扩6钻孔综合分析,预计9#、10#煤层间距0.5~1.0 m,预计10-2012巷掘进至870~1 169 m处为9#+10#煤层合并层分界线,宏观煤岩类型为半亮型,玻璃光泽,阶梯状断口,中厚层状。9#煤层厚度为3.85~4.15 m,10#煤层厚度为1.4~1.52 m,倾角2°~6°,平均4°,煤岩层赋存较稳定。煤层顶、底板岩层特征见表1.10-201工作面切巷设计高度为4.4 m,宽度为8.5 m,巷道断面大,中部张拉应力大、顶角剪应力较大。

表1 煤层顶底板岩层特征表

2 切巷开挖断面优选方案

针对10-201工作面切巷断面跨度大的难题,采用岩土工程领域常用的FLAC3D软件对断面开挖方案进行优化[3-4].

2.1 开挖方案对比

根据工程实际开采范围,结合工程经验参数进行赋值[5].在计算中,各岩层均采用Mohr-Coulomb屈服准则[6].提出“一次性开挖大断面”和“分段开挖小断面成巷”两种方案,进行切巷的优化施工。

使用FLAC3D软件模拟可得无支护全断面、无支护小断面、注浆支护小断面变形图,分别见图1,2,3.通过数值模拟计算可以发现,图1围岩变形区无支护全断面开挖时变化区域较多,代表围岩变形量较大。对比图2可知,无支护小断面开挖时变化区域大大减少。对比两者塑形区,最外层代表无塑形区,中间深色区域代表重度塑形区,对比可知,小断面开挖相较于全断面开挖塑形区大大减少。因此,选用分段开挖小断面成巷的方法能够优化施工,减少安全隐患,取得更好的开挖效果。

图1 无支护全断面开挖变形图

图2 无支护小断面开挖变形图

2.2 支护方案对比

在分段开挖小断面成巷施工技术上分别模拟了两种技术方案:切巷无支护和顶板注浆+锚索支护。注浆+锚索支护下小断面开挖变形图见图3,在经过施加注浆与支护条件下,顶板变形量远远小于无支护状态,同时塑性区相较于未支护区也大大减小,几乎未出现变形区域,支护方案效果极佳。

图3 注浆和支护条件下小断面开挖变形图

3 切巷支护设计

切巷支护设计首先拟定在10-2011、10-2012两条顺槽巷道掘进过程中每隔30~50 m在顶板进行钻孔窥视,掌握顶板岩层变化规律并预估切巷顶板岩层[7].再对切眼掘进断面进行优化,先进行导洞施工,支护方式采用预注浆+长短锚索+槽钢和钢带,先导洞后扩刷,边扩刷边安装工艺流程。工作面示意图见图4.

图4 工作面示意图

3.1 支护参数设计

1)帮锚杆长度确定。

帮锚杆支护参数根据围岩松动圈分类法进行计算[8],巷道两帮潜在松塌区宽度L1:

L1=h×tan(45-β/2)=4.1×tan(45-74.48/2)

≈0.57 m

式中:

h—巷道掘进高度,m,取毛高4.1;

β—煤层内摩擦角,(°),β=arctanf=74.48.

锚杆长度:

L=L1+L2+L3=0.6+0.8+0.1=1.5 m

式中:

L2—帮锚杆伸出潜在松塌区的额定锚固长度,m,取0.8;

L3—帮锚杆外露长度,m,取0.1.

根据理论分析结合同类型工作面支护经验,帮锚杆长度均取2 000 mm能够满足要求。

2)锚杆锚固力及间排距验算。

锚杆的锚固力根据与锚杆屈服载荷相匹配的原则进行确定,结合锚杆锚固力不应小于被悬吊不稳定岩层的重量对间排距进行验算[9].

Q杆=K1L杆2a杆1a杆2γ

式中:

Q杆—锚杆锚固力,kN;

K1—安全系数,一般取2~5,考虑顶板倾角影响取4;

L杆2—锚杆的有效长度,m,取1.0;

a杆1—锚杆间距,将结合锚杆实际布置方式,m,取0.92;

a杆2—锚杆排距,结合同类型工作面支护经验,m,取0.9;

γ—易冒落岩石平均重力密度,kN/m3,取25.

代入参数,得Q杆=82.8 kN

结合同类型工作面支护参数选择经验,同时结合现场矿压资料及支护经验,确定10-201切巷左帮帮锚杆间排距1 400 mm×900 mm,右帮帮锚杆间排距1 400 mm×900 mm,锚固力均为105 kN,能满足支护强度要求。

3)锚杆的直径。

根据锚杆杆体承载力与锚固力等强的原则,按下式计算:

式中:

d杆—锚杆直径,m;

σs—锚杆杆体的屈服强度,根据同类型南区左翼下组煤大巷矿压监测情况,顶、帮锚杆均选用HBR335螺纹钢锚杆(1 MPa=1 000 kN/m2).

经以上公式计算:

经以上计算结合锚杆规格选型,S10-201切巷顶、帮锚杆将选d22 mm的螺纹钢高强锚杆,均可满足支护强度要求。

4)锚索长度[10-11].

L索=L索1+L索2+L索3

式中:

L索—锚索长度,m;

L索1—锚索外露顶板长度,m,钢板厚度0.05 m+锁具厚度0.05 m+最大允许外露长度0.25 m,取0.35 m;

L索2—锚索的有效长度,m,不小于锚杆锚固岩层的厚度,按最严重冒落高度大于锚杆长度的整体冒落考虑,取2.5;

L索3—锚索的锚固长度,根据锚固力试验得出锚固剂所需锚固长度(CKb2340及 Z2360各两条),m,结合理论计算,取最大值2.5.

式中:

σt—锚索抗拉强度,MPa,根据锚索检验报告可得1 820;

d—锚索直径,mm,取18.9;

τc—树脂锚固剂与锚索黏强度,MPa,取10.

把数据带入公式可求得:L索=5.35 m

根据以上公式,结合现场实际支护经验,考虑一定安全系数,将锚索长度确定为5.3 m、15.3 m,同时根据地质资料分析,顶板受地质条件影响,将采用长短锚索间隔布置,以满足顶板支护要求。

5)锚索间排距计算依据。

锚索的排距按下式计算:

式中:

a索1、a索2—锚索间距、排距,m,考虑倾角影响间距取1.4;

N索—锚索承载力,kN,选用d18.9 mm的钢绞线,查材料强度检验报告,取400;

K2—安全系数,一般取1~3,根据地质条件等情况,取3;

h—锚杆锚固岩层的厚度,m,取最大锚固层厚度1.0;

γ—锚杆锚固岩层平均重力密度,kN/m3,取25.

6)锚固长度验算。

按照下式进行计算:

式中:

L—树脂药卷的总长度,mm,锚索充填CKb2340及 Z2360各两条,顶锚杆充填CKb2340及 Z2360各一条,帮锚杆充填Z2360一条,顶锚索取2 000,顶锚杆取1 000,帮锚杆取600;

L0—锚杆的锚固长度,mm;

Φ0—树脂药卷直径,mm,取23;

Φ1—钻孔直径,mm,取28;

Φ2—锚杆(索)直径,mm,顶、帮锚杆均取20,锚索均取18.9.

顶锚索锚固长度:

L0=2 000×232/(282-18.92)=2 479 mm

帮锚杆锚固长度:

L0=600×232/(282-202)=827 mm

根据以上计算得出,顶锚索锚固长度2 478.9 mm,d20 mm的帮锚杆锚固长度827 mm.

7)锚杆(索)扭力矩推算。

根据《煤巷锚杆支护理论与成套技术》要求,一般选择锚杆预紧力取其屈服载荷的30%~50%,锚索预紧力取其40%~70%,并根据《煤矿支护手册》中锚杆预紧力公式反算得出锚杆扭力矩,计算公式如下:

d20 mm左旋螺纹钢锚杆屈服载荷为105 kN,其预紧力对应在31.5~52.5 kN,经反算得出扭力矩为280 N·m时其预紧力为73.5 kN,满足预紧力要求。

d18.9 mm预应力钢绞线破断载荷为400 kN,其预紧力对应在160~280 kN,将锚索预紧力确定为180 kN,可满足强度要求。

3.2 支护设计

3.2.1导洞超前预注浆

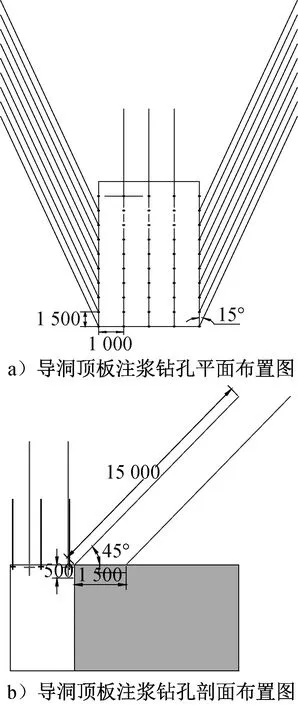

根据断面优化可知,导洞断面为4 000 mm×4 400 mm,注浆材料初步设计采用水灰比为1.2∶1~1.5∶1的水泥浆,注浆孔径42 mm,注浆钻孔深度为15 m,超前注浆钻孔沿切巷走向方向,与顶板呈45°角斜向向顶板注浆,注浆孔间距为1 000 mm,两帮顶角钻孔向外倾斜5°,钻孔排距为1 500 mm,初步设计注浆压力2.0~3.0 MPa,注浆孔布置设计见图5.

图5 导洞注浆钻孔布置图

3.2.2导洞支护方案

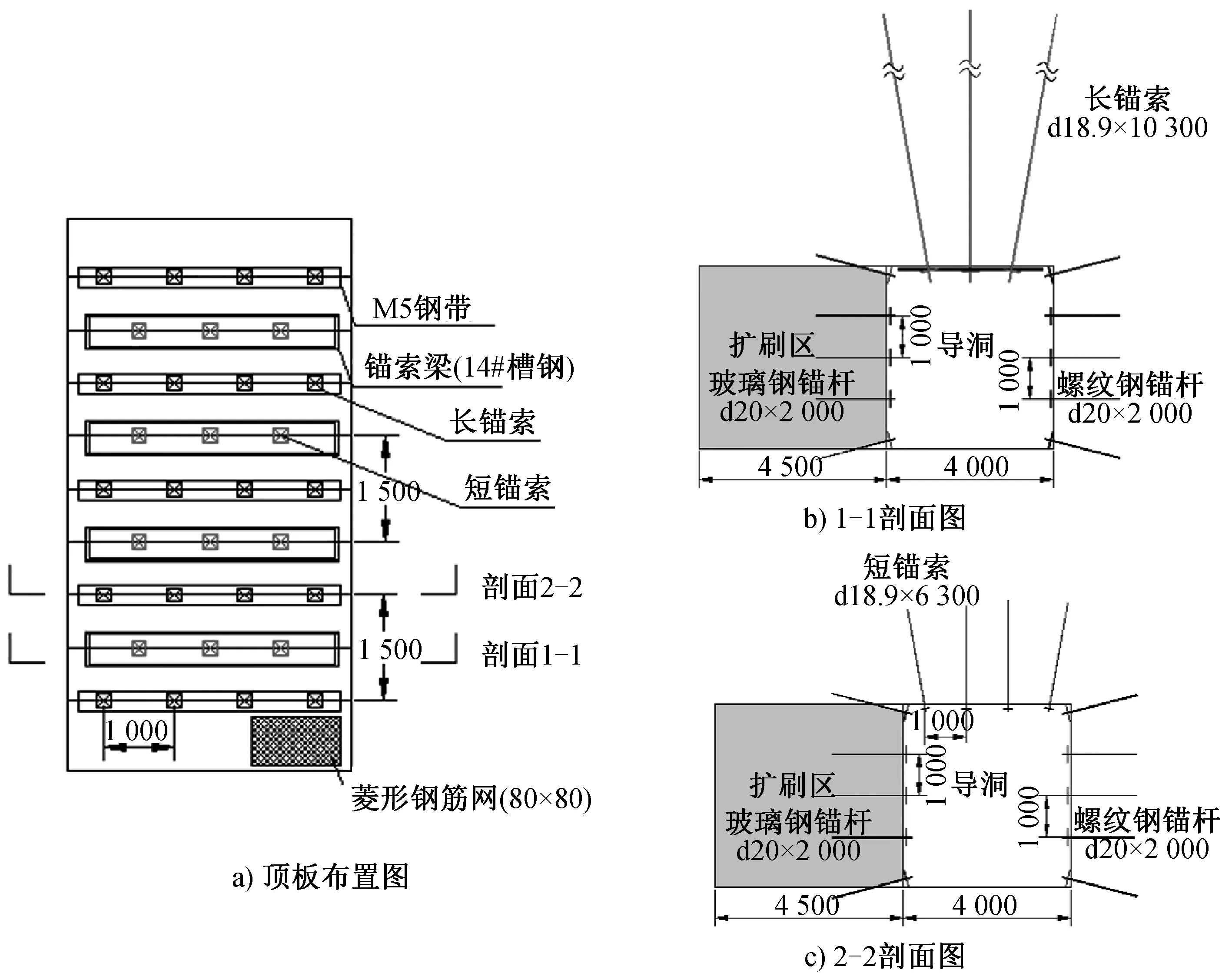

在注浆基础上,导洞顶板支护采用长短组合锚索梁支护,工作面后方帮部支护采用螺纹钢锚杆,工作面推进方向采用玻璃钢锚杆,见图6.

其中,顶板支护布置图见图6a),首先在1-1剖面布置长锚索(d18.9 mm×15 300 mm)3根,中心一根,两边距离边角500 m各一根,3根长锚索端部安装14#槽钢整体形成锚索梁,间距1 000 mm;在2-2剖面布置4根短锚索,间距1 000 mm,巷道切向采用M钢带;帮部采用d22 mm×2 000 mm的螺纹钢锚杆,间排距为1 000 mm,切向增加M钢带,配合150 mm×150 mm×8 mm高强度方形带拱托盘使用。除了槽钢和钢带外,顶、帮网均采用1 100 mm×1 500 mm的钢筋片网(长×宽),网孔规格为80 mm×80 mm,顶网竖铺,帮网横铺。

图6 导洞支护设计图

3.2.3刷扩区支护方案

扩刷区支护方式与导洞基本一致,由于扩刷区暴露时间短,撤去锚索梁,全部采用钢带,支护布置设计见图7.

图7 切巷支护设计图

4 支护应用效果

项目施工完成后,为验证支护方案的有效性,通过两个月的监测,顶板下沉量和两帮位移量除在施工前期出现波动外均处于稳定状态,顶板下沉量最大值为100 mm,两帮位移量最大值为50 mm,均在受力可控范围内,符合工程应用要求。

5 结 论

针对10-201工作面切巷断面跨度大的难题,采用FLAC3D数值模拟软件确定了“分段开挖小断面”的断面开挖方案,确定了“预注浆+长短锚索+槽钢和钢带”的支护方案,先导洞后扩刷,边扩刷边安装工艺流程。经计算,帮锚杆长度、锚杆锚固力及间排距、锚杆直径等参数均能够满足设计要求。该方案经过实际应用,能够提高巷道支护强度,减小变形量,满足工程技术要求,为类似条件下切眼支护技术提供了参考依据。