EPS钢切换应用技术研究

2021-03-22黄海玲严学峰黄瑞建王晓丽高君王学双

黄海玲 严学峰 黄瑞建 王晓丽 高君 王学双

(一汽解放汽车有限公司,长春 130011)

1 前言

载货汽车车架大梁钢为热轧钢板。热轧钢板在生产过程中,经终轧及层流冷却后,板材表面会生成氧化铁皮[1]。氧化铁皮对生产设备、现场环境以及操作人员的健康产生很大的影响,同时影响生产效率及产品质量。针对上述问题,行业内尝试开发1 种新的表面处理方式,以解决氧化皮脱落问题。其中EPS 免酸洗绿色清洁表面处理技术就是一种先进、成熟并已经正式生产应用的技术。EPS 处理技术可免去酸洗、抛丸等预处理工序,处理后表面质量优于酸洗板,表面粗糙度更均匀,更适合涂漆工艺。可实现酸洗工艺无法实现的钢板单面表面处理,满足环保要求。

2 现生产存在的问题

我公司载货汽车车架纵梁、横梁、加强板、连接板等受力较大的结构件使用的是1 种经过特殊工艺处理的热轧钢板,钢板结构更加致密不易脱落,称为黑皮钢。但在实际生产中由于成型过程存在摩擦,仍有部分氧化皮脱落,对生产造成诸多问题,影响生产效率及产品质量。

纵梁用黑皮钢在辊压生产过程中发生表面氧化皮脱落现象,产生如下问题:

a.脱落的氧化皮附着在设备和工装表面,影响其正常运行;

b.脱落的氧化皮粘附在数控设备滚轮、模具、轨道表面,使之发生异常磨损,尤其对导轨和丝杠影响严重;

c.脱落的氧化皮粘附在传感器上,使检测开关失灵;

d.脱落的氧化皮钻入模具安装配合部分,使数控打孔设备因冲头无法伸缩出现异常停机;

e.脱落的氧化皮堵塞设备润滑油管口,影响设备润滑。

黑皮钢在辊压和冲压成型后,需经抛丸处理进入装配、涂装工序。干式抛丸存在如下问题:

a.表面粗糙度大;

b.除磷率低,除磷效率低;

c.产生大量粉尘难以从磨料中彻底分离,易粘附在工件上,影响表面质量;

d.产生较多粉尘与可燃物悬浮于空气中,对周围环境及消防要求较高;

e.产生粉尘对作业人员健康有所损害。

3 EPS简介

EPS 是由美国公司发起的一种新技术,基本原理是工作介质即硬钢砂和水的混合物对钢板上下表面进行喷射处理,在打击力的作用下去除钢板表面的氧化铁皮,使钢板成为光滑、清洁的表面。EPS 可免去酸洗、抛丸等预处理工序,实现绿色清洁生产。EPS 生产过程如图1 所示。

图1 EPS生产过程

3.1 EPS表面处理技术优点

a.经过EPS 处理,可以得到均匀干净的钢板表面,表面质量更好,如图2 所示;

图2 EPS钢与黑皮钢大梁实物对比

b.EPS 的水铁混合可以完全做到无尘;

c.相对干式抛丸,EPS 可以使客户省去零件的抛丸设备和抛丸工艺,大大降低客户的生产成本,提高生产效率。

3.2 EPS表面防锈等级

按照标准经过抛丸或者喷砂的钢板表面存在4 个等级,分别为Sa1、Sa2、Sa2.5、Sa3。每个等级评判标准见表1。结合实际生产现状以及EPS 生产工艺,本次技术条件选用Sa2.5 标准进行供货。

表1 防锈等级以及评判标准

3.3 EPS市场资源调研情况

目前批量投产应用的EPS 生产线主要有太钢EPS 和鞍钢金固EPS 等少数几家。随着环境友好、绿色制造、环保新工艺新技术的发展,更高水准的表面质量已成为市场对钢卷的新要求,经EPS 技术处理过的产品市场潜力和发展前景更为广阔,更具市场竞争力。2019 年以来,国内大型钢厂纷纷开始投建EPS 生产线,目前鞍钢、首钢、马钢等大型钢厂均已具备EPS 供货能力,EPS 资源充足。

3.4 成本对比分析

载货汽车车架采用黑皮钢生产需要通过抛丸工艺去除氧化皮,根据财务部门对2019 年生产数据统计显示,抛丸处理成本约150元/t。EPS处理去除氧化皮,可取消抛丸工艺,通过与EPS 设备厂商交流,EPS 处理成本约50 元/t。成本对比数据见表2。目前各大钢厂EPS 线为新建生产线,厂房、设备投入资金成本较高,实际EPS 钢价格跟商务谈判及供需求有关,价格波动较大,技术层面可开发多家EPS资源,从而形成价格竞争优势,降低采购成本。

表2 EPS与抛丸处理成本对比

4 EPS钢切换应用验证

为了确保EPS 钢顺利切换应用,批量切换应用前需对EPS 钢进行充分的试验验证,提前识别风险,解决切换过程出现的问题。验证过程主要包括材料基本性能验证和生产现场工艺验证。

4.1 材料基本性能验证

对常用大梁钢牌号500L-EPS 钢板的元素含量和力学性能进行检验分析,试验结果满足车架用大梁钢技术标准要求。

元素质量分数的检测数值如表3 所示。

表3 500L-EPS钢板元素(质量分数)%

力学性能的检测数值如表4 所示。

表4 500L-EPS钢板力学性能检验结果

4.2 生产工艺验证

通过材料基本性能验证,EPS 大梁钢满足现生产以及设计图纸针对500L-EPS 的性能要求,可以进行生产工艺验证,根据技术要求组织试验料进行生产工艺验证试验。

4.2.1 开卷剪切验证

本次EPS 钢剪切验证与黑皮钢混线生产,黑皮钢掉落的氧化皮极易粘附到EPS 钢板上,造成板料缺陷。因此试验前,需首先用高压清洗机对剪切设备进行清理,但在验证过程中仍有少量粘附,因此EPS 钢切换应用应尽量避免混线生产。另由于EPS 钢板表面涂油,钢板在剪切加工过程中极易窜动,造成划伤,因此EPS 切换应用需对剪切设备进行改造,主要改造内容如下:

a.纵剪线重卷机压料装置改造,控制重卷机速度,确保钢卷张力大小与钢卷的张紧程度相匹配,避免由于张力过小造成松卷挫伤板料表面[2];

b.大横切线开卷机驱动改造,增加双侧开卷机制动反张力装置,并对码垛机辊系结构改造,增加尼龙保护套,避免松卷造成划伤;

c.对小横切开卷线进行改造,增加发张力控制装置,剪切线增加防护装置,避免划伤。

本次试验分别对改造后纵剪、大横切、小横切生产线进行生产工艺验证。验证满足生产工艺要求,剪切板料符合质量标准要求,可实现EPS 钢连续稳定剪切生产,过程如图3 所示。

图3 剪切过程验证

4.2.2 冲压工艺验证

冲压过程中模具与钢板摩擦容易产生拉毛及划伤等问题,如图4 所示。采用黑皮钢生产时,冲压完成后零件需经过抛丸处理后进入下一工序,抛丸可以清除轻微的拉毛以及划伤。采用EPS 钢板后,由于取消抛丸工艺,对零件表面质量要求较高,因此对冲压过程要求更高,模具表面需要进行特殊处理以减小摩擦。目前EPS 钢生产用模具表面处理方法主要有CB-2H 铜合金处理,由于CB-2H 铜合金处理后模具较软容易磨损,需要定期对模具进行修复。本次试验采用模具镶块TD(热扩散法碳化物覆层)处理技术,TD 处理后镶块较硬,模具不易损坏,模具寿命可以从2×104次提高到10×104次。TD 处理模具可以有效降低摩擦系数,抗咬合性能大幅度提高,可以很好解决EPS 钢对表面质量要求高问题,TD 效果如图5 所示。

图4 拉毛

图5 TD镶块

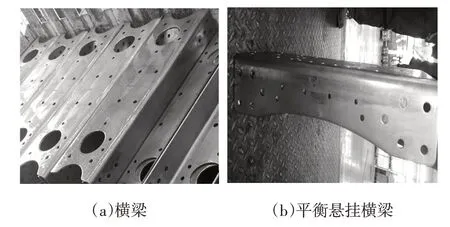

图6 为本次冲压工艺验证的横梁零件,试验表明冲压后EPS 钢板产品表面质量、尺寸精度均满足工艺要求。经过小批量验证,EPS 钢板生产稳定性良好,使用TD 模具成型后,表面质量符合生产质量要求。

图6 EPS钢板-横梁冲压

4.2.3 辊压工艺验证

图7 为EPS 钢板辊压纵梁生产工艺验证,EPS钢板在辊压成型、钻孔、折弯、等离子切割等工序均符合生产工艺要求。对成型后纵梁进行检测,纵梁轮廓尺寸及孔径、孔位均满足尺寸精度要求,小批量生产稳定。

图7 EPS钢板-辊压纵梁

辊压成型后,纵梁需进行等离子切割获得零件形状,在等离子切割试验过程中,由于切割高温,钢板基体及油品熔化扩散,在纵梁切割断面附着少量熔渣,并在切割断面附近有切割烟尘附着,尤其在翼面切割时,切割烟尘较多。黑皮钢辊压纵梁在等离子切割工序也会产生熔渣和烟尘,但由于后续有抛丸工序,熔渣及烟尘可以通过抛丸处理掉。采用EPS 钢板辊压成型后,等离子切割烟尘附着在纵梁表面,对表面质量造成影响,对后续涂装通过性存在影响,切割烟尘如图8 所示。

针对等离子切割烟尘问题,采取如下解决方案:

a.增加挡板,减少烟尘附着;

b.采用人工清擦或增加自动清擦装置,清除烟尘;

c.钢板油品调整,油品需满足抑制EPS 钢板高温还原氧化变色、附着烟尘易于清除的要求;

d.涂装前处理工序增加热水洗工艺,去除杂质、油污及烟尘。

4.2.4 试装车验证

试装车验证主要是在装车过程中对装配和涂装生产工艺过程进行验证,验证装车过程中EPS钢板与生产过程相关因素配套性及产品质量是否满足生产工艺要求。

图8 EPS钢板-等离子切割

车架装配工艺主要包括螺栓连接和铆接工艺。本次试验主要对EPS 横梁、EPS 纵梁在车架总成上的装配工艺性及车架总成合格率进行验证。对EPS 纵梁、横梁进行铆接质量和螺栓连接可靠性及扭紧力矩进行验证,并通过三坐标对车架总成进行精度检测。通过验证EPS 钢板可以满足装配生产工艺要求,如图9 所示。

图9 EPS钢板-装配验证

本次试验主要对EPS 纵梁、EPS 横梁装配总成在涂装工序进行工艺验证,并对漆后车架总成外观质量、漆膜厚度和附着力等常规性能进行试验检测。图10 为经过EPS 处理后经涂装线磷化后的SEM(扫描电子显微镜)照片,从图片中可以看到,磷化效果致密,磷化层满足使用要求。图11 为经过涂装生产线的大梁钢板,经过漆膜、附着力等性能检测,EPS 钢板符合涂装生产工艺验证要求,涂装质量合格。

图10 EPS磷化后SEM照片

图11 EPS钢板-涂装验证

5 总结

通过对EPS 钢板材料性能验证和剪切、冲压、涂装、装配等相关生产工艺验证,验证结果表明EPS 钢板可以替代现有热轧钢板加抛丸工艺,在车架梁类零件上进行应用。随着生产高效、绿色制造、环保新技术的发展,更加高质量的钢板表面已成为市场对钢卷的新要求。目前EPS 资源充足,EPS 钢板已具备量产切换条件,可以在商用载货汽车车架上推广应用。

后续应用过程中,由于EPS 钢板极易产生划伤,且已取消了抛丸工序,表面划伤问题直接影响车架质量,因此对生产、运输等过程要求较高,需要增强防护。对于EPS 钢板的防锈周期问题,目前EPS 钢板可实现拆包装后2 个月内不产生锈蚀,但由于环境因素及小品种零件较多等,锈蚀问题仍不可避免,造成废品率升高。因此EPS 钢板的防锈技术还有待进一步提升。