浅谈卸压孔封孔长度对卸压效果及巷道变形的影响

2021-03-22王鹏

王 鹏

(潞安化工集团 调度指挥部,山西 长治 046103)

煤矿强矿压现象通常发生在工作面前方支撑应力区,受应力集中及采动影响导致,表现形式一般为表面煤岩体的飞出、抛射及巷道的变形[1-2]。工作面在开采过程中由于煤体和岩层中的应力激增而产生矿压灾害成为采场主要的安全隐患,已成为亟待解决的工程问题[3]。目前,在高应力区施工大口径卸压孔是较为有效的解决方法,但是,卸压孔的封孔长度对卸压效果及巷道变形有着怎样的影响,需要我们做进一步的研究。

1 工作面概况

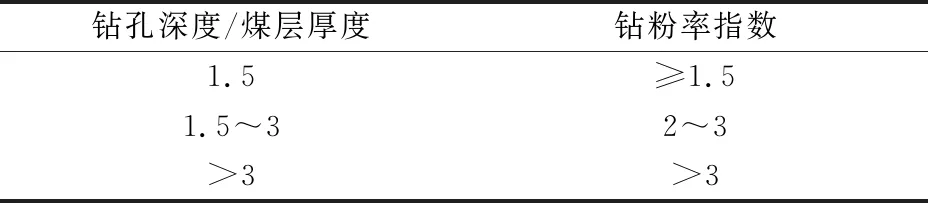

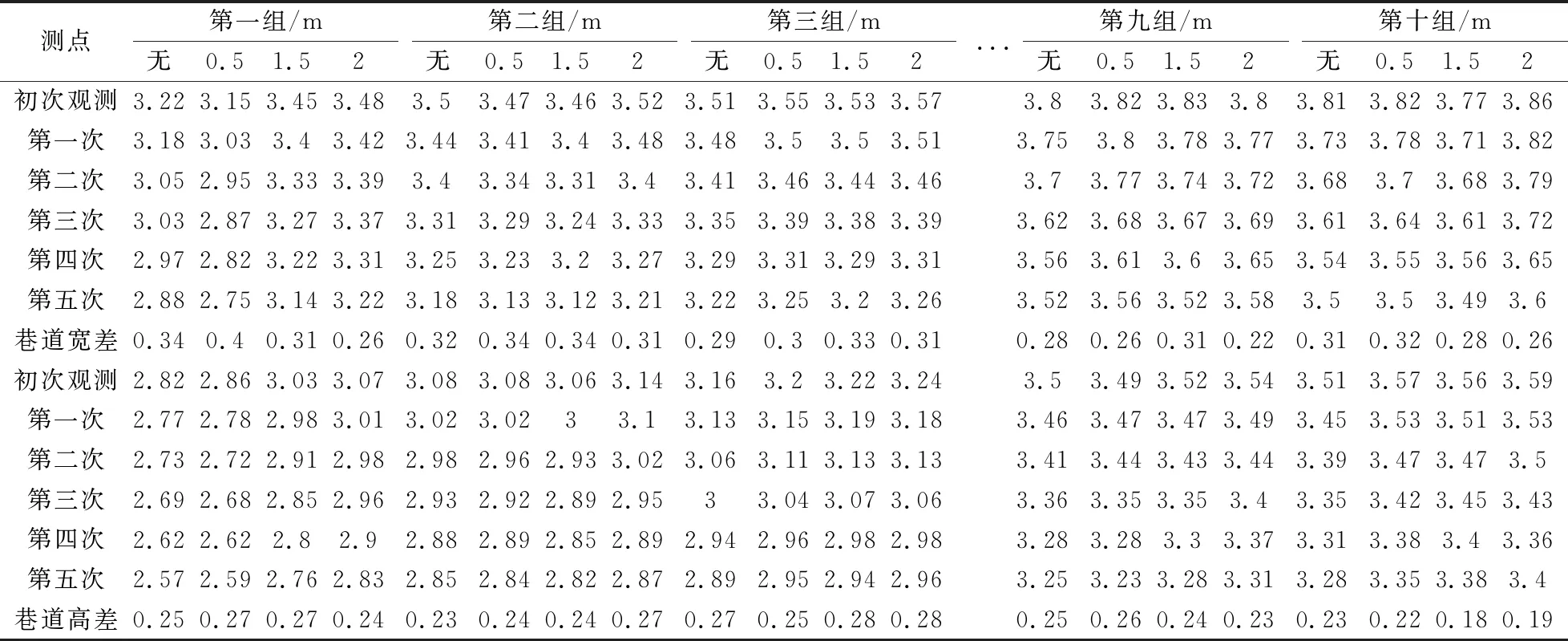

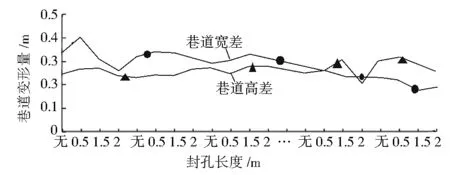

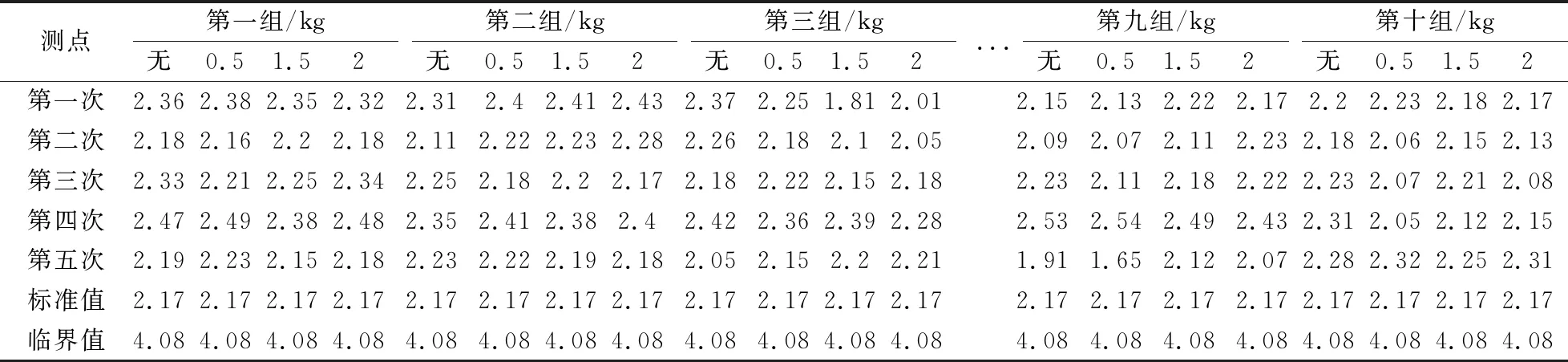

余吾煤业公司位于山西省屯留县境内,设计能力为750万t/a,为高瓦斯矿井。矿井主采3号煤层,埋深500~700 m,煤层厚度5~7.25 m,平均厚度5.99 m,煤体硬度1 N2103回风巷道沿煤层顶板掘进,底板留有约2.5 m的底煤;巷道采用锚网索支护(修巷期间巷道顶板进行过二次加固),巷道原始断面(宽×高=4.8 m×3.2 m),修巷后断面(宽×高=4.8 m×4.0 m)。N2103工作面位于公司北风井东翼采区,工作面北侧为实体煤,南侧为北风井东翼5条大巷,西侧为实体煤,东侧为 N2105工作面(已采),与 N2103回顺之间留设30 m煤柱,N2103强矿压区位置如图1所示。N2103工作面切眼长度320 m,走向长度3 100 m,底板标高 +412~+497 m,埋藏深度586~562 m。 截止N2103工作面发生强矿压现象时,工作面已回采1 205 m,回顺超前维护长度100 m,采用一梁三柱棚架设大板棚支护,棚距800 mm。超前棚内距切眼20 m范围,巷道收敛严重,巷高2.5 m,巷宽2.5 m;超前棚内巷道底鼓严重。 图1 强矿压显现区域位置 大直径钻孔卸压是利用钻孔方法消除或减缓强矿压危险的解危措施。此法基于施工钻屑法钻孔时产生的钻孔冲击现象。钻进愈接近高应力带,由于煤体积聚能量愈多,钻孔冲击频度越高,强度也越大。尽管钻孔直径不大,但钻孔冲击时煤粉量显著增多。因此每一个钻孔周围形成一定的破碎区,当这些破碎区互相接近后,便能使煤层破裂卸压。钻孔卸压的实质是利用高应力条件下,煤层中积聚的弹性能来破坏钻孔周围的煤体,使煤层卸压、释放能量,消除冲击危险[4-6]。 在N2103回风巷道煤墙和煤柱侧自切眼20 m往外分别布置卸压孔,卸压孔采用具有较大功率的风钻打眼,插接式麻花钻杆,距底板高1.5 m,垂直煤墙打设,孔深20 m,孔径120 mm,间距2 m。每4个为一组,封孔长度分别为不封孔、封孔500 mm、1 500 mm和2 000 mm,煤墙和煤柱侧分别布置10组共计80个卸压孔。 为了检测不同封孔长度对卸压效果的影响,在N2103回风巷道煤墙和煤柱侧分别打一轮钻屑检测孔,观测周期为3 d/次。检测孔用具有较大扭矩的电钻打眼,插接式麻花钻杆,每节钻杆长1.0 m,钻杆和钻头直径为42 mm,钻孔深度14 m,钻孔距离底板高度为1.0~1.2 m。l~3 m钻屑量舍弃,从4 m开始记录。 钻屑法检测强矿压危险性的指标由煤粉量、深度和动力效应组成。煤粉量是每米钻孔长度所排出的煤粉的质量,单位为kg;深度是从煤壁至所测煤粉量位置的钻孔长度,可折算成钻孔地点实际采高的倍数,动力效应是钻孔产生的卡钻、孔内冲击、煤粉粒度变化等现象。 确定煤粉量的临界值,首先需要取标准煤粉量,再结合钻粉率指数确定临界值。 测量标准钻粉量时应避开地质构造影响带、超前支承压力影响带、残留煤柱影响带等典型应力异常区域。用钻粉率指数方法判别工作地点强矿压危险性的指标[7],可参照表1的规定,结合实际情况执行。实际钻粉率达到相应的指标或出现钻杆卡死现象,可判定所测工作地点有强矿压危险。 表1 判别工作地点强矿压危险性的钻粉率指数 表1中,钻粉率指数=每米实际钻粉量(kg)/每米正常钻粉量(kg),正常钻粉量是在支承压力影响带范围以外测得的煤粉量。测定煤层正常钻粉量时,钻孔数不应少于5孔,并取各孔煤粉量的平均值。 在N2103回风巷道打设卸压孔之前先测量1组表面位移作为初始观测值,打设卸压孔后,在每组卸压孔上布置1组测点。每组测点4个(顶底板及两帮),采用“十”字布点法布置,采用皮尺进行测量,所有测点观测周期为5 d/次。 表面位移观测站沿切眼往外依次测定了10组数据,观测周期为5 d/次,共观测了5次。由于篇幅所限,取其中具有代表性的前三组和后两组进行分析研究,数据见表2。 表2 表面位移观测站观测数据 图2 巷道宽和巷道高差值 表面位移共测定了5次,选取第一、二、三、九、十组的数据做比较,图2为巷道宽和巷道高在4种封孔长度下的差值。通过对比图中数据可知,巷道宽度受卸压孔封孔长度影响较大,不封孔时差值为0.28~0.34 m,随着封孔长度的增加,差值变为0.26~0.31 m,变形量下降2~3 mm,说明封孔长度越长,巷道宽差值越小,巷道变形较小。主要原因是随着封孔长度的增加,对巷道原有的支护破坏变小,所以巷道两帮变形较小。巷道高整体变形较小,变形量为0.18~0.28 m,各种封孔长度下,对巷道高度的变形影响较小。由此可知,封孔长度越长,对巷道的变形影响越小,但是需要综合考虑卸压效果和材料消耗来决定封孔长度。 钻屑量沿切眼往外依次测定了10组数据,观测周期为3 d/次,共观测了5次。钻屑量每1 m记录1次,1~3 m舍弃,从第4 m开始记录,记录之后先对钻屑量大的地点进行分析,然后取每个点的平均值记录在表3中。 表3 钻屑量观测数据 注:当钻孔深度≤9 m时,临界值=标准值×1.5;当钻孔深度>9 m时,临界值=标准值×2.5 由表3中可知,随着封孔长度的增加,钻屑量有了一定量的增加,但是增加较小;主要是受到两方面的影响,其一是随着卸压孔往外延伸,受工作面的扰动影响变小,所以钻屑量有一定程度的减小;其二是封孔长度的增加,使得卸压孔内的卸压效果有一定程度的降低。但是卸压效果整体较好,在标准值上下浮动,远离危险值。 通过用钻屑法和表面位移监测两种方法验证,可知随着封孔长度的增加,巷道的变形在减小,钻屑量有一定程度的增加,但是两者都在可控范围内。综合考虑,如果从节省材料、卸压效果及巷道变形综合分析来看,卸压孔封孔长度采用2 m,效果较好,我们也会在日后的应用中进一步优化各项参数。

2 卸压措施及检测措施

2.1 卸压孔布置

2.2 钻屑检测孔布置

2.3 表面位移观测站布置

3 回风巷卸压效果分析

3.1 巷道变形情况分析

3.2 钻屑法验证卸压效果分析

4 结 语