基于等离子刨的高效BTW耐磨钢板加工技术研究

2021-03-22庞静

庞 静

(汾西矿业集团设备修造厂,山西 介休 032000)

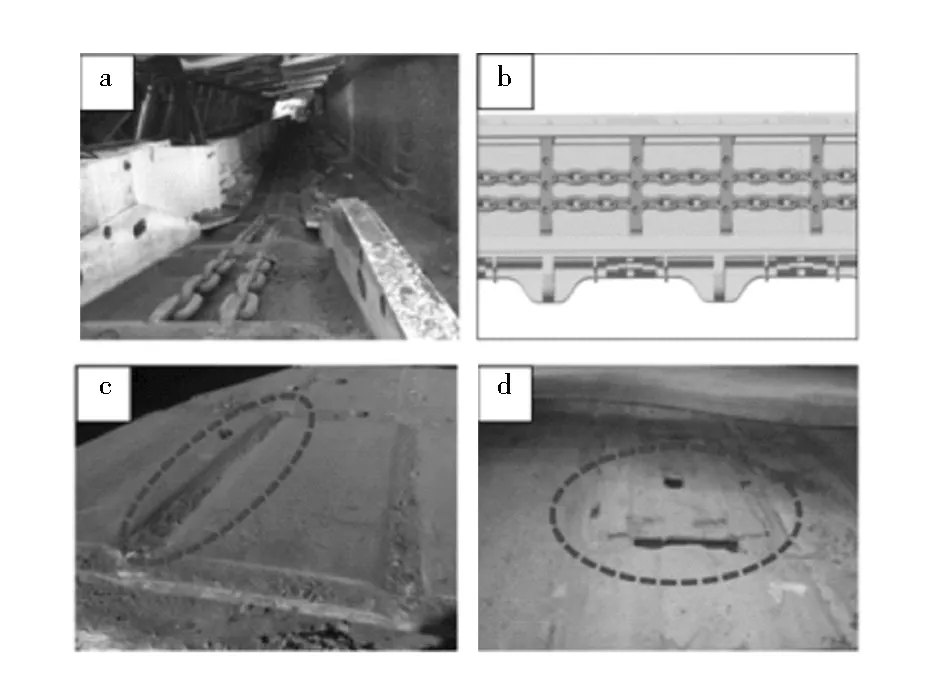

摩擦磨损问题在煤矿机械领域非常普遍,它会降低煤矿的开采效率,甚至导致一系列重大事故的发生。刮板输送机是煤炭运输最重要的设备,在煤炭开采过程中,刮板输送机各部件会受到严重的摩擦,特别是中间溜槽,见图1[1-3]。而且,中溜槽局部区域的失效不会触发整个刮板输送机的故障,反而会威胁到煤矿工人的安全。这就是说,中间溜槽的耐久性是刮板输送机使用寿命的决定性因素。因此,为了延长中溜槽的寿命、提高采煤效率,减少物料的过度消耗是众多研究领域面临的重大挑战。

图1 刮板输送机中间溜槽磨损外观照片

BTW 是一种新型耐磨钢,它能承受较大的冲击载荷而不断裂,抗剥落及抗破碎性能是其它耐磨合金钢的2倍以上,其焊接性能良好,焊前无需预热,焊后无需热处理,有目前国内外其它耐磨板均不具备的优点。

刮板输送机的中板材料是BTW 耐磨钢,它的硬度高达330 HBW左右。以往,采用铣床切削工艺加工中板。BTW耐磨钢具有“越磨越硬”的特性,加工时,由于刀具切削冲击力的作用,材料硬度增高,刀具磨损快、消耗量大,工作效率低,且超强的切削力还会直接影响到机床精度[4-5]。BTW耐磨板的加工成为刮板输送机制造过程中的“瓶颈”。等离子刨是近年来发展起来的用于制造机械零件专用的加工技术,在国内外得到了广泛应用[6-8]。本文探索了一种机器人结合等离子刨加工高硬度耐磨BWT钢技术。

1 加工原理和过程

1.1 机器人技术

机器人部分采用现有的焊接机器人手臂,分析其等离子刨的平面运动轨迹,确定PLC驱动编程方式。

图2为PLC驱动步进电机的结构示意。由PLC产生频率可变的脉冲信号,经脉冲分配器把脉冲输入按一定规律分配给步进电机功率放大器的各相输入端,从而驱动步进电机运行。

图2 PLC驱动步进电机机构示意

利用机器人的运行轨迹可以在一定范围内任意精准定位的特点,通过机器人PLC编程操作,在中板待加工位置上方建立起一个三维空间。

1.2 等离子刨技术

等离子体是一种电离气体,含有高活性物质(如电子、离子、自由基和激发态物质),已被用于等离子焊接等领域。电弧等离子体被用于辅助燃烧,降低NOx排放,提高火焰的稳定性,降低燃料消耗;热等离子体喷枪可以提供比传统燃烧过程更高的温度。

自2005年复合等离子弧焊(HPAW)首次问世以来,这种新型焊接方法受到了广泛的关注。本文利用等离子弧产生的高温,瞬间将局部融化的金属吹除,在金属表面产生一定尺寸的沟槽。

1.3 加工轨迹

加工轨迹如图3所示。由于中板一般是平面加工,运动轨迹为从接近点匀速运动到结束点。利用等离子弧产生的高温,瞬间将局部融化的金属吹除,在金属表面产生一定尺寸的沟槽,随着机器手臂由里向外连续循环的运行轨迹,形成有一定深度且平整度较理想的平面,再经过多层叠加,得到符合要求的工件尺寸。

图3 加工轨迹

如图4所示,设备包括机器人、ESP—150等离子切割/气刨设备、控制手柄及空气压缩机。为了保证工件的加工平面能与机器人手臂的运行轨迹平行,我们设计出了一种可调节的定位装置,通过三点定位满足工艺要求。本文选取刮板输送机中任一规格的中部槽中板作为加工对象进行实验。

图4 设备组成

2 实验参数和结果

此加工工艺利用等离子弧的高温来融化局部金属,再利用压缩空气把融化金属吹除。等离子弧是经过压缩之后产生的,弧柱的直径与挺度受电极的质量、喷嘴的形状以及内缩量有关。

实验共吹刨3层,使用3个不同角度,分别是30°、31.5°和33°。BTW耐磨板的加工参数见表1。

表1 加工参数 mm

机器人按照PLC编程轨迹和次数,实时对BTW耐磨板粗加工,效果见图5。

图5 BTW耐磨板粗加工

3 数据分析

本文对喷嘴倾角、电流大小、刨削速度、偏移量以及排渣情况反复试验与研究,经过不断的尝试与调整,最终成功完成了BTW耐磨板平面的初加工。同时,我们对加工出的平面进行了相关的检测与分析。按照GB/T231.1-2009《金属布氏硬度试验》分别对板材进行硬度试验,检测了其加工后各个部分的硬度。进一步分析其经济性和效率。

3.1 硬度检测分析

为了保证铣削的精加工顺利进行,本文对已加工的平面、母材以及热影响区做了硬度检测,检测数据见表2。

表2 硬度 HBW

通过以上数据发现,加工面的硬度值比母材低120 HB,在后续的精加工中,大幅减少了刀具的磨损、降低了机床精度。

3.2 加工效率分析

本文以一次切削深度4 mm、宽度为50 mm、长度为820 mm的台阶平面为例,如采用铣床加工大约需要20 min,而采用机器人等离子刨工艺仅需要7~8 min。生产效率可提高1.5~3倍,大大缩短了刮板输送机的制造周期。

3.3 经济效益分析

为了能够更加直观地显示出此加工工艺的可行性,我们与传统机加工的生产成本进行了比较。具体数据见表3,加工尺寸一致、材料一致、数量一致。

表3 加工成本对比

通过表3可以看出,每加工1台刮板机的中板就可以节约成本44 834.4元。

4 结 语

随着BTW耐磨板在刮板输送机上的大量使用,它的优缺点逐渐凸显。本文通过工业机器人与等离子刨技术相结合,用机器人连续循环的运行轨迹,加工出了符合尺寸要求的平面。经过与传统机加工比较,此工艺即降低了生产成本,又提高了生产效率。