浅谈原海圣采空积水超前探放方案应用

2021-03-22谢海亮

谢海亮

(霍州煤电集团晋南煤业公司 地质处,山西 霍州 043300)

随着煤炭资源的大规模开采,开采深度不断增加,浅部煤层采出后形成的采空区,赋存有大量的采空区积水。煤炭资源的开采会导致顶板岩层发育为一定高度的导水裂隙带,降低顶板岩层的隔水性能,形成导水通道。一旦导水通道导通上部采空区积水区域,将会发生矿井工作面突水事故,突水事故一旦发生,水量巨大,来势凶猛,矿井水还具有很大的腐蚀性,直接威胁到井下工作面的安全高效生产[1]。因此,需针对矿井采空区积水范围进行分析,并在下层煤开采前,对上覆采空区积水进行针对性的抽排[2-3]。

1 工程概况

1.1 矿井概况

原海圣煤矿为腾晖煤业整合矿井之一,位于山西省河津市,2020年原海圣煤矿采掘区域为三采区,采区范围内受小煤窑破坏较为严重,存在水害威胁。为确保三采区回风巷施工安全,采取积极疏放措施消除三采区内主要巷道及采空区积水威胁,确定在10号煤主运巷疏放上覆2号煤层海圣主要巷道积水,并进行长期疏放。

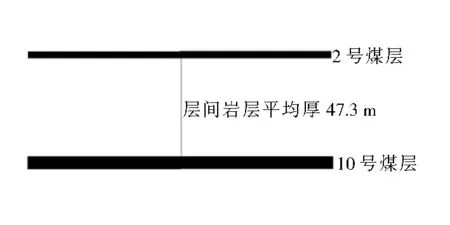

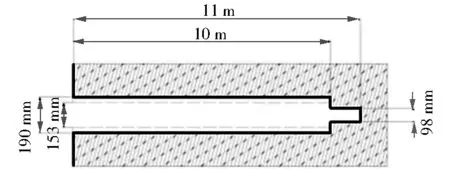

三采区走向长约3 km,倾向长约1.8 km,采区面积为3 616 077 m2,整体为一不规则的多边形,开采2号煤层+330 m水平,地面标高+622~+842 m;井下标高+325~+620 m,埋藏深度150~470 m。三采区内主要开采2号煤层,位于山西组下段上部,下距10号煤层43.11~52.18 m,平均47.30 m。煤层厚度5.98~7.23 m,平均6.24 m,倾角3~12°,平均7°,简单到复杂结构,含0-1层夹矸,为全区稳定可采煤层,位置关系如图1所示。采区内2号煤层埋藏较深,无地表露头或隐伏露头,不存在风氧化现象。

图1 三采区煤层位置关系示意

1.2 三采区采空积水区情况

三采区存在8座关闭小煤窑、23座废弃井口。根据调查,三采区范围内存在11处采空区,其中4处采空区内存在积水,原海圣大巷巷道内存在积水。区域内原各小煤窑采空区多有连通,受井田西低东高的单斜构造影响,周边采空积水向井田中部采空区形成补给。三采区采掘活动范围大部分在采空区域内,在施工过程中,需要揭露采空区,形成采空区积水突水威胁,且在有隐伏导水构造横向沟通积水区与三采区井巷工程时,则会发生严重的采空积水突水事故。采空区积水是三采区最大的水害隐患。

原海圣小煤窑三条大巷有井下长流水,与腾晖井底绕巷疏放水点有巷道沟通,疏放水点标高+324 m,过水巷道中积水最高标高+336 m,预计该标高下巷道全部积水,积水巷道长度约5 700 m,巷道断面约8 m2,充水系数按最高值0.8计算,预计水量30 000 m3。

2 探放采空区积水设计

2.1 钻场设计

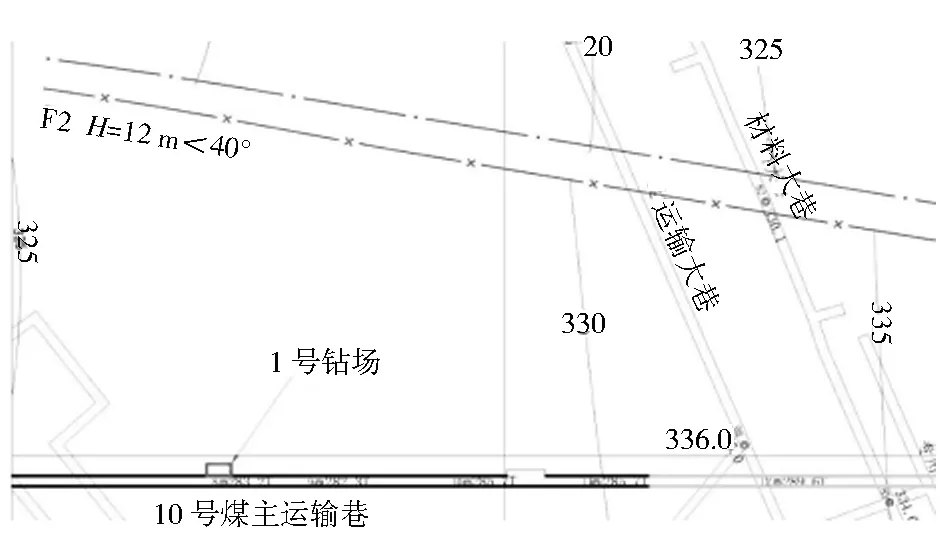

腾晖原海圣巷道疏放水定向钻孔预设1个钻场,位于10号煤主运输巷8号导线点左帮,钻场长9.5 m、深5 m、高3 m,如图2所示。

图2 腾晖原海圣巷道疏放水钻场位置示意

2.2 钻孔设计

经探测,疏放水靶向区域小窑巷道底板标高至孔口落差最大为50 m,积水高度推测为20 m,孔口水压0.6 MPa,根据煤矿防治水细则,孔口预设10 m地质套管(两堵一注),耐压强度>1 MPa,钻孔施工期间安装孔口装置。

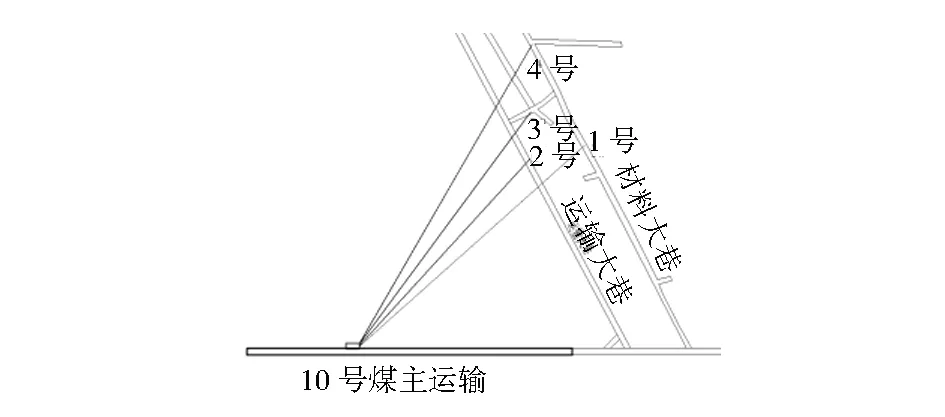

疏放水设计4个定向钻孔,如图3所示,按照钻孔施工顺序:2号钻孔施工靶区为F1至F2断层中间运输大巷(原海圣)煤巷;1号钻孔施工靶区为两断层中间材料大巷(原海圣)79号导线点附近;3号钻孔施工靶区为两断层中间中央水仓(原海圣)最低点;4号钻孔施工靶区为F1断层以北材料大巷(原海圣)68号导线点附近。考虑到小窑底板可能积存岩渣,钻孔终孔位置应在巷帮打通小窑巷道。2号钻孔设计两个分支,2-1号分支施工至断层上盘运输大巷前10 m,进行对2号煤层顶板高度探测,根据实际2号煤层顶板标高推测运输大巷靶区标高,以及验证其余靶区标高是否正确。

图3 腾晖原海圣巷道疏放水钻孔水平投影

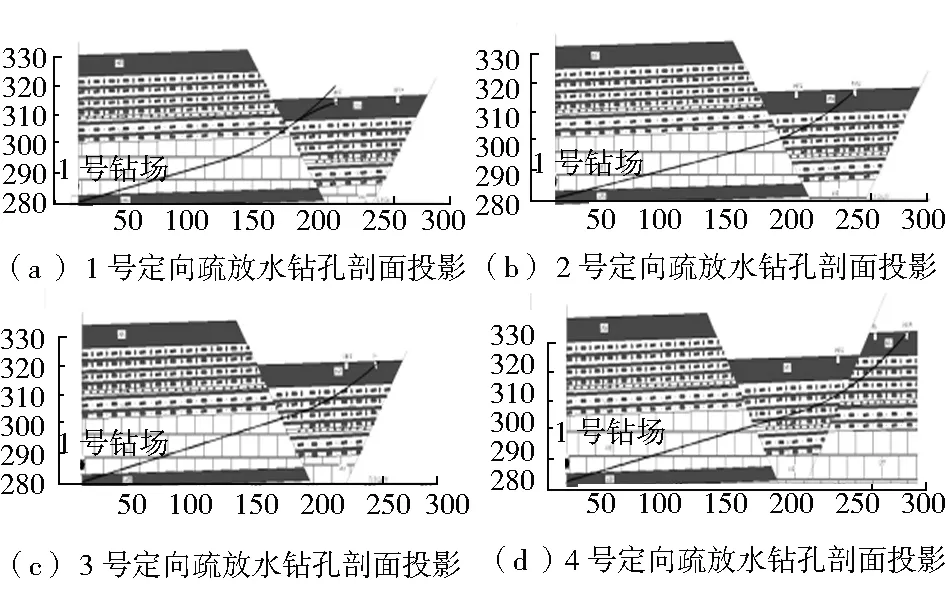

1号钻孔开孔方位角43.76°,目标方位角43.76°,开孔孔径为133 mm,倾角11°,钻孔长度267 m,钻孔垂高37 m,终孔位于材料大巷采空区内;2号钻孔开孔方位角38.59°,目标方位角38.59°,开孔孔径为133 mm,倾角11°,钻孔长度222 m,钻孔垂高36 m,终孔位于运输大巷采空区内;3号钻孔开孔方位角32.67°,目标方位角32.67°,开孔孔径为133 mm,倾角11°,钻孔长度276 m,钻孔垂高41 m,终孔位于水仓内;4号钻孔开孔方位角26.69°,目标方位角26.69°,开孔孔径为133 mm,倾角11°,钻孔长度324 m,钻孔垂高43.7 m,终孔位于材料大巷采空区内。

2.3 钻孔施工

1) 钻孔施工向上爬升时,钻孔轨迹大部分要穿过石灰岩,硬度系数f>12,在施工时,采用大扭矩马达和专用硬岩钻头,要严格控制进钻速度和钻孔轨迹。

2) 在2-4号钻孔要跨过运输大巷,严格校验导向磁偏角,在钻孔钻进时,控制好方位、倾角,避过巷道下部泥岩。

3) 钻孔设计孔径133 mm,施工工艺为一次成孔100 mm,二次扩孔成型。

4个钻孔剖面图如图4所示。

图4 腾晖原海圣巷道疏放水钻孔剖面投影

3 钻孔施工工序

3.1 移机定位

根据钻孔设计要求和钻机操作规程的规定将钻机搬移至开孔位置,按照设计方位角和倾角固定钻机,钻机前方距离开孔点煤(岩)壁的距离不小于1.5 m,但不宜大于3 m,开孔高度不得小于1 m。

3.2 开孔和扩孔

移机定位完成后,即可进行开孔扩孔操作。钻孔开孔之前,在开孔位置将网片剪开400 mm×400 mm的开口,便于下钻开孔。VL1000钻机使用D96 mm打钻钻头和普通钻杆采用旋转钻进方式直接开孔,然后用D190 mm扩孔钻头和普通钻杆采用旋转钻进方式直接扩孔,开孔段长度11 m。

图5 开孔段示意

3.3 封 孔

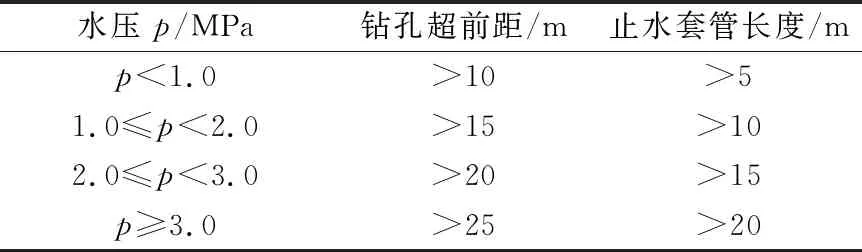

1) 下设止水套管。止水套管采用D159 mm×1.5 m的铁制止水套管,连接方式采用丝扣式,依据《煤矿防治水规定》疏放水钻孔超前距和止水套管长度,应当符合下列规定:①老空积水范围、积水量不清楚的区域,近距离煤层开采的或者地质构造不清楚的区域,疏放水钻孔超前距不得小于30 m,止水套管长度不得小于10 m;老空积水范围、积水量清楚的疏放水钻孔超前距和止水管长度,根据水头值高低、煤(岩)层厚度、强度及安全技术措施等确定;②沿岩层疏放含水层、断层和陷落柱等含水体时,按表1确定疏放水钻孔超前距和止水套管长度。根据规定封孔长度为10 m。

表1 岩层中疏放水钻孔超前距和止水套管长度

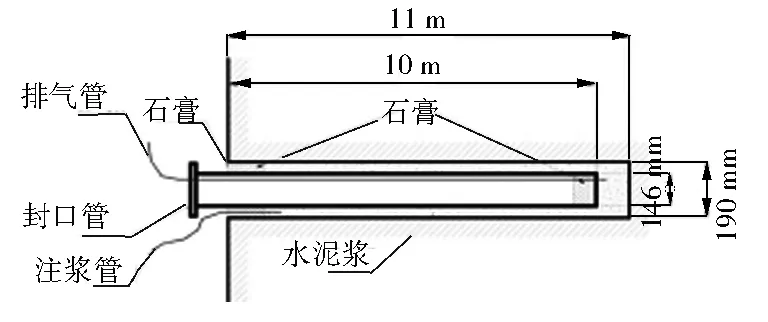

2) 注浆固孔。固管时使用水泥标号不低于525号,无变质、结块现象,采用0.5∶1水泥浆封闭固结,48 h后进行耐压试验。

图6 注浆示意

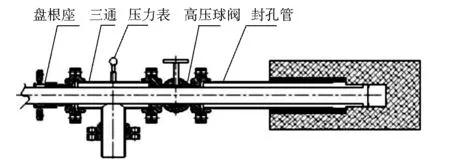

3) 耐压试验。根据《煤矿防治水细则》,在预计水压大于0.1 MPa的地点探水时,预先固结套管,并安装闸阀。止水套管应当进行耐压试验,耐压值不得小于预计静水压值的1.5倍。孔口封孔管耐压试验,试验压力必须达到1 MPa,孔口管管壁及管口四周不漏水为耐压试验合格,否则,重新进行注浆,直至合格为止。

4) 安装防喷装置。耐压试验经验收合格后,安装好法兰盘、水压表、防水闸阀及反喷装置(抗水压3 MPa),做好防突水准备后,改用D98 mm孔径开始钻进。

图7 孔口防喷装置

4 应用效果分析

经过巷道施工三个阶段探放水,施工4个钻孔,有效对采空区积水进行了疏放,自2018年11月12日至2019年2月3日,共疏放水量26 500 m3,采空区水压自0.06 MPa下降为0 MPa,疏放期间单孔最大疏放水量210 m3/h,取得了良好的疏放水效果,消除了水害威胁,确保了三采区工作面安全施工,解放储量268万t。2019年2月,组织防治水队对10号煤主运输巷采空区疏放水情况进行验证,验证该采空区积水已疏干放净,无水害威胁。