丙烯塔运输鞍座设计与分析

2021-03-20陈坤

陈 坤

中海油能源物流有限公司渤海运输中心,天津 300452

1 丙烯塔运输鞍座概述

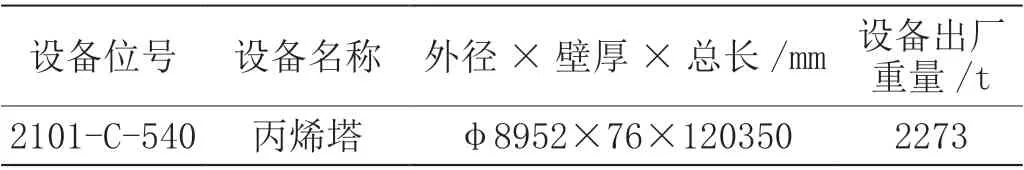

丙烯塔是100 万t/年乙烯装置区核心设备,在此项目中该塔采取了整体制造出厂、运输、安装的工艺,丙烯塔参数见表1。从制造车间到安装施工现场,采取了水陆联运方式运输,包括车间至码头的倒运、滚装装船、海运、滚卸卸船、码头至现场公路运输以及现场就位。为满足各种运输限制条件,在运输过程中,需要多次改变运输工况。为满足吊装工艺要求,该塔的主吊耳应靠近重心位置;为满足丙烯塔就位要求,需要改变鞍座摆放位置;工况和位置的变化,使运输鞍座受力情况发生变化,运输鞍座的设计需满足各工况使用及受力要求。

表1 设备参数表

2 鞍座使用工况

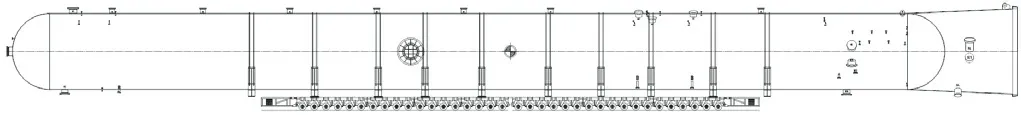

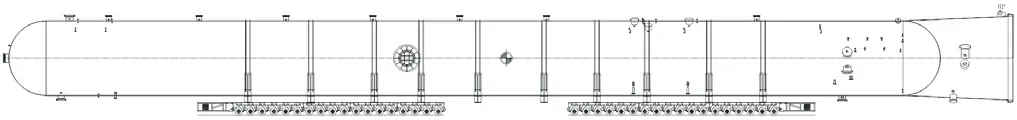

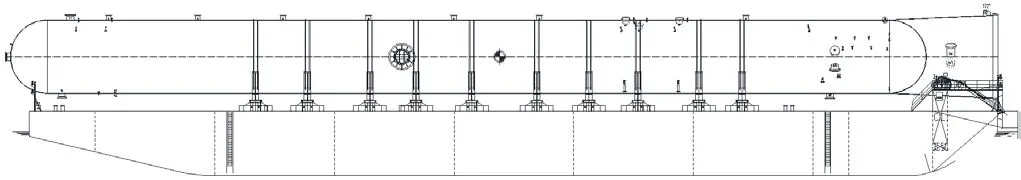

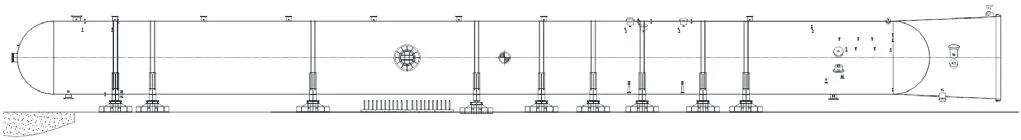

丙烯塔在运输及现场就位过程中多次改变鞍座使用工况,公路运输使用三种车型,海运和现场就位两种支垫方式,见图1 ~图5。

3 鞍座设计及校核

3.1 鞍座设计

根据丙烯塔在运输及现场就位过程中各种工况的需要,丙烯塔运输共需使用12 个鞍座,鞍座材质选用Q345 钢,单重约20t,鞍座结构见图6。

3.2 校核分析软件

在鞍座的设计过程中使用了ANSYS 软件对设计结果进行了校核和优化。ANSYS 软件是美国ANSYS 公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件。ANSYS 因其功能强大、操作简便,现已成为国际最流行的有限元分析软件,在历年的FEA 评比中都名列第一。其中,结构静力分析用来求解外荷载引起的位移、应力。鞍座设计过程中使用了ANSYS 静力分析。

图1 车型一配车图

图2 车型二配车图

图3 车型三配车图

图4 海运支垫示意图

图5 现场就位支垫示意图

图6 鞍座结构简图(单位:mm)

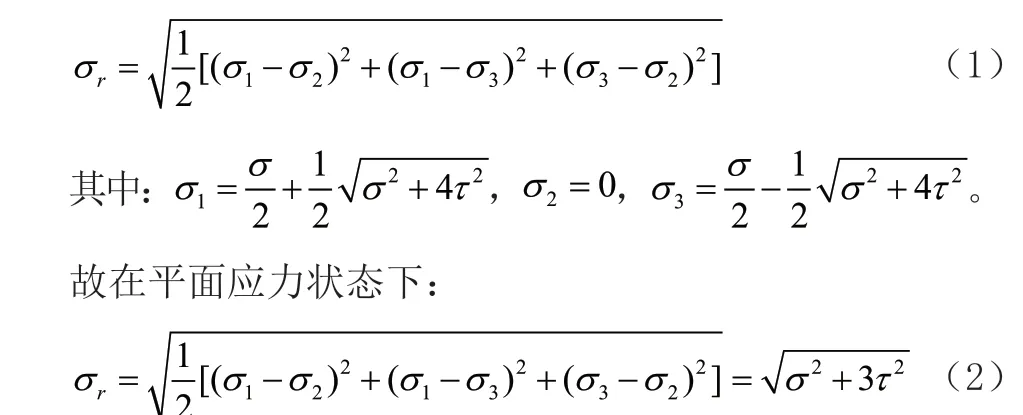

3.3 相当应力值σr 的概念

计算使用的是ANSYS 软件模拟计算,采用的是应力单元法,得出的是构件每点在三维方向的最大应力和应变值,也可理解为折算应力,因此需要将电算的折算应力与许用应力进行量化比较。根据第四强度理论σr<[σ],折算应力值σr的计算公式如下所示。

折算应力是按畸变能密度准则得出的应力,即对某一点应力:

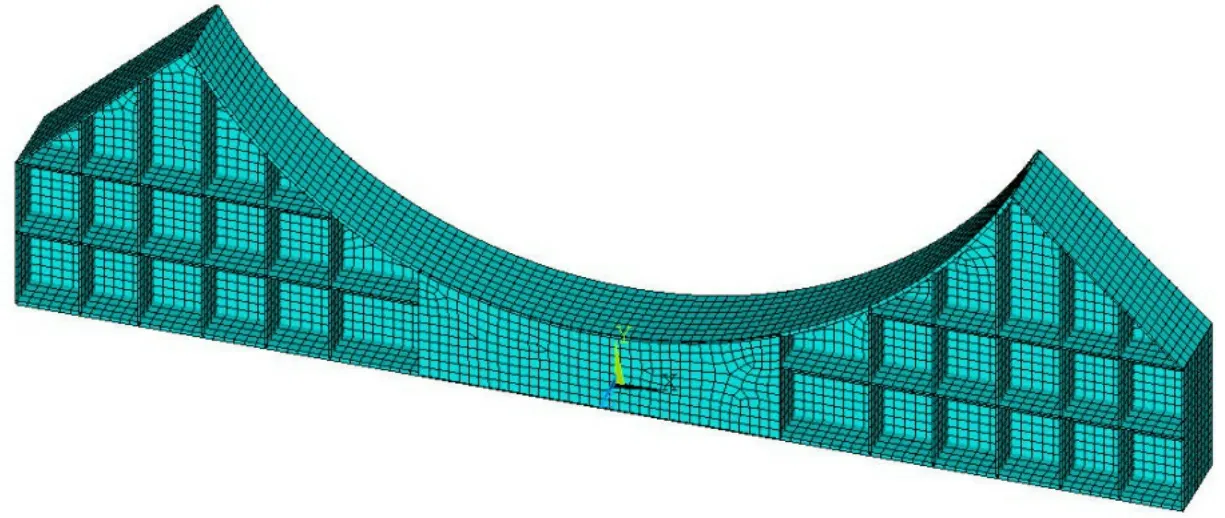

3.4 有限元计算

(1)有限元模型的加载方式。根据弧形接触理论,在使用ANSYS 模拟时,将荷载沿弧板底部半径长范围内均布加载,同时考虑到荷载是由腹板和筋板向下传递,因此加载位置选取在腹板和筋板的正上方,而且因为罐体强度和刚度都很大,所以在ANSYS 模型中可将设备视为刚体。ANSYS 力学计算模型采用在鞍座上口加耦合可让鞍座上口处相对位置保持不变。有限元模型见图7。

图7 ANSYS 软件模型示意图

(2)确定计算荷载。在运输过程中,丙烯塔最少使用10 个鞍座支垫,理论上设备重量在10 只鞍座上均匀分布,每只鞍座承重2273÷10=227.3t,但在现场最终就位时,丙烯塔由9 只鞍座共同支撑,非对称摆放,单只鞍座的模型计算荷载取426t。同时,在计算过程中,将鞍座的自重也考虑进去,进行加载。约束时,将鞍座的底板进行简支约束,约束点间距为8.7m。

(3)确定许用应力值和折算应力值σr。鞍座设计主要采用厚度为40mm 和20mm 的Q345B 碳素结构钢板整体焊接加工制造。根据《钢结构设计规范》(GB 50017—2003),该型号钢材的强度设计值可取265MPa,根据钢结构设计规范σr<[σ]=265MPa。

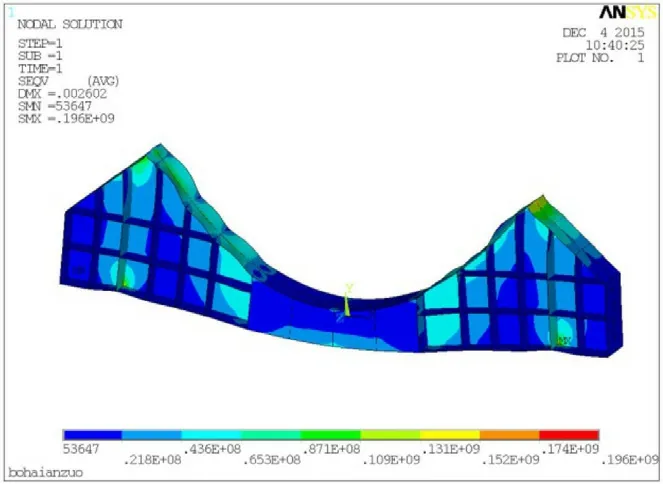

(4)鞍座自卸工况承压计算结论。根据ANSYS 计算结果,鞍座最大应力值出现在耦合和约束的位置,数值约为190MPa,而在实际情况中,由于应力的重分布,最大应力小于计算值。同时根据计算可知,鞍座的弧板、腹板、底板、下部梁结构的翼缘板、腹板强度基本上在160MPa 以下,因此鞍座强度是安全的,应力云图见图8 ~图11。鞍座变形量约为2.6mm,符合规范规定的挠度值必须小于11000÷500=22mm 的刚度要求,因此鞍座刚度也是安全的。

4 结论

图8 运输主鞍座自卸工况整体应力云图

图9 运输主鞍座自卸工况弧板应力云图

图10 运输主鞍座自卸工况腹板应力云图

图11 运输主鞍座自卸工况底板应力云图

该方案中设计的运输鞍座无论是强度还是刚度都是安全可靠的。在实际使用过程中,此次设计的鞍座各方面均与理论计算相符,因此该设计在运输过程中既能满足各种工况的要求,又能保障运输安全。