SS4B电力机车转向架可视化标准作业系统研究

2021-03-20吕崇伟

吕崇伟

(神华铁路货车运输有限责任公司 沧州机车车辆维修分公司,河北沧州 061199)

韶山4B型电力机车(简称SS4B)的机车外观主要由结构相似的两节四轴电力机车构成,在内重联环节连接作用下实现二者的相互作用,组成了八轴重载型的电力机车。在两节机车间的联接处安装有中间走廊,便于机务人员的通行。SS4B型机车牵引及制动功率大,起动平稳,加速快,工作稳定可靠。SS4B型机车具有无极调压及交-直流电传动的优势,是我国电力机车标准化设计的集中呈现。

转向架作为电力机车的核心部件之一,结构比较复杂,技术含量高,对机车运行的平稳性与安全性有着很大的影响,为此,需要对转向架进行日常及周期性的检修与维护。转向架的结构复杂,检修工序多,对检修维护人员的技术水平提出了更高的要求,培养一名技能高超的转向架检修人员既要有转向架构造、维修技术等理论知识的培训,又要有检修实操技能训练,两者缺一不可。为了适应电力机车安全运营管理的要求,保证培训的质量和效率,亟需研究新的培训模式,当前虚拟现实技术大量应用于培训领域,具有360°立体展现内外结构、动态模拟拆装过程、高度还原现实场景,能够集成所有优秀专家的经验、培训内容统一,占地小、受训人数多、不受时空限制、可反复学习演练,操作安全,无工件辅材损耗等优点,因此,建立一套基于虚拟现实技术的SS4B型电力机车转向架可视化标准作业系统是十分必要的,是传统培训方式的颠覆性发展。

1 转向架检修流程分析

转向架可视化标准作业系统主要是基于转向架检修作业操作流程,实现交互式、沉浸式的检修作业培训模式,是对纸质检修作业流程的高保真还原。因此,需要对目前转向架既有的检修修程设置、检修工序等进行全面梳理。

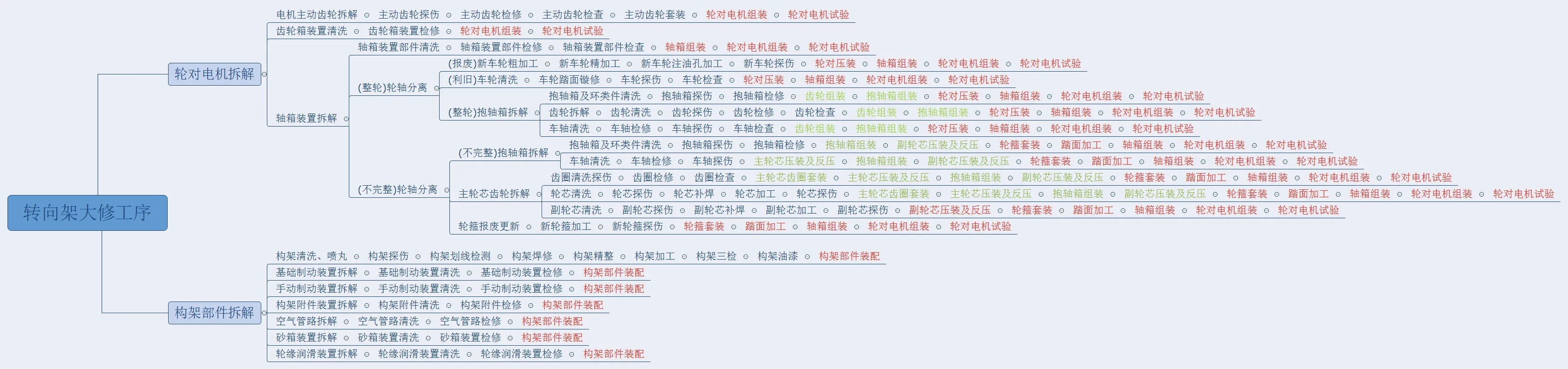

SS4B型电力机车每节车有两台转向架,结构复杂。按照神华铁路货车运输有限责任公司沧州机车车辆维修分公司对SS4B型电力机车检修范围的规范要求,SS4B型电力机车的检修分为辅修、小修、中修、大修4个修程,根据修程不同,对转向架检修范围的要求也不同。大修级别最高,工艺最复杂。按照转向架大修要求,可将转向架修理工序拆分成如图1所示步骤。

根据SS4B型电力机车用转向架的结构特点,将转向架检修分为“轮对电机拆解”和“架构部件拆解”两部分,然后进一步分解检修部件,针对不同的检修部件,大体可分为拆解、清洗、探伤、检修、装配、试验等检修工序,转向架检修可以细分出40多个检修工序。

2 零部件快速建模

要实现转向架可视化标准作业系统的研发,建立交互式的培训模式,需使用Maya或者3Dmax对SS4B型机车转向架的零部件进行3D建模,建立机车转向架模型库,结合Unity3D引擎创建三维SS4B型机车转向架虚拟可视化平台,建立交互式检修仿真过程,拓展对VR虚拟头盔的支持,进行360°视角的直观展示。

依据转向架的构成,将其拆分为电机主动齿轮、齿轮箱装置、轴箱装置、构架、制动装置、构架附件、空气管路、沙箱装置、轮缘润滑装置等零部件,根据零部件图样照片、作业指导书等资料,研究采用快速建模技术构建SS4B型电力机车用转向架零部件检修的三维可视化模型、检修工作相关资源模型,实现对各零部件结构的直观展示。

图1 转向架检修工序

对于几何形状复杂的零部件,建模形成的虚拟对象有着大量的多边形,这样使得系统交互速度受到影响,为此,需在不失真的情况下,需要对模型进行优化,减少模型的复杂程度,提高系统的运行速度。需在计算机虚拟现实环境中的引入快速渲染技术,使大型复杂模型能在计算机上进行交互显示。

3 可视化标准作业系统研发

该系统包括三维可视化交互式检修仿真子系统、C/S模式检修培训和考核子系统。将SS4B型电力机车转向架大修过程中标准作业内容和检修流程在虚拟现实环境中进行仿真,生成虚拟仿真结果和检修指导视频,为检修作业培训、考核提供素材和资源并记录考核结果。

3.1 系统功能

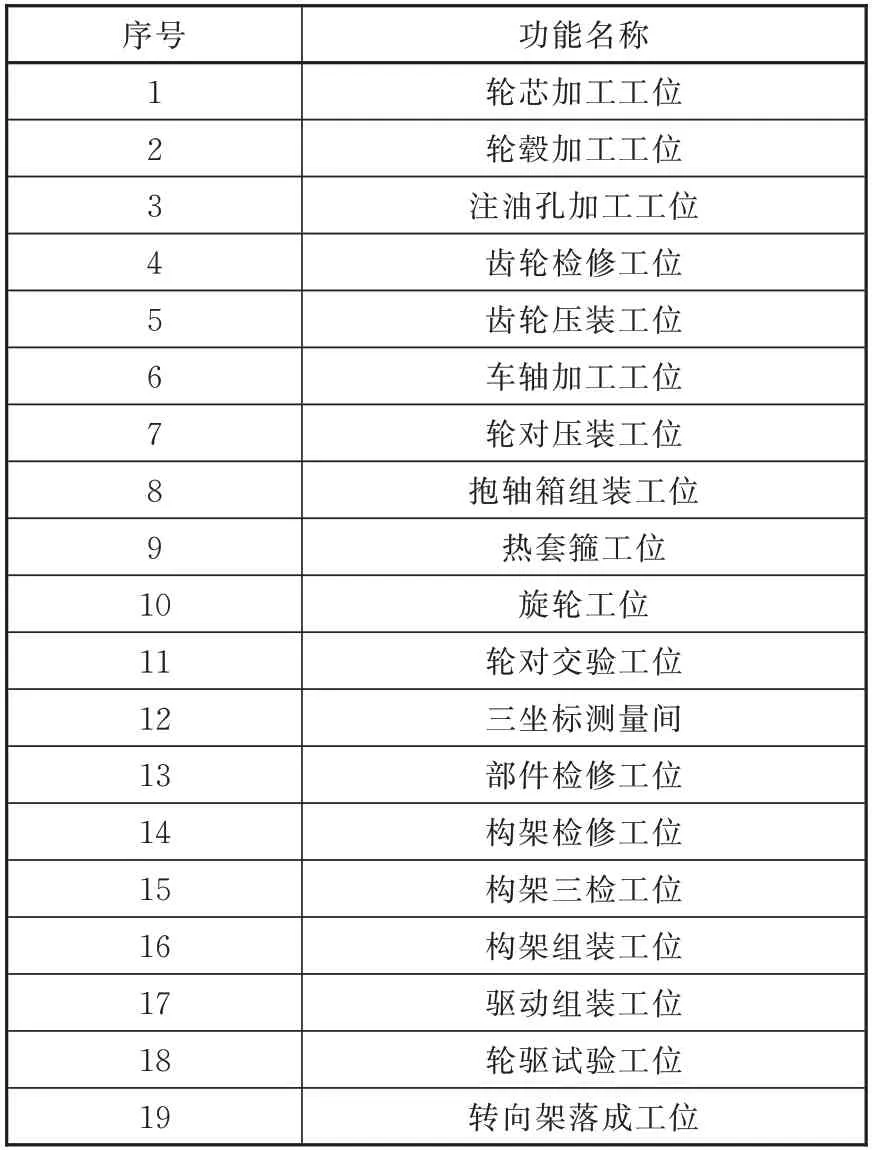

SS4B型电力机车转向架可视化标准作业系统按大修修程的修理范围将转向架拆分成电机主动齿轮、齿轮箱装置、轴箱装置、构架、基础制动装置、手动制动装置、构架附件装置、空气管路、沙箱装置、轮缘润滑装置等部件,部件再细分成43个工序。通过梳理整合,将工序按19个工位来制定三维仿真视频,如表1所示。

交互式三维仿真系统的研发分为场景设置和操作流程设计两部分,下面以表1中“8-抱轴箱组装工位”为例说明。

(1)场景设置

以车间原型为基础,3D建模呈现三维车间环境,并划分场景中各个功能分区,主要包含表1中19个工位场景。

场景要求:VR头盔漫游整个车间场景,手柄可以对机械零件进行交互。

(2)操作流程与步骤(以“抱轴箱组装工位操作”为例)

模型要求:抱轴箱体、前挡环、后挡环、前油封、后油封、铜棒。

表1 检修工位设置

具体操作步骤:

①头盔漫游检查抱轴箱体和配件是否完好,将车轴立放在抱轴箱组装支架上,加热后挡环,油槽一面向上,将其套在车轴主轮心上,与主轮心轮毂端面密贴,用塞尺检验,不得贯穿。

②将后油封有端面油槽的一面向下,通过车轴套在后挡环上。转动,无卡滞感。加热轴承内圈,待冷却后,轨道均匀涂抹指定的润滑脂。

③抱轴箱体孔端向上,将轴承外圈敲入抱轴箱体。将抱轴箱体翻转180°,放在干净的包装纸上,将轴承座敲入抱轴箱体孔内,并在轴承座与抱轴箱体中间放3个工艺垫。

④将抱轴箱体吊起,套在车轴上。用插销使抱轴箱体上的排油孔对准后油封上的椭圆排油孔。将螺钉对称拧紧,连接抱轴箱体与后油封,使两者贴紧。转动抱轴箱体,应灵活、无卡滞感。

⑤加热前挡环,温度140~150 ℃,有端面油槽的一端向下,将其套在车轴轴承座上。取下3个工艺垫。待冷却后,将轮对吊至存放工装上,无齿轮侧用支架支撑、平放。

3.2 系统研发过程及效果

系统将每个工序按作业指导书的步骤制作三维仿真模型,配合交互设计,将作业步骤和标准融入交互动作中。由于工序众多,以“主动齿轮解体”工序为例说明系统功能的实现过程。

3.2.1作业流程(如图2所示)

图2 作业流程图

3.2.1.1开工准备

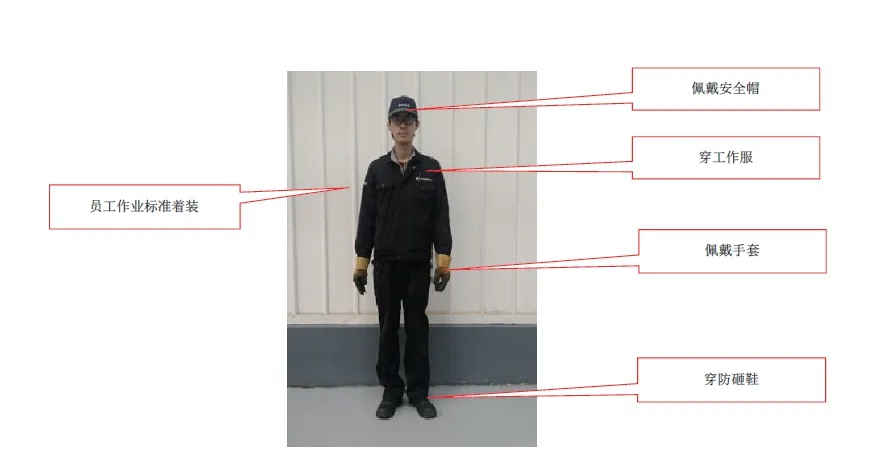

(1)作业人员要求(如图3所示)

图3 员工着装

①必须经培训考试合格、持有上岗证并具有本设备操作资格方可进行本工位工作。

②员工作业时标准着装,避免人身伤害,班组长班前会检查组员精神状态,严禁酒后作业,带病作业,疲劳生产。

③本工序作业必须由1名及以上员工共同完成。

(2)工具器具及物料要求(如图4所示)

图4 工具器具示意图

①了解各项工具的特点并且正确使用。

②使用前,必须检查各项工具是否有损坏,并保持工具清洁。

③作业前检查起重设备及吊索具在检定期内。

④起重设备及吊索具的额定起重量符合作业要求。

⑤手锤的木柄无裂缝、毛刺等,锤头与木柄连接牢靠、坚固。

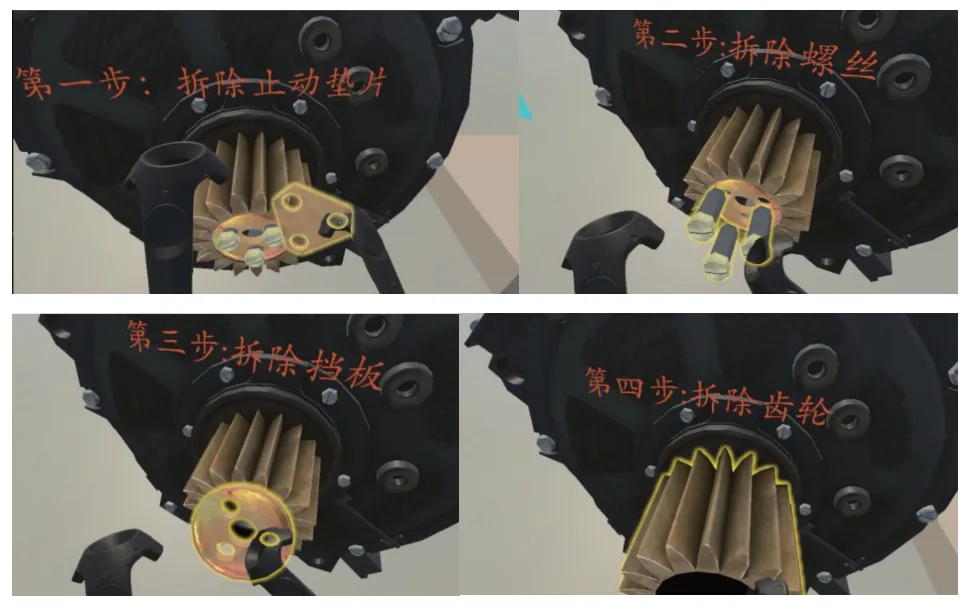

3.2.1.2挡板拆解(如图5所示)

用手锤、扁錾、风动扳手将电机轴头挡板的止动垫片、紧固螺栓拆除,取出主动齿轮挡板。

图5 挡板拆解示意

3.2.1.3主动齿轮拆解(如图6所示)

找到注油孔(螺孔口有倒角),清除孔内杂物将黄油注满后,用M20×90螺栓一条,薄布条密封螺纹拧入注油孔后,加挡板防护,挡板与主动齿轮留3 mm左右间隙;用风动扳手快速旋入注油螺栓使主动齿轮退出。拆下的主动齿轮摆好待运至报废区。

①退主动齿轮前必须用螺栓将挡板连接在电机轴头上,防止齿轮退出时伤人。

②主动齿轮退出后,需将电机轴头进行防护,防止磕碰伤。

③油脂一次性注满。

3.2.1.4电机轴头防护(如图7所示)

①检查轴头有无损伤痕迹(划痕、碰伤、点蚀等)。将挡板重新安装在电机轴头上。

②将电机轴包扎防护,以防电机轴磕碰伤。将防护好的电机摆放好,待转运至电机工部。

③挡板装上,间距保证在3 mm左右。挡板间隙过大,造成反弹磕碰,伤及电机轴锥面;过小,没有完全退出。

图6 主动齿轮拆解

图7 电机轴头防护

3.2.1.5收尾(如图8所示)

①将工、量、器具等恢复,按定置管理要求放入工具柜及指定区域。

②关闭风源。

③清扫现场,达到整洁、干净的要求。

图8 收尾

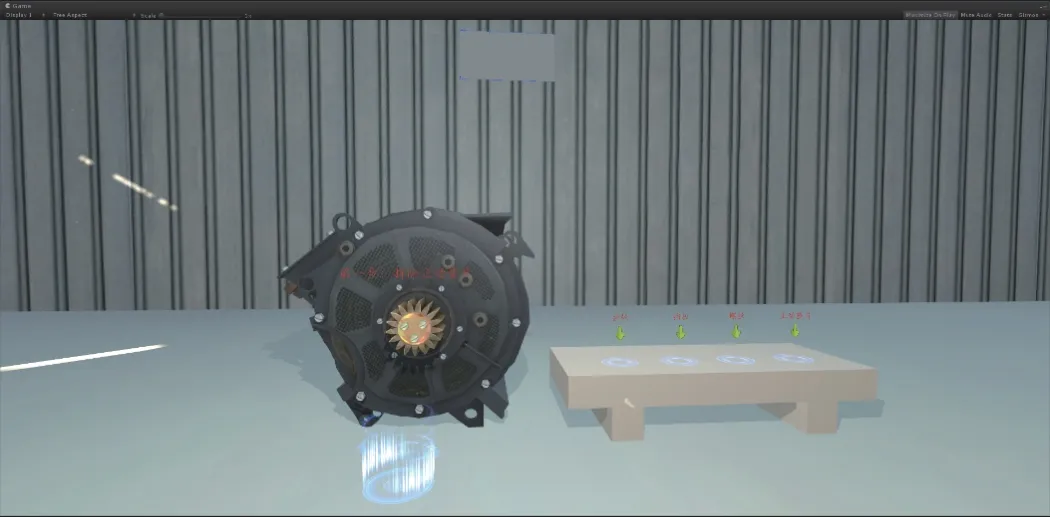

3.2.2建立三维场景和机械设备模型

利用图纸和现场拍摄的照片,利用3Dmax对主动齿轮进行3D建模(如图9~图10所示)。

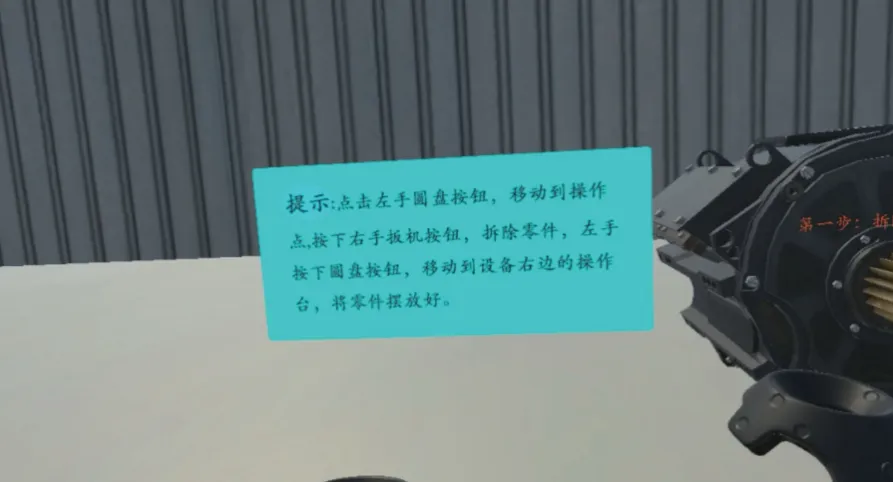

3.2.3步骤引导提示

将作业步骤加入到3D视频中,利用头盔显示器和手柄与系统进行交互操作,并将作业要点提示到操作中(如图11所示)。

图9 车间三维场景

图10 主动齿轮3D模型

图11 步骤引导

图12 三维场景中零部件交互设计

3.2.4交互设计(如图12所示)

按照转向架检修作业指导书的操作步骤,在三维场景中对零部件进行交互设计。

4 结束语

SS4B型电力机车转向架可视化标准作业系统打破了单一、枯燥、学员接受度不高的传统培训模式,构建了交互式、沉浸式、可视化培训新模式,实现转向架系统检修作业流程的逼真模拟,提升了培训的效率和灵活性。同时,系统应用前景广阔,可扩展应用至车辆检修、工装设备检修等领域,是落实作业标准规程,促进技术工人实操熟练度和技能水平的重要培训手段。