大倍率放电工况下48 V软包电池包的热管理

2021-03-19李夔宁邓莎莎

李夔宁,何 铖,谢 翌,刘 彬,邓莎莎

(1重庆大学低品位能源利用技术及系统教育部重点实验室;2重庆大学能源与动力工程学院;3重庆大学汽车工程学院,重庆400044)

在能源危机及环境污染的双重压力之下,发展电动汽车刻不容缓。短短几十年间,电动汽车的发展有了质的飞跃,而在电池安全及续航里程的双重矛盾关系下,其发展渐渐变缓,顺应了时代的变迁以及汽车发展的潮流,48 V 轻混动力[1]应运而生。锂离子电池以其高能量密度的特性,越来越广泛地应用在电动汽车上[2-4]。以安全性能较高的磷酸铁锂软包电池为研究对象[5]。

Bernardi 等[6]根据电池均匀产热假设,建立了一套单体产热模型,考虑了电化学反应、焓变、混合效应和焦耳热等,较为正确地计算电池的产热率,为后续对单体产热模型的研究祭奠了基础。姬芬竹等[7]在此基础上建立了磷酸铁锂电池的单体产热模型,仿真分析磷酸铁电池的产热特性,证实电池正极耳附近温度更高,进一步完善了电池单体的产热模型。张志杰等[8]通过HPPC(hybrid pulse power characteristic,混合动力脉冲能力特性)实验测得了不同工况下单体电池内阻随温度和SOC(state of charge,荷电状态)的变化趋势。Yang等[9]提出了一种高精度的半经验热模型并开发了一个通用的简单方程式。Xie 等[10]改进了用于软包电池的三维热模型,并将热模型应用于预测不同环境温度和放电倍率下软包锂离子电池的热演化规律。为了使电池在最佳工作温度范围(25~45 ℃)内工作,有效的热管理显得尤为重要。

电池的热管理大致分为风冷、液冷、相变材料冷却以及热管冷却,热管因为其导热系数高、结构简单、工作可靠的特性,越来越受到人们的青睐。Wang 等[11]提出一系列不同条件下热管冷却结构的完整实验特性,证明了通过热管对电动汽车进行电池冷却的可行性。在此基础上,Huang等[12]证实了热管不仅能迅速传输热量,在平衡电池模组温度方面也有显著的优势。Deng 等[13]使用热管结合铝板的方式,通过实验检验了热管对提高电池表面温度均匀性的显著效果,证明在电池温升较大的部分,热管的散热效果明显优于其他方式。

前人对电池单体的热管理研究很多,而针对电池包的热管理研究稍显不足,加之软包电池体积小、厚度薄的物理特性及内部结构使然,导致其导热各向异性。经过实验测量,在电池厚度方向的导热系数只有其他两个方向的1/44,这也是对于软包电池组研究较少的原因之一。如何将电池内部的产热有效导出并符合电池在工作过程中的温度要求,是目前的研究重点。

1 电池单体产热模型

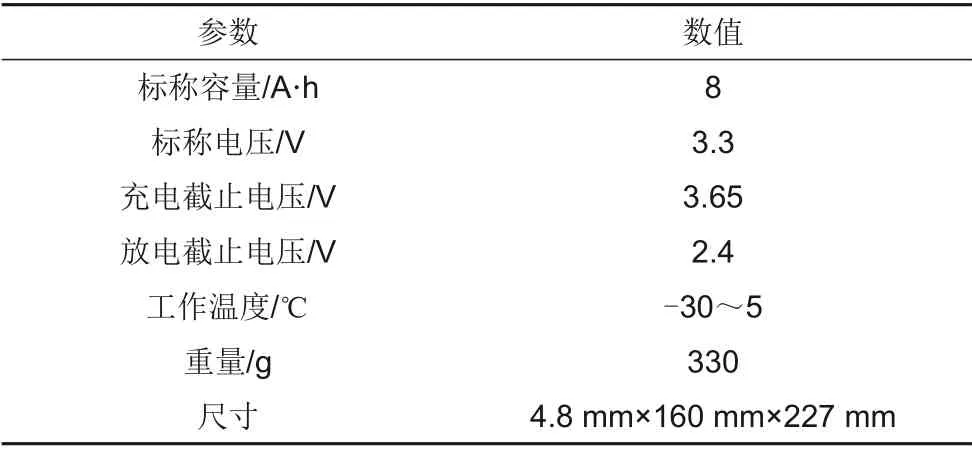

本文选择A123-8A·h为研究对象,具体的参数如表1 所示。48 V 的电池包由14 块电池单体串联而成,单体及电池包的实物如图1所示。

表1 电池参数Table 1 Battery parameters

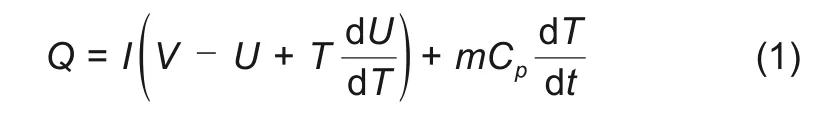

锂离子电池的工作时主要产热包括反应热、极化反应热、欧姆内阻热、有机电解液分解热和固体电解质界面膜(SEI)分解热[14-15],Thomas 等[16]综合考虑了电化学反应、焓变、混合效应和焦耳热等,建立的电池热平衡方程如式(1)所示。

图1 电池单体及电池组实物图Fig.1 Physical picture of the battery

式中,Q表示电池与环境的换热;I表示电流;V 表示电池的工作电压;U 表示电池的开路电压;T表示电池温度;m表示电池质量;Cp表示电池的比热容;t表示时间。

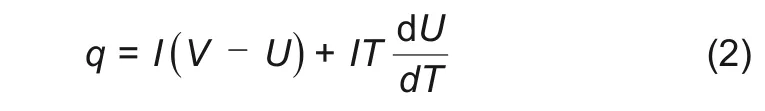

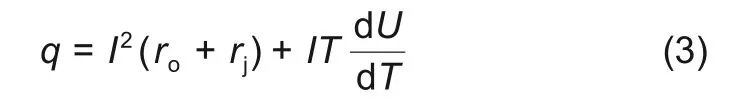

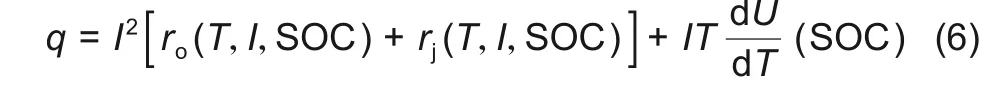

而式(1)中各项可按照性质分为可逆热I(V-U)和不可逆热ITdU/dT,这两项组合就是电池产热q,即

要解决电池的工作电压与开路电压的差值,与电池的欧姆内阻、极化内阻紧密相关。欧姆内阻是电池内部材料接触产生的内阻,极化内阻是电池的化学反应及浓度差产生的内阻[17-18],均可以通过电池的内阻测试实验测量获取。可以将电池的产热表达为

式中,r0是欧姆内阻;rj是极化内阻;dU/dT称为电动势温升系数。

要得到完整的电池产热模型,需要完成电动势温升系数及电池内阻测试实验[19]。通过恒温箱控制电池所处的环境温度,充放电仪对电池进行充放电操作,采用K型热电偶进行温度数据的采集,温度误差约0.04%。

1.1 电动势温升系数测试

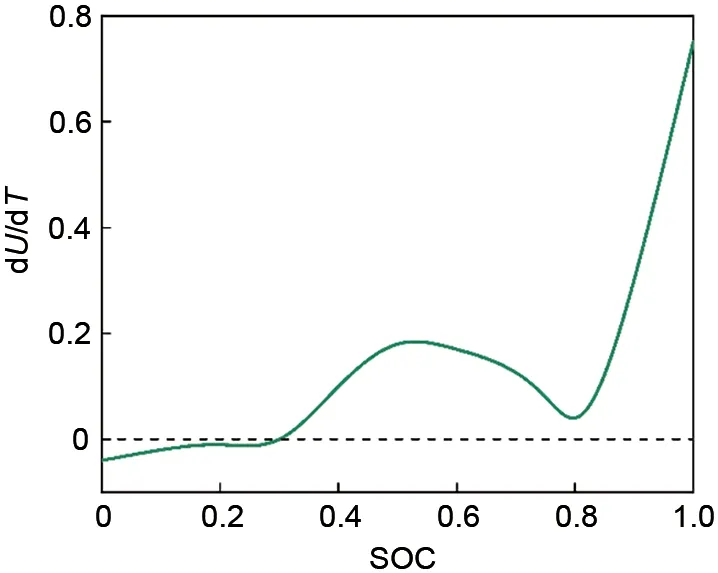

电动势温升系数测试实验原理较为简单,表现为电压在温度梯度上的变化率,与电池SOC紧密相关,可表示为dU/dT(SOC),根据温度、电流、SOC的参数变化通过实验测试求取。通过多项式响应面模型对实验数据进行拟合,拟合曲线如图2所示。

图2 电动势温升系数拟合曲线Fig.2 Fitting curve of temperature rise coefficient of electromotive force

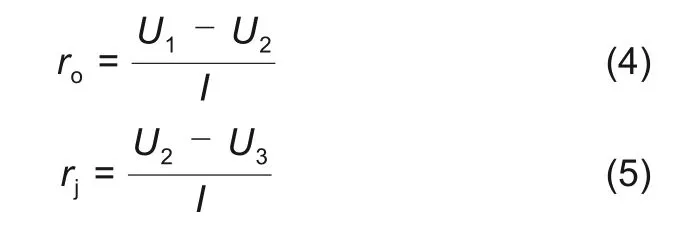

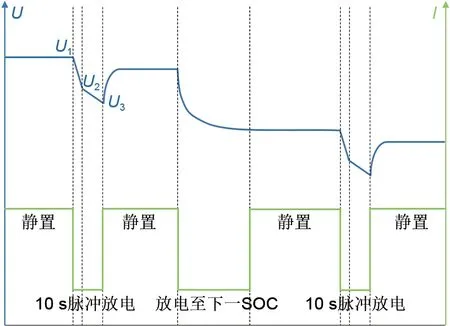

1.2 电池内阻测试

电池的欧姆内阻和极化内阻与电池的SOC、T、 I 紧 密 相 关, 可 表 示 为 ro(T,I,SOC),rj(T,I,SOC)。可通过HPPC实验获取电池的内阻数据[14]。HPPC是对电池进行10 s脉冲放电,电池的电压会发生阶跃变化。开始放电时,电池电压由图3中的U1快速降到U2,这一部分是由电池的欧姆内阻引起的。然后电池电压缓慢下降,这一部分则是由电池的极化内阻引起的。因此,电池的欧姆内阻和极化内阻可分别表示为[20]

图3 电池内阻测试原理Fig.3 Principle of battery resistance test

在恒定放电电流及温度条件下,对电池进行10 s脉冲放电,求取该状态下的内阻数据。对电池进一步放电到达下一个SOC,即又得到此状态下的内阻数据,实验如图4所示。

图4 电池单体实验实物图Fig.4 Battery cell experiment

本实验涉及的环境温度包含5、10、25、30、40 ℃,放电电流包括8、25、50、75、100 A,SOC 为1、0.9、0.7、0.5、0.3、0.1,包括了5 个温度维度、5个放电电流及6个SOC点,数据点较为完善,便于后续产热模型的建立。

1.3 内阻数据拟合

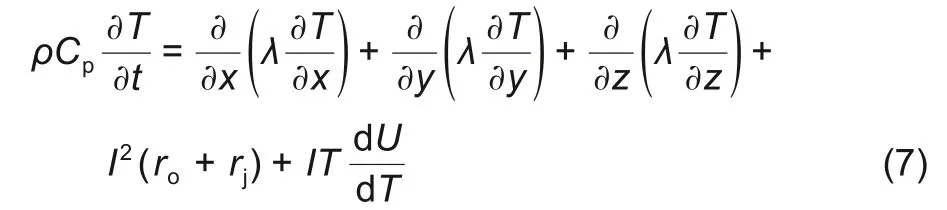

采用Python多项式回归,使用Numpy程序库,结合机器学习的Sklearn模块,实现数据的处理过程。欧姆内阻和极化内阻模型的均方误差分别为0.00192、0.0959。多项式回归具体流程如图5所示。

因此,电池的产热可表示为下式

1.4 电池单体产热模型

根据传热学知识并结合电池单体产热建立单体的仿真模型

式中,ρ为电池的密度;λ为电池导热系数。

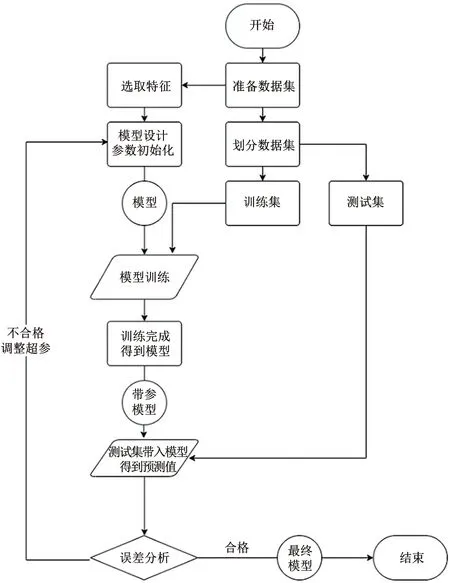

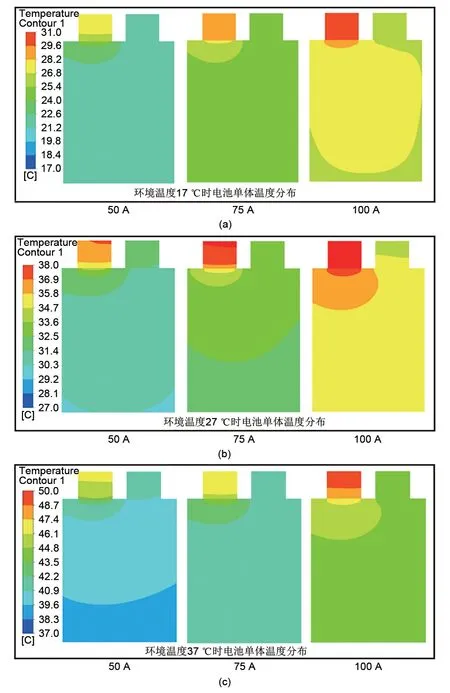

对不同工况下的电池单体进行仿真计算,温度分布如图6所示。

图6 分别表示环境温度为17、27、37 ℃时,以50、75、100 A 电流放电情况下的温度分布云图,其中左侧为正极耳,右侧为负极耳。可以见得,电池在放电过程中温度分布存在明显差异。电池单体总体呈现由上到下,由左到右温度逐渐降低的趋势,这是因为电池在放电过程中,正负极耳发生不同的化学反应,极耳附近会成为电流集中区域,又由于正极耳主要由铝箔构成,导热性能明显低于铜箔制成的负极耳,所以靠近电池正极耳部分的温度表现高于其他部分。而同样的环境温度下,随着放电电流的变大,电池单体的整体温度会有所上升;同样的放电电流下,随着环境温度的上升,电池单体的整体温度也明显上升。

图5 多项式回归流程图Fig.5 Polynomial regression flow chart

1.5 电池单体温升实验

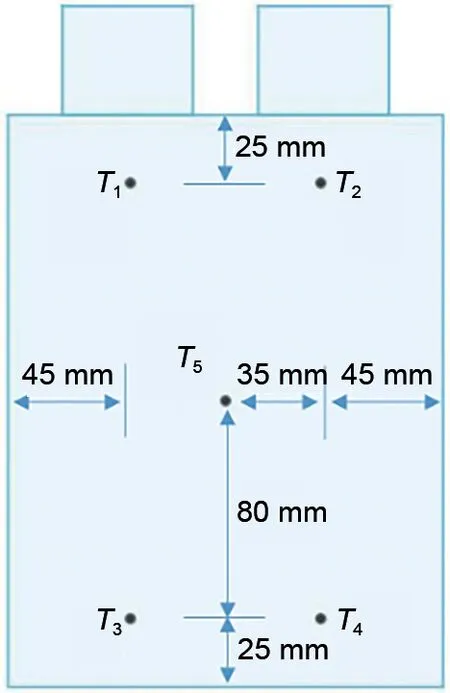

若要证明此仿真模型的准确性,必然需要通过电池单体放电的温升实验验证。为了减少环境不稳定因素对电池温升的影响,本实验在电池单体外部包裹了3 mm 厚度的保温层,如图7(a)所示。因为电池表面温度的分布特性,需要在表面布置多个温度测点,选取如图8所示的温度测点。将充放电仪与电池正负极相连,对应位置布置测温热电偶,电池单体的温升实验如图7(b)所示。分别采用50、75、100 A三个电流对电池进行放电,环境温度选取17、27以及37 ℃。

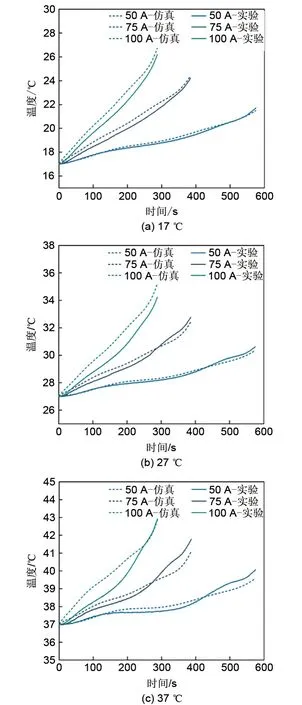

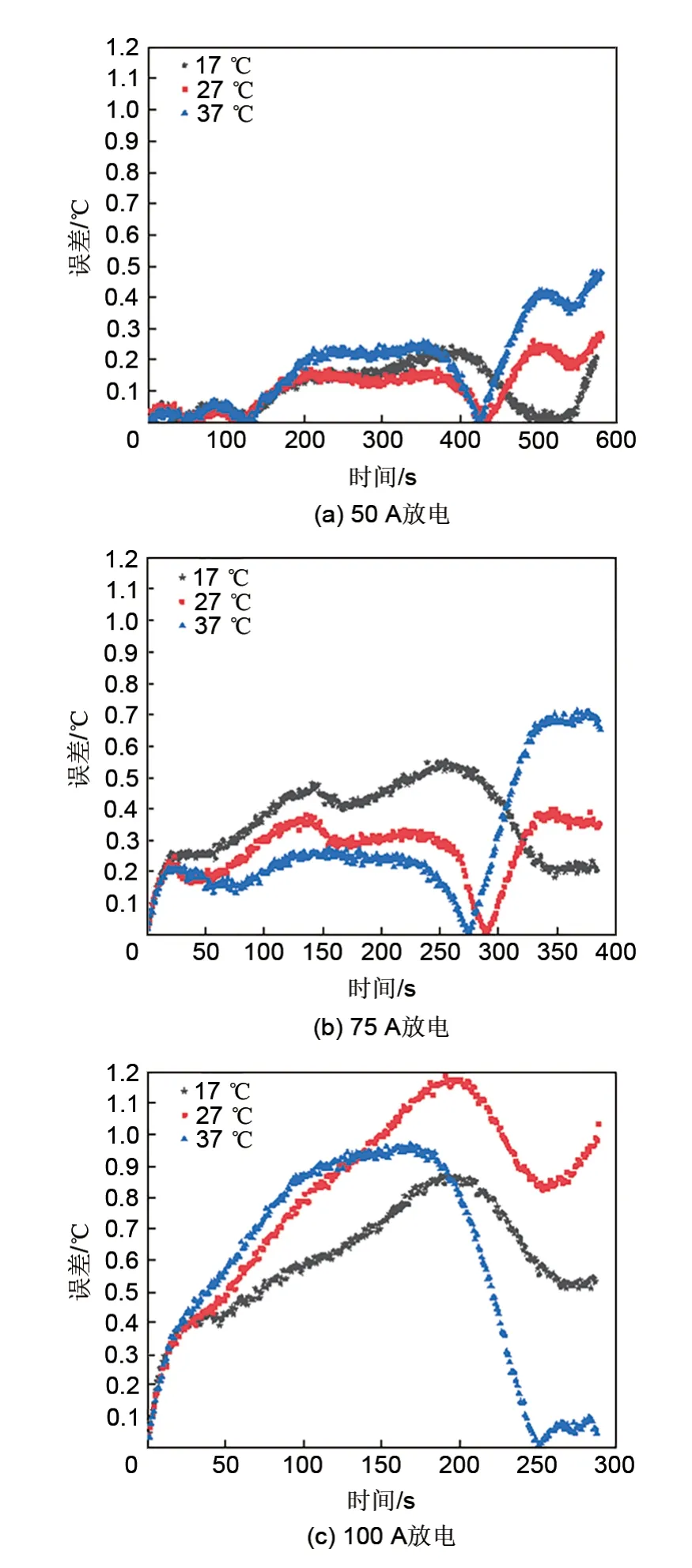

通过实验数据整理,和对应的放电电流及环境温度下的仿真结果相对比,可以得到图9结果,并分析其温度误差如图10所示。

综上可知,仿真模型与实验的吻合度较好,整个电池单体的温度变化趋势与实验基本一致。总体上电池单体的温度随着环境温度及放电电流倍率的升高而升高,最高温度为37 ℃环境下100 A 放电工况,约42.8 ℃。在温度较低及放电电流较小的情况下吻合度更高,即放电电流为50 A 时,温度误差均小于0.5 ℃;当放电电流达到75 A时,温度误差小于0.7 ℃;而随着放电电流的增大,当放电电流达到100 A 时,温度误差也仅仅1.2 ℃。经过实验与仿真的相互验证,可以证实本文中所建立的电池单体仿真模型具有较高的精确度。

2 48 V电池包散热结构

2.1 电池包结构设计

图6 电池单体温度分布云图Fig.6 Cell temperature distribution cloud map

图7 单体温升实验实物图Fig.7 Monomer temperature rise experiment

图8 电池温度测点Fig.8 Measuring point of battery temperature

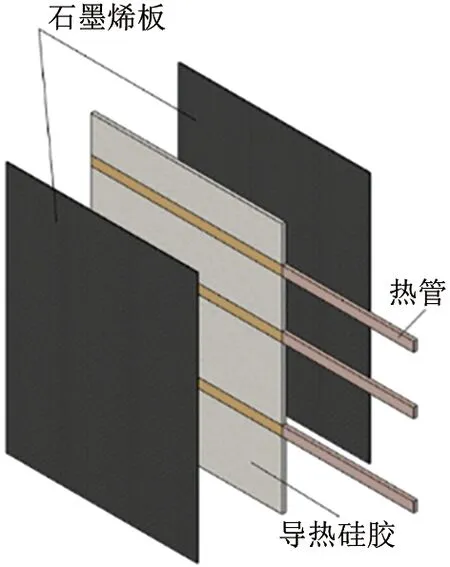

48 V 电池包由14 块电池单体串联而成,由于单体放电过程中,尤其是在环境温度为37 ℃下的100 A放电工况,单体参考温度已接近43 ℃。而本文中所研究的软包电池,在厚度方向导热面积较大而导热率小,而在其余方向的导热率相对较大但接触面积太小,以上原因均导致电池的产热无法顺利导出,极大地危害了电池的高效运行。其中涉及到的大倍率放电(50、75、100 A)工况在实际生活中也是极易出现的。为了增强电池单体厚度方向上的导热效果,能够快速导出电池包的产热,加上考虑到热管的结构紧凑且导热性能优异,及石墨烯材料的高效导热性能,本工作提出了大倍率放电工况下,结合热管及石墨烯材料的48 V 电池包散热结构。采用13根3 mm×8 mm×270 mm的烧结热管,其中热管蒸发段长160 mm,冷凝段长110 mm,再结合3 mm厚度的导热硅胶,构造同电池表面同等面积的导热结构,并在两侧加上1 mm厚度的石墨烯板,如图11所示。

图9 仿真-实验温度对照Fig.9 Contrast of simulation-experimental temperature

将14块电池由前到后编号为1~14,并将其分为四个部分,在每个部分之间加入图11热管结构,电池间使用厚度1 mm的导热硅胶垫片,减少空气造成的空气热阻,构成如图12 中展示的48 V 电池包散热结构,其中图12(b)是在图12(a)的基础上在热管冷端加上了厚度1 mm的铜制翅片,增强热管冷端的散热。

2.2 电池包仿真计算及结果分析

为了证实此方案的散热效果,设置环境温度37 ℃下100 A 电流放电工况。对其进行仿真计算,以电池包内每一块电池单体为研究对象,探讨在整个大倍率放电过程中电池的表面温度变化趋势,电池单体的表面温度均匀性,以及电池单体间的温度均衡性。

图10 仿真-实验误差分析Fig.10 Simulation-experimental error analysis

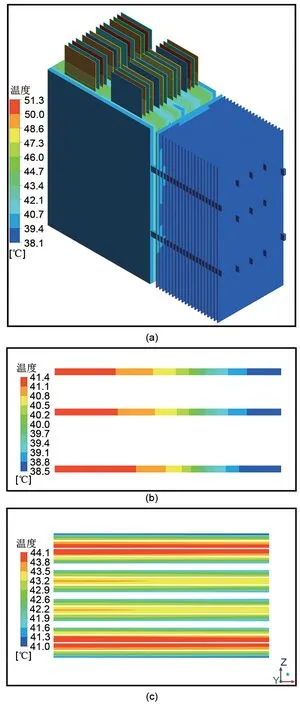

首先得到了电池包的温度分布情况见图13(a),电池单体的正极耳温度明显高于其他部分,与单体电池的温度分布一致,由极耳的集流作用所致。热管温度由热端到冷端[图13(b)从左到右]逐渐降低,冷热端最大温度差约2.9 ℃,证实热管能在较小温差下实现热量的高速传导。图13(c)为电池单体的温度分布,由下到上依次为电池1~14。显而易见,在靠近热管结构的部分温度相对较低,远离热管结构的电池普遍温度较高,温度较高的是电池2、3、12、13。

图11 热管及石墨烯结构Fig.11 Structure of heat pipe and graphene

图12 电池包散热结构Fig.12 Heat dissipation structure of battery pack

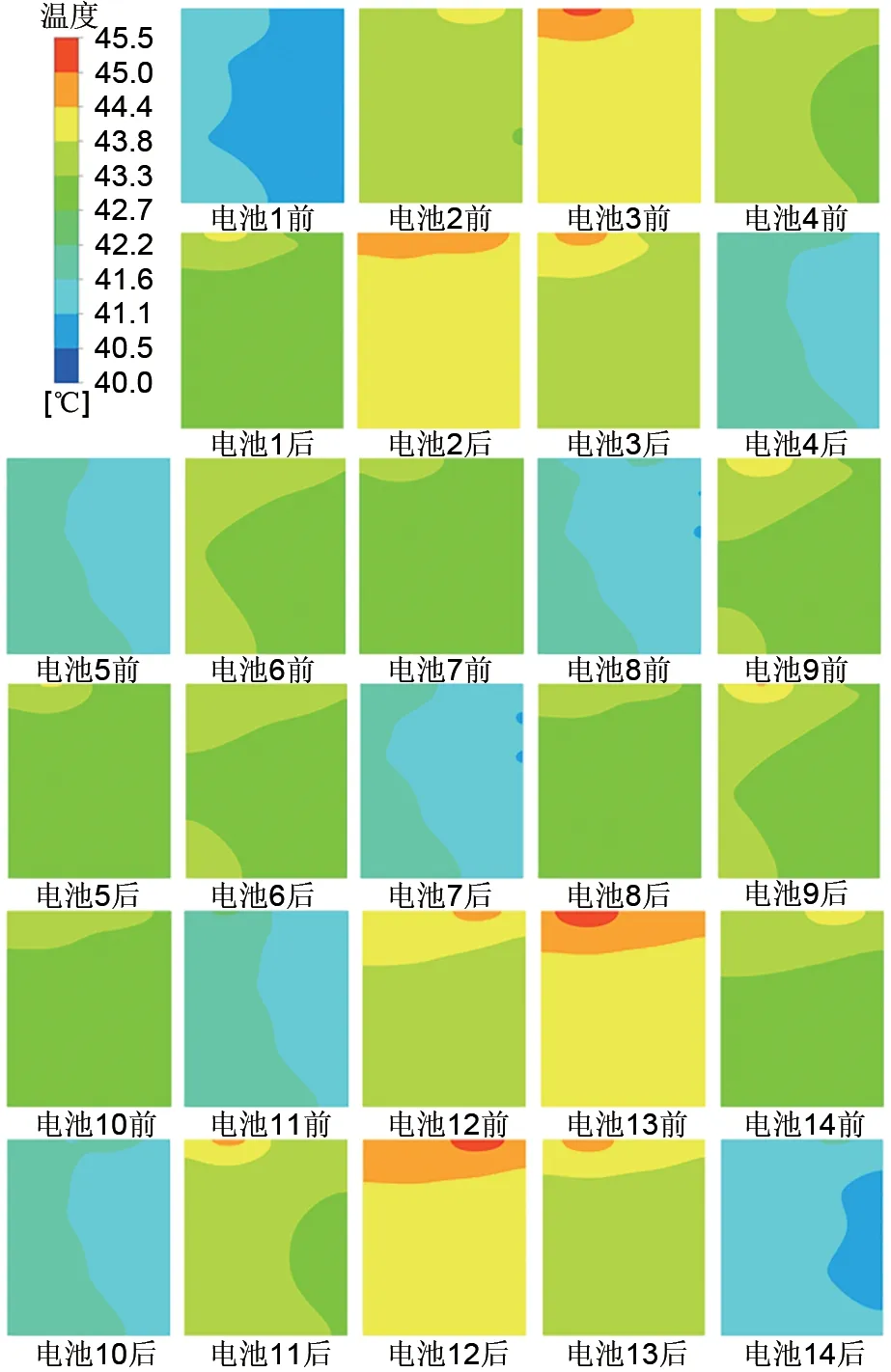

进一步得到电池单体的表面温度分布,如图14 所示,总体呈现出靠近正极耳附近温度更高,靠近热管冷端部分温度更低的分布趋势。根据对整个仿真计算的温度监控,结合下图的温度分布云图,选用电池13 前表面上如图8 中的T1测点为最高温度监测点,以此作为整个电池包的最高温度参考点。电池包最高温度变化趋势如图15 所示,放电完毕时达到44.2 ℃,满足电池工作最佳温度范围25~45 ℃的要求。

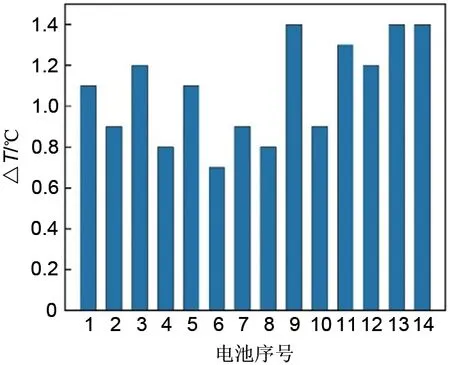

除此之外,电池的温度分布均匀性也对电池的高效工作有着至关重要的影响,普遍要求电池单体的表面温度差小于2 ℃。对整个放电过程中的每一块电池单体表面进行了温度均匀性分析,即定义电池单体的表面温度最大温差ΔT = T(最高) -T(最低)。具体数值如图16所示,可见最大温差仅1.4 ℃,满足电池正常工作的表面温度差要求。

图13 电池包仿真结果(a)电池包温度分布;(b)热管温度分布;(c)电池单体温度分布Fig.13 Simulation results of battery pack(a)Temperature distribution of battery pack;(b)Heat pipe temperature distribution;(c)Cell temperature distribution

图14 电池单体表面温度分布云图Fig.14 Cell surface temperature distribution cloud map

图15 电池包最高温度变化曲线Fig.15 Maximum temperature change curve of battery pack

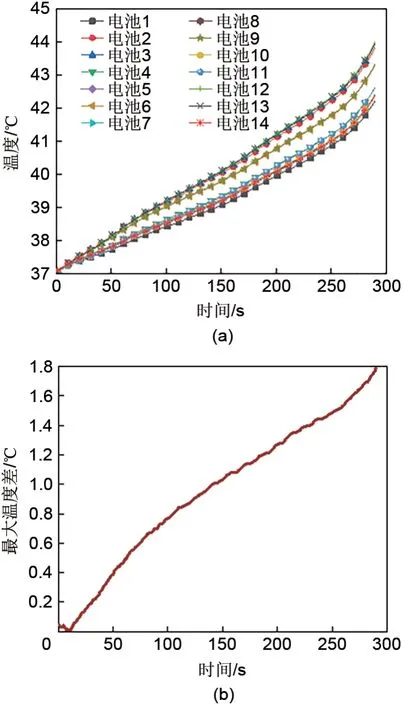

电池单体的温度及温度均匀性均满足电池正常运行要求,接下来需要考虑电池包内不同电池单体间的温度均衡性。此时采用单体电池的平均温度为参考,监测电池包在放电过程中电池单体间的温度差异性,具体的温升情况及温度差值如图17所示。与电池单体的温升表现一致,其中电池2、3、12、13的平均温度最高,电池1及14的平均温度最低,而单体间的最大温差在放电结束时达到1.8 ℃,也满足电池单体温度均衡性(温差小于2 ℃)的要求。

图16 电池表面最大温度差Fig.16 Maximum temperature difference on battery surface

图17 电池单体温升(a)及单体间最大温差(b)Fig.17 Temperature rise(a)and maximum temperature difference between cells(b)

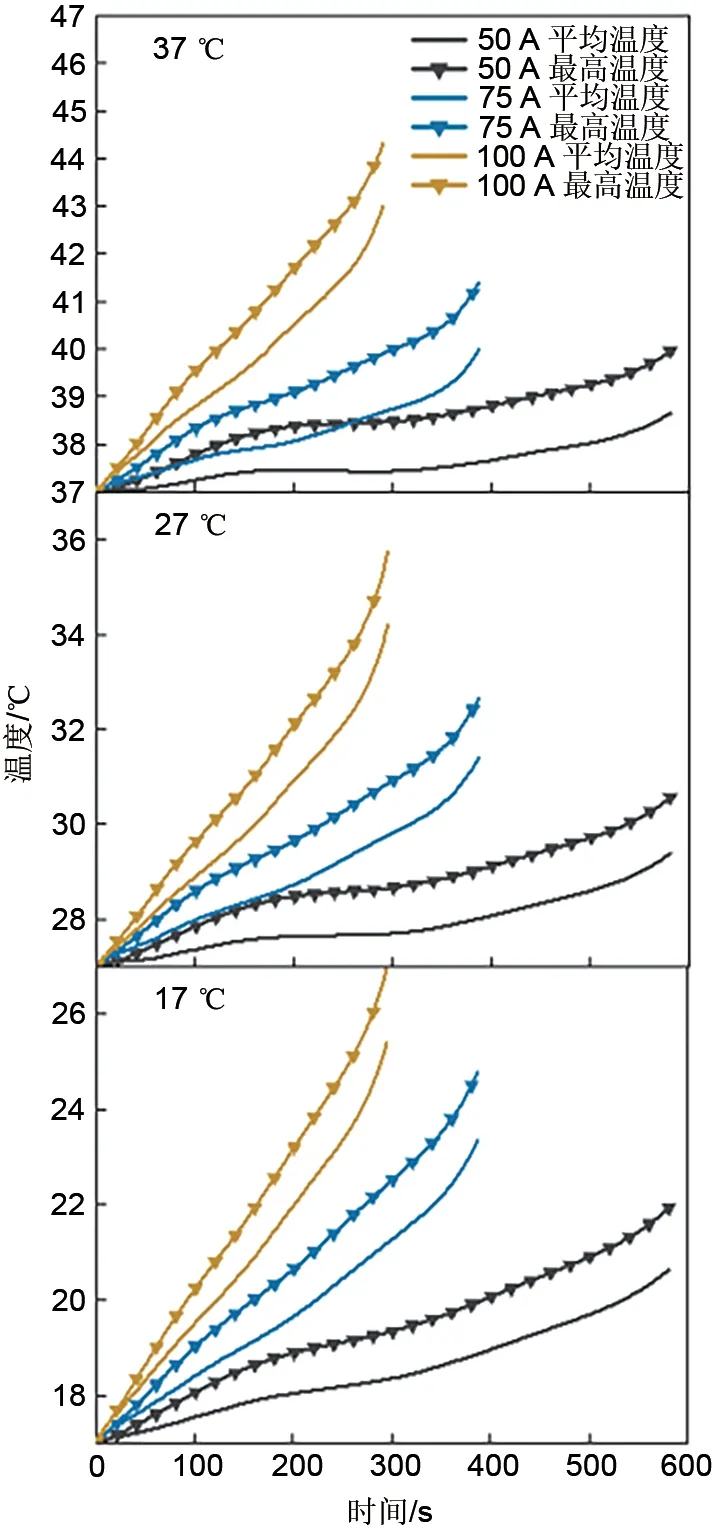

在环境温度37 ℃下进行100 A放电的工况下,电池包内每一块电池的最高温度及最大温差均能满足其正常工作的最佳温度要求,原则上无需再考虑27 ℃及17 ℃环境温度下的放电温升情况。但是为了直观显示不同放电倍率下电池的温升变化趋势,探讨整个电池包在不同环境温度下的温升特性,依然对多个工况进行电池包的仿真计算。结合电池单体实验工况,设置环境温度为37、27、17 ℃,放电电流为100、75、50 A。以电池包的平均温度及最高温度为温度参考点,得到如图18结果。

图18 电池包温升曲线Fig.18 Temperature rise curve of battery pack

由结果分析电池包平均温度及最高温度与单体温升趋势一致,随着环境温度及放电倍率的升高而升高,且电池包内呈现的最高温度均满足电池的最佳工作温度范围。在环境温度17 ℃的情况下,100 A 放电时电池包最高温度上升约9.9 ℃;当温度上升到27 ℃,100 A放电时电池包最高温度上升约8.7 ℃;当温度再次上升到37 ℃,100 A放电时电池包最高温度上升约7.3 ℃。同样的放电倍率下,随着环境温度的升高,温升在逐步变缓,体现为温升曲线的斜率逐渐变小。可以见得,随着环境温度的上升,本电池包散热结构逐步体现出优势,能逐渐缩小整个电池包的温升幅度,能够有效控制较高环境温度及较高放电倍率工况下的电池温度。

3 结 论

本文通过仿真结合实验的方式得到较为准确的软包电池单体产热模型。由软包电池的物理特性和内部结构特点出发,电池单体的导热各向异性较为突出,电池在厚度方向的导热系数较小,很难导出电池产热。因此,在此基础上结合热管构造了48 V电池包散热结构,能快速且安全导出热量,而加入石墨烯材料更能高效的平衡温差,使得电池包能够在最佳的温度条件下工作。通过不同环境温度及放电倍率下的仿真计算,验证本结构的散热效果。本文主要的结论如下。

(1)基于电池的参数测试实验,采用Python多项式回归,构建较为准确的电池单体产热模型。在较小温度及较小放电倍率的情况下,仿真与实验结果拟合较好,温度误差均小于0.7 ℃;而最大误差出现在环境温度37 ℃下100 A 放电工况,误差约为1.2 ℃。

(2)根据软包电池导热各向异性较为突出的特点,结合热管及石墨烯材料设计了电池包散热结构。在较高环境温度及高倍率放电情况下均能满足电池最佳工作温度范围及温差要求,最高温度出现在37 ℃下100 A 放电工况,电池的最高温度为44.2 ℃,单体表面最大温差约1.4 ℃,而电池包内不同电池单体间最大温差约1.8 ℃。