Technip制氢工艺多工况原料气压缩机故障原因分析及解决方案

2021-03-19姜瑞文

姜瑞文

(中国石油化工集团有限公司工程部,北京 100728)

福建某石化企业40×103m3/h(标准状态)制氢装置采用Technip(德希尼布)轻烃水蒸气转化、变压吸咐(PSA)技术将氢气提纯为99.9%(vol, %)工业氢作为全厂补充氢源。其设计主工况以重整氢PSA尾气(ROG)为原料,压缩气体组成见表1;辅工况以精制石脑油或C5为原料,也可油气混用作为原料制氢。该装置建成投产后,正常生产采用精制石脑油或C5作为主工况制氢,而将重整氢PSA尾气作为全厂燃料管网补充。该装置配置的2台原料气往复压缩机组(25-K-111A/B,见图1)采用上海东方压缩机制造有限公司制造的双缸双作用二级压缩对称平衡式结构,制造参数见表2。

表2 原料气往复压缩机组制造参数

图1 故障机组修复前运行现场

该机组在装置烘炉、煮炉或开停工期间用来进行压缩氮气全循环;主工况下,将0.510 MPa的ROG气体加压至3.650 MPa,作为气体进料;石脑油或C5工况下,将2.730 MPa的管网氢气经调压后加压至3.650 MPa,作为液体进料配氢。机组操作参数见表3,其在氮气工况下的运行参数与设计基本一致,其他工况下与设计工况差别很大。

表3 原料气往复压缩机组操作参数

1 检测评估与原因分析

1.1 故障状况

装置正常运行期间,2台原料气压缩机周期性发生故障,只能定期切换备用机交替维修以维持安全生产(见图1),其中25-K-111A(简称A机)主轴瓦断裂3次(断裂轴瓦拆检见图2),活塞杆沉降连锁停机1次;25-K-111B(简称 B机)主轴瓦断裂2次,十字头销压盖脱落、空心十字销断裂1次(见图3)。压缩机周期性地出现气阀部件损坏、气缸盖和连接螺栓裂纹、十字头销子断裂、轴瓦断裂、曲轴箱扭曲变形等故障(见图4),多次会诊修复,都未能从根源上有效解决上述问题。但通常修复后机组试运良好,且在短时间内能正常运行,之后逐步表现为振动,1个月后振动加剧,2个月发展至零部件损坏,3个月发生故障停机,就地修复后即再次运行。2017年,将2台故障机组整体拆除返原制造厂修复后,进行性能试验,合格出厂。

图2 故障机组曲轴箱轴瓦断裂拆检现场

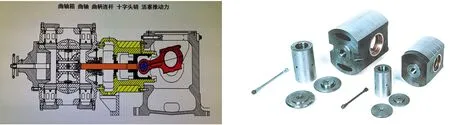

图3 故障机组曲柄连杆、十字头销、活塞杆

1.2 检测评估

2016年,中国石化受托对该企业进行系统性工程质量检测评估、修复重建、恢复生产。评估结果显示:机组地基基础、结构、管道系统应力分析、气流脉动与机械振动分析补偿等满足设计规范和使用要求。将故障机组拆除返原制造厂拆检测量(见图4),发现机组一部分主要部件超出修复范围,如曲轴磨损弯曲、曲轴箱扭曲变形、活塞杆磨损等。

图4 故障机组曲轴箱变形拆检现场

1.3 原因分析

1.3.1 制氢装置运行工况复核

运行统计结果表明:制氢装置自2013年7月16日首次开工运行至2015年的“4.6”爆炸事故停工,在液体原料工况下累计运行155 d,在气体原料工况下累计运行45 d,即在ROG工况下运行时间短,在石脑油工况下运行时间长。装置长时间在非主工况下连续运行,偏离了原工艺包设计方案。

1.3.2 制氢装置不同操作工况下压缩机操作参数复核

压缩机的操作参数见表3。气体进料工况下H2含量48.1%~52.9% (vol,%),液体进料工况下H2含量99.9% (vol,%)。重整氢PSA尾气进料工况下实际进料组成与设计偏差小,经复核,机组性能参数满足生产运行的要求。在石脑油工况下,压缩机的配氢量最大为2 000 m3/h(标准状态),采用回流调节方式,造成进口压力波动且超过正常操作压力指标值;当压缩机进口压力降低时,压缩机一、二级压缩比增大,排气温度过高,最大排气量由24 000m3/h(标准状态)调节到16 500 m3/h(标准状态),运行趋向平稳。

根据往复压缩机轴功率计算公式复核在ROG和石脑油两种不同运行工况下机组额定轴功率。

压缩机轴功率按下式计算:

式中:N——压缩机轴功率,kW;

P1——压缩机进气压力,MPa;

qv——进气条件下压缩机体积排气量,

m3/min;

K——气体压缩比热比;

ε——气体压缩比压;

Z1,Z2——分别为压缩机进、排气条件下的压缩系数;

η——压缩机效率。

其中

K=CP/CV

式中:CP——气体压缩定压比热,kJ/(kg·K);

CV——气体压缩定容比热,kJ/(kg·K)。

复核往复压缩机在ROG运行工况下机组额定轴功率无异常。

在石脑油工况下,机组进口压力表实测压力0.780 MPa(表),出口压力3.650 MPa(表),打开机组出口一回一口返回线,满足各级排气温度不超温(一级≯108 ℃、二级≯130 ℃)且保留原设计气缸余隙的情况下,计算得出压缩机的轴功率N=1 296 kW,则驱动电机的额定功率N电=1 296×1.1=1 426 kW,应该配置1 500 kW的电动机,这超出了原机组主电机配置1 350 kW的额定功率。当核算的额定功率超出范围时,只要没有其他应用限制,压缩机均可满足机组运行条件,因为压缩机机身是按内在的气体负荷作为额定值来核算的,轴功率不是限制机身设计的唯一条件,所以曲轴箱变形不只是超负荷运行引起的。

1.3.3 机组故障原因分析

1) 装置运行工况偏离原工艺设计运行方案,导致机组运行性能偏离制造要求

该装置长时间在液体进料工况下运行,偏离原设计主工况运行方案;机组超压超负荷运行,其运行参数也偏离原设计操作参数范围。采用旁路调节流量的方式使机组进、排气压力发生改变,导致压缩机综合活塞力和反向角发生较大的改变,机组“穿堂”运行产生不平衡力的冲击,造成气缸、活塞、十字头、连杆、曲轴等零部件损坏;机组故障维修期间,将原空心十字头销改成实心结构,使十字头销(见图3)的安全阀作用失效,机组的推动力反作用到机身,从而使压缩机振动加剧,直到薄弱部件受损造成压缩机周期性损坏。

往复式压缩机活塞杆所受负荷是往复运动惯性力、气体力、摩擦力的合力,即综合活塞力。三者中任何一个的变化都将改变综合活塞力,同时改变反向角。

影响综合活塞力和反向角的因素有:

a) 压缩机气阀工作状况的好坏与负载是影响反向角的重要因素,因为它决定着活塞杆受气体力的大小。

b) 惯性力的改变。往复运动部件的质量大,惯性力就大,反之则小。

c) 气缸缸径与活塞杆的匹配程度。小缸径大压比时,反向角会减小或消失。

d) 余隙的大小会影响综合活塞力的分布,影响反向角。

e) 气缸的作用形式。单作用气缸很容易出现无反向角的情况,缸头端作用比曲轴端作用更易造成无反向角的情况发生。

总之,对于该原料气往复式压缩机,往复运动部件质量、气缸缸径与活塞杆的匹配程度、余隙的大小以及气缸作用形式都是固定的,对综合活塞力以及反向角造成影响的最大因素就是气阀工作与负载状况的改变。

2) 往复压缩机多工况运行性能参数复算

现行的往复压缩机软件程序计算的是十字头销处的综合活塞负荷。综合的活塞杆负荷就是活塞气缸内在的气体负荷与活塞运动惯性负荷的总和。惯性负荷容易使小缸径、高压单/双作用以及十字头销荷载反向角不当的气缸产生“穿堂”现象。反向角是压缩机从压缩负荷转换到拉伸负荷过程中十字头销的(反向)变化,该过程允许润滑油流入到轴承的受载一侧,如图5a)~图5b)所示。当作用于活塞上的净力推动十字头销向曲轴方向运动时,十字头销被推动远离曲轴,因此十字头销到十字头瓦的间隙在十字头销的曲轴侧;当作用于活塞上的净力抽拉十字头向远离曲轴方向运动时,十字头销被拉向靠近曲轴的一侧,因此十字头销到十字头瓦的间隙在十字头销的活塞侧。这样周期交替旋转变换,使十字头销加载形成反向角。综合的活塞杆负荷将决定十字头销轴承上的负荷,也将决定十字头销是否具有良好润滑的反向角。润滑油膜间隙是否适宜以及作用力是否满足摩擦边界条件决定了机组运动摩擦副是否能够具有良好的润滑。

图5 机组十字头销反向角

机组设计要保证容许的最小活塞杆(销负荷)反向角。德莱赛兰公司建议压缩机的反向角(变化)不小于曲轴旋转角度,即30°。原设计空心十字头销是连接曲轴连杆和活塞杆的十字轴(见图3),当推动力超过空心十字头销设计剪切应力时,过载的剪切力会剪断空心十字头销,起到保护机组安全的作用。在机组故障维修过程中,误将空心十字头销改为实心,使其失去了对机组的安全保护作用,增加了机组运行故障所造成损坏的严重程度。

对压缩机活塞杆的活塞力、反向角等制造性能参数进行复核,结果表明:在石脑油工况下运行时,压缩机综合活塞力和反向角与原设计相比都发生了改变,该工况下机组长时间超负荷运行,性能参数偏离设计范围,往复压缩机组十字销的反向角度数等超出设计和实际制造的要求;机组其他工况下十字头销处的反向角度数最小值在175°~160°之间,其他参数条件通过调整机组余隙或进行修正后尚可。

结合生产运行实际数据和复核结果分析认为,制氢压缩机设计选型没有考虑在液体原料工况下长周期运行的需求,该机组在大差距参数工况下,实现一机多工况应用存在诸多风险,原设计采用的一种工况机型机组难以满足两种大差距原料工况,往复压缩机多工况运行性能参数复算结果偏离机组设计工况。

2 解决方案

2.1 往复压缩机组配置方案选择

长周期运行的往复压缩机组在石化生产装置上的配置方案一般是1开1备或2开1备组合方案。该制氢装置原料气压缩机原设计采用一种机型1开1备的方案满足两种大差距工况,没有考虑在液体原料工况下长周期运行的需求。在两种大差距工况条件下,宜采用配置单独的小型压缩机用于液体进料工况下配氢的优化方案,也可以利用加氢裂化补充氢压缩机适宜的抽出侧线氢源进行配氢,或将来自该公司PTA工厂的小型甲醇制氢装置高纯氢反输到高压氢管网作为外部氢源进行配氢。

该多工况、大差距参数下机组的修复及配置方案,首选原机型更新或改造修复,其次是全部更新的方案。考虑到原机组的机房、地基基础、工艺配管等因素,将该装置原2台机组更新为其他结构机型或采用原制造厂其他机型的配置方案都不理想。

2.2 往复压缩机组流量调节方案选择

2.2.1 流量调节方案比选

通过复核压缩机旁路调节(出入口副线、返回流量、放空)、逐级调节(副线逐级返回)、余隙腔调节(气缸活塞余隙)、顶开进气阀50%调节(半负荷)方式,发现这几种流量调节方案均不满足生产需要,且转速调节(变频调速、分级调速)对本机组也不适用。顶开进气阀方案中的无级气量调节方式是往复式压缩机气量调节的新技术。该方式通过顶开进气阀进行气量调节,在进气过程结束后利用外力强制顶开进气阀,只对实际需要的气量进行压缩,余下的气体在压缩行程的开始阶段回流到进气腔内,实现气量无级调节,并可达到节能的效果。

2.2.2 往复式压缩机无级气量调节方案

往复式压缩机无级气量调节的基本原理为“回流省功”。图6所示为活塞在压缩机气缸的一个正常工作循环,包括余隙容积中残留高压气体的膨胀过程。往复式压缩机无级气量调节系统由PLC控制器、液压系统、机械执行机构和测量与监控系统组成。采用就地控制和DCS等上位机设备远程控制的方式,可以实现无级气量调节系统的切除以及故障联锁切除。

原机型更新或增加无级气量调节系统进行改造修复的方案在满负荷运行工况下,压缩过程沿如图6中CD曲线进行;部分负荷运行工况下,压缩过程先从位置C到达Cr,再从Cr到达Dr。如图6所示,无级气量调节(延迟关闭气阀的Hrdro-COM技术)通过液压执行机构及DCS 控制系统理论上可实现对压缩机负荷在0%~100%之间自动、连续、快速的调节,但在0%~10%负荷的情况下,在压缩曲线Cr10~Dr10状态区间不能长时间运行。由此可见,无级气量调节不适合小流量的液体进料工况,在低流量调节状态下运行风险大。而且虽然增加该调节系统改造技术成熟,但是费用高,因此,该方案也不理想。

图6 机组流量调节的5种方式及无级气量调节气体压缩原理

2.2.3 往复式压缩机组系统性解决方案

通过论证,原机型增加无级气量调节方案满足不了需要,最终采用了原样修复2台压缩机并新增2台小型撬装机组的方案。新增压缩机在原装置平面布置中选址困难,因此布置在加氢裂化和制氢联合装置之间的空地且紧邻制氢转化炉的位置。4台往复压缩机于2018年11月开车,正常运行至今,且新增撬装往复压缩机节能效果明显。

3 结论

某制氢装置原料气往复压缩机组(25-K-111A/B)因周期性故障进行整体返厂修复并新增2台小型撬装机组(K-111C/D)用于液体进料工况下配氢。新增的2台小型撬装压缩机组用于石脑油工况下配氢压缩, 原2台压缩机返原制造厂修复后在ROG工况下使用, 实现两种工况分别运行并能短时兼顾运行的操作模式, 这样都能满足多工况运行的需要。该案例将Technip制氢工艺技术流程优化与复核往复压缩机性能参数相结合进行制氢工艺中往复压缩机故障原因分析与处理, 既准确消除了机组故障, 又优化并完善了工艺流程, 同时也为同类问题的成功解决提供了借鉴。