设备点检管理制的应用探讨

2021-03-19胡文涛

胡文涛

(上海康恒环境股份有限公司,上海 201703)

引言

随着科技的发展,生产的主力也逐渐由手工向机械设备转变,因而,设备管理的水平直接影响着生产型企业的日常经营活动,采用合理有效的设备管理制度对于企业的成本控制也有着积极的促进作用,因而企业在日常的生产过程与经营管理活动中需要与其相配套的设备管理体系。设备点检制在上世纪末从日本引入中国后得到了迅速的发展,在各类生产型企业当中被大量的采用[1]。设备点检管理制度在中国的发展是一个不断吸收与本土化的过程,如今在部分大型国有企业中也建立了以点检为核心的预防维修体系。如何对点检制进行受控管理,将点检制在日常生产过程中落到实处以保证点检工作的质量是设备管理的重要方面,本文以某电厂为例,探讨一种设备点检管理制的开展与效果,希望能为现代生产型企业实行设备点检管理制提供参考与借鉴。

1 现行设备维修管理现状

目前,我国大部分电厂一直还沿用的是定期计划检修为主、事后故障检修为辅的设备检修管理体制[2]。该检修体制的开展与实施过程:首先上级主管部门根据设备的实际运行情况、需要维修的项目,合理安排大小修的周期与工期,根据原电力部颁发的《发电厂检修规程》,大修的时间间隔一般为2~3年,小修的时间间隔一般为4~8个月[3];检修部门根据主管部门制定的检修周期与计划工期合理安排资源开展大修作业;有时还需要根据设备的运行健康状况、故障紧急情况对关键部件进行更换或技术改造。这种检修体制的优点是能按计划合理的安排人力、物力与资金,同时保持保证发电的稳定性[4]。随着电厂设备向大容量、复杂化、自动化等方向的发展,这种维修体制的主要缺陷逐渐表现出来:首先,该检修体制过于依赖设备制造厂,同时,计划维修体制下,维修基本不是建立在科学分析的基础上而是依靠前期的经验,这就导致维修项目过分盲目、重点不突出、资源分配不合理[5];其次,这种体制不能做到“对症下药”,出现部分状态较好的设备进行了不必要的维修,部分设备因维修期未到而“带病运行”的局面,最终导致设备继续恶化、维修费用增大、人力物力财力浪费。此外,随着设备连续的运用与多次的检修,会积累庞大的运行数据清单与检修记录,而现有的设备检修管理制对这些数据与记录并没有充分利用起来,也没有去进行及时的总结分析,导致对设备整体状态的把握不足、故障出现几率预测不准,最终不能完全适应设备维修管理的需要。

2 设备点检管理制的建立

2.1 设备点检概念

点检管理制是日本在美国的预防维修体制的基础上创立的,在日本推行后使设备的维修费用平均约降低了20~30 %[6],极大提高了生产型企业的经济效益。设备点检不等于传统的设备检查,相比较于传统设备检查,它更正式化、专业化、标准化,管理上也是更加严格有效。点检既是一种检测技术又是一种科学的维修管理方法[7],它通过人体感官功能如视、听、嗅、触等观察、感受设备的形态、运动、声音、气味、温度、振动等状态特征或借助特定的精密仪器仪表装置扩展人体感官,按事先根据相关法律与规范制定的设备点检标准,定人、定点、定期、定路线、定点检业务流程对设备进行长期的跟踪检查[8],获取设备的状况信息,同时通过相关标准与经验判断出设备的异常状况和隐患并采取有效措施与方法将其消灭。

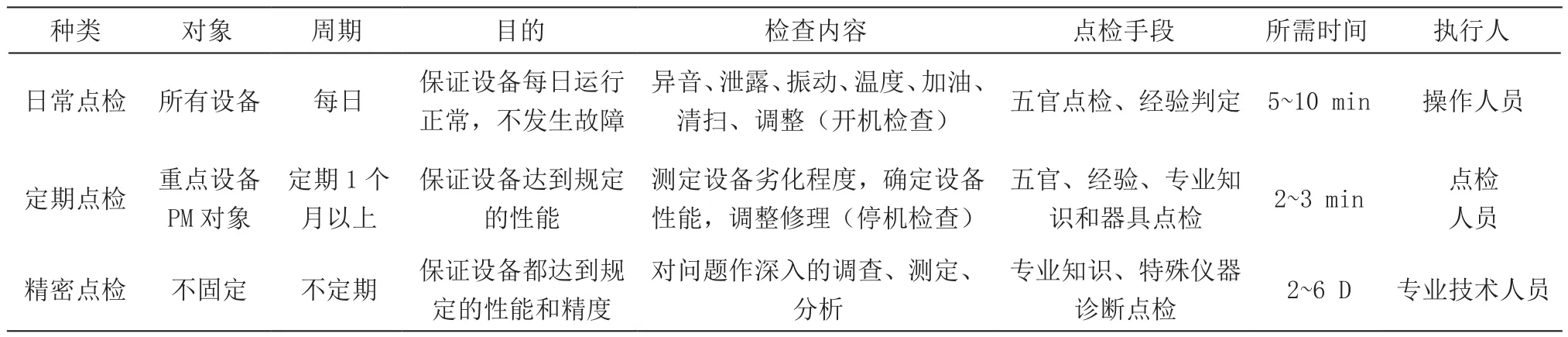

按所检查内容的差异与点检的时间间隔,点检可分为日常点检,定期点检和精密点检三类[9]。具体点检种类与分工如表1所示。

定期点检主要目的是查明设备暴露出的缺陷和存在的隐患,确定维修方案和时间,主要由专职点检人员凭感官、经验和采用专用的检测工具,定期对设备的运行技术状态和安全状况进行全面检查、测定设备的劣化程度、精度和设备的性能,查明设备不能正常工作的原因或可能影响正常工作的因素,并及时消除缺陷,保证设备维持规定的性能[9]。定期点检的内容相对较为繁杂,作业所需时间也较长,通常还需停机才能进行,因而点检计划应与生产计划保持协调。精密点检[10]一般由专业技术人员对某些特殊规定的设备或项目,如频谱分析、振动分析,以及某些特殊功能的参数等进行定期或不定期的检查、测定、分析,目的是为了了解设备的技术状况、故障原因和劣化倾向程度。该检查专业性强,一般都需要采用专用工具和专业仪器[10]。

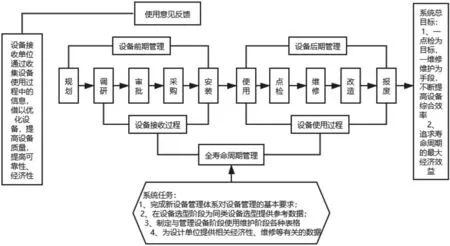

2.2 理论基础

设备点检制就是以点检为核心的设备维修管理体制[11],该体制的建立基于设备的全寿命周期管理模式与状态维修理论,全寿命周期管理模式见图1。实质上,点检、故障诊断和状态维修的过程就是“发现问题——分析问题——解决问题”的过程[12],强调的是设备的动态管理,包含设备接收过程和设备使用过程两部分。在项目设计、采购就开始设备的管理,在设备使用过程中,通过设备的日常点检、定期检查、精密点检来观测、检测设备的实时状态并记录相关数据,将采集的数据通过数据处理或统计分析,或借助计算机模拟做出趋势分析,再结合维修管理人员的经验对设备劣化程度做出合理的判断,并在设备故障发生之前有目的地进行有效的预防修理[13]。

表1 点检种类与分工

图1 设备全寿命周期管理模式图

2.3 点检制建立

2.3.1 点检制流程

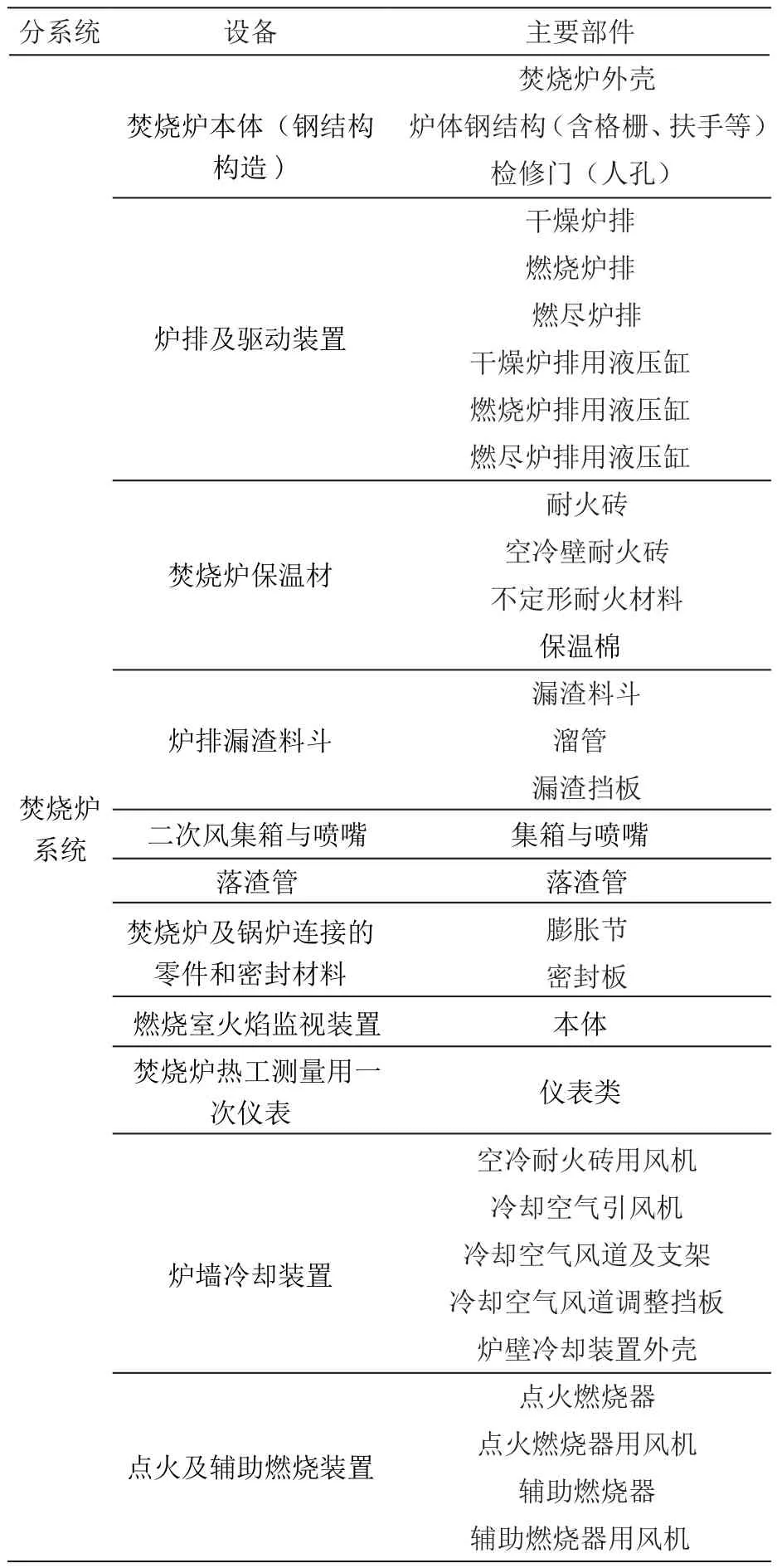

点检体系的建立,首先要对全厂的设备进行分类整理分析,将全厂设备划分为垃圾接收/给料系统、焚烧炉系统、余热锅炉系统、炉渣输送系统、SNCR系统、半干法系统、布袋除尘系统、飞灰输送与储存系统、SCR系统、湿法系统、汽机系统、电气热工仪表等子系统,再针对各系统所含设备的重要程度进行分析,筛选出需要开展点检的设备,主要包括关键性设备和一些重要的设备。例如,表2所示为焚烧炉系统中主要设备及部件。

点检设备筛选好后,点检实施流程一般如图2所示。

2.3.2 点检结果分析与诊断

2.3.2.1 点检表汇总

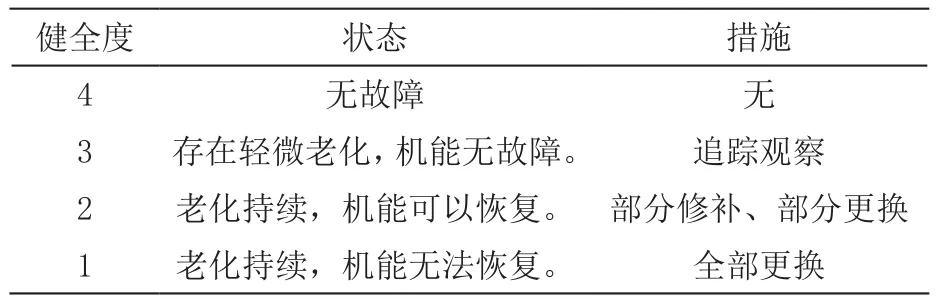

由于每种设备类型、点检方式等的不同,所以得到的点检结果也不同。因此判定方式也不同,但主要包括定性分析判定与定量分析判定。定量分析判定主要是通过测量的数据,例如温度、压力、振动值等数据值与规范标准值比较分析来判别设备的健全度;定性分析判定主要是通过设备缺陷状态,例如是否泄露、磨损腐蚀、老化程度等情况来判别点检设备的健全度。根据调查结果,各设备健全度可分为四个等级,状态判定标准,如表3所示。设备点检单都按健全度判定标准进行判别。

2.3.2.2 设备保修计划表

维保计划表是为了维持设备长期稳定运行的工作计划,是针对设备·机器设置的适当保养方法,以及按照机器分类进行合理修理的手段,通过保修计划可以避免设备突发的停机,同时也能延长设备·机器的更新周期。

按照顺序编写维保计划书,并对各个机器提出今后的维保方案。

根据设备点检单获取的信息,结合现场运行数据、巡检记录、历史维修记录等数据信息,对设备重要度、对于正常运行影响、管理基准值等做出评价,同时对设备做出保养方式做出判别,最后对设备耐用年数做出预测。主要项目如表4所示。

1)在对设备故障分析时,选取了与设备重要度较强关联性的5个主要评价要素[4]:①安全环境;②可监测性;③可靠性;④维修方面;⑤停运损失。在对这5个主要评价要素分析时,既要考虑到评价要素的准确度,同时还要防止使设备重要度评价过于复杂,这里将每个评价要素分为 3~6 个等级[4]。

表2 焚烧炉系统设备及主要部件

①安全环境

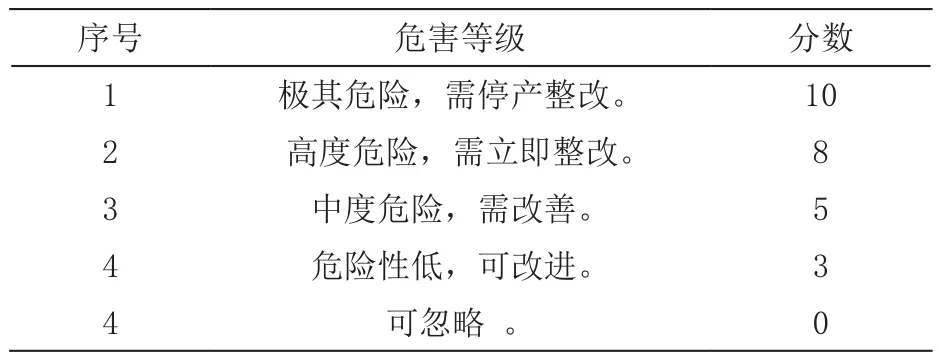

该因素主要考虑设备本身性质以及储存、流过介质的特性等对周围环境与人身安全造成的影响程度,其评分标准如表5所示。

图2 设备点检的实施流程图

表3 健全度判定标准

表4 保修计划表

②可监测性

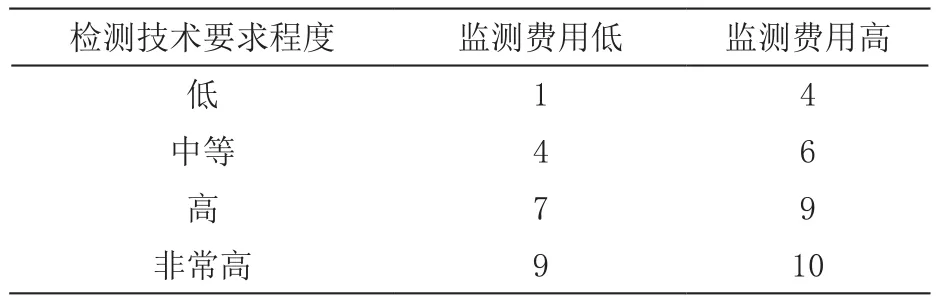

对设备开展点检制首先得对设备状态信息进行了解,设备状态信息可通过对设备进行实时监测获取。设备的可监测性是一个比较笼统、模糊的概念,这里将可监测性通过监测所需费用的高低与监测技术要求的程度进行量化评分,具体评价标准见表6。

③可靠性

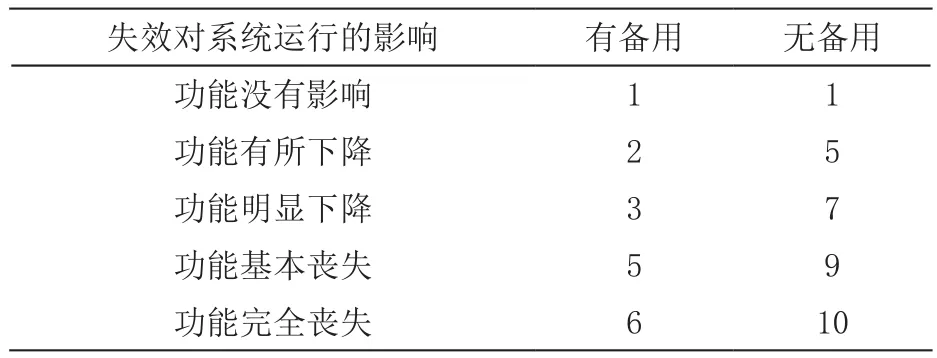

可靠性是从系统的观点出发,将设备的内在质量指标与系统的稳定运行联系起来,该项指标可通过在系统运行过程中,一旦设备出现故障或失效对系统稳定运行造成的影响程度来量化评分,同时要考虑设备是否还有备用件,具体评分标准见表7。

④维修方面

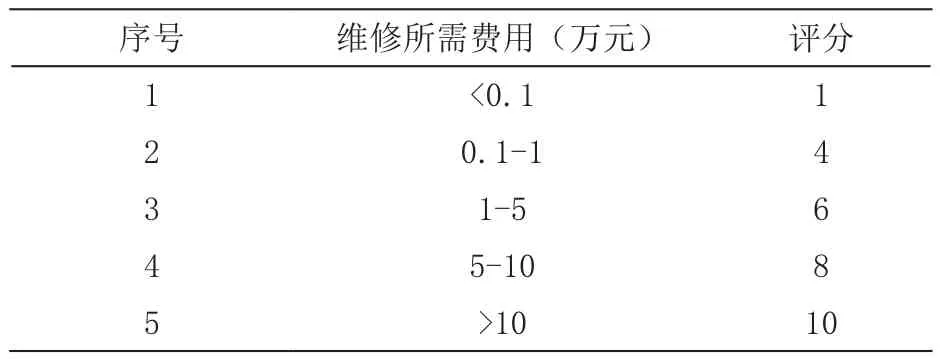

设备发生故障导致功能下降或丧失后,为恢复其正常功能就需要对其进行维修活动,设备根据其复杂程度不同,维修所需的时间与成本也不同,将实际成本折算到成本一起组成维修所需费用,详细评分标准见表8。

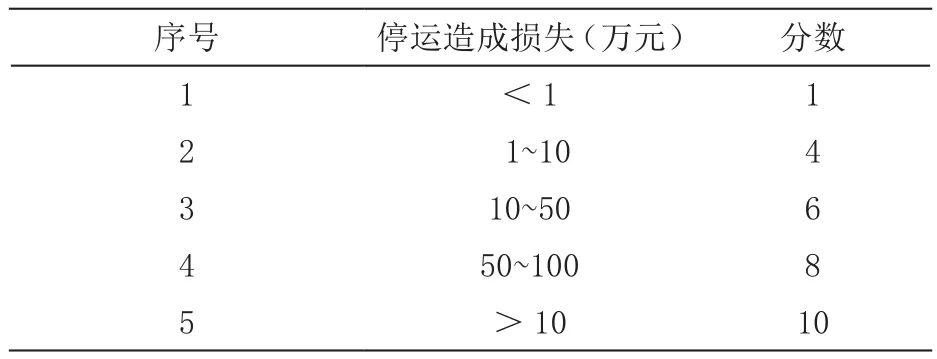

⑤停运损失

因每个设备在系统中发挥的作用不相同,设备停止运行给系统造成的损失也会存在差异,有的会直接启用备用设备,有的会引起系统的运行方式发生变化,甚至会引起停机损失。其详细评分标准见表9。

2)重要度:设备重要度划分为五个等级,确定方法主要是依据上述五个评价要素得分,将评价要素得分总和除10取整,再根据得分确定等级,具体等级如表10所示。

3)对设备系统正常运行的重要度主要分为A、B、C三个级别:A表示该设备与停炉有直接关联的;B表示该设备与停炉有一定的相关性;C表示与设备停炉无关。

表5 安全环境危害评分标准

表6 可监测性评分标准[14]

表7 失效对系统功能影响评分标准[15]

表8 维修费用评分标准[15]

表9 停运损失评分标准

表10 重要度尺度及含义[16]

4)维修方式:BM:事后保养;TBM:按时间基准保养;CBM:按状态基准保养。

◎:50 %以上(主要以此方式进行保养);

○:20~50 %未满(重要的保养方式之一);

△:10~20 %未满(根据具体情况选择);

×:10 %以下(不适用)。

2.3.2.3 点检结果

通过本次点检制的开展,共发现并排除大小隐患80多条,其中相对严重隐患30多条,提前消除设备隐患,提高了设备检修效率,有效指导了预防性检修工作的开展;对全厂195个设备及部件进行了点检,建立了设备点检管理标准库、设备保修计划表、设备老化预测与维保计划表,为下一步点检制数字化、信息化的开展奠定了基础;同时,通过点检制的开展提高了维修人员的综合素质。

3 结束语

要实现对厂内设备高效的、合理的管理,就需要不断改进设备的维修管理体系。点检制通过采用有效的监测手段、科学的分析诊断技术,准确掌握设备的状态,并应用先进现代化管理理念做出维修需求决策,科学合理地制定维修计划,大大的降低了维修成本,提高了设备运行的安全性与稳定性。在今后应加大点检制的计算机化,逐步形成符合状态维修要求的管理体制,以进一步提高企业设备维修的管理水平。