飞行器静力试验表面变形的非接触式测量方法

2021-03-19马璐军

马璐军

(航天科工防御技术研究试验中心,北京 100074)

引言

在飞行器结构静力试验中,大多采用位移计、应变片等电测方法进行测量。但在试验过程中,经常遇到电测方法不适用的场景,如:设计人员关心的位移测点两两相邻很近,布置位移计时出现相互干涉;关心的位移或应变测点在扳手槽内部或周边,局促的空间下不利于布置传感器;大型结构件受载发生较大变形,电测法受量程限制无法测量;对结构件进行破坏试验,为保护传感器需在中途拆除位移计等。在这些使用场景下,由于传统电测方法的局限性,设计人员不得不采取备选方案,因而往往得不到真正关心位置的变形信息。本文提出一种基于数字图像处理技术的非接触式变形测量方法,具有非接触、全场测量、调试简单、对周围环境要求低等优势,将大大扩展结构静力试验时可获取的信息量,为飞行器结构设计改进提供数据支持。

1 非接触式测量方法

数字图像相关(Digital Image Correlation,DIC)方法是上世纪80年代初期提出的一种基于数字图像处理的非接触式变形测量方法。试验前在试验件表面通过喷漆等方式制作黑白相间的随机散斑,在加载前和加载过程中(通常是每级保载过程中)分别通过工业镜头和相机拍摄试验件表面图像,试验后通过对参考图像和变形后图像进行相关性计算,即可得到选定区域内的位移、应变等信息。在过去三十多年中,该方法逐渐发展成当前实验力学领域最受关注、应用最广泛和最重要的光测力学方法。按照适用测量范围来分,数字图像相关方法可分为仅适用于平面物体表面面内变形测量的二维数字图像相关方法(2D-DIC)和适用于平面或曲面物体表面形貌和三维变形测量的三维数字图像相关方法(stereo-DIC)。

在实际工程应用中,飞行器结构表面往往具有较大的曲率,且在复杂加载工况下变形复杂,因此适合于采用stereo-DIC方法进行测量。该方法基于立体视觉原理,可对平面或曲面物体的表面进行形貌重建或三维变形测量,它的测量范围更加广泛,在工程上的应用前景也更为广阔。而stereo-DIC方法的主要局限在于它需要精确标定双目立体视觉摄像系统,在实验过程和数据处理的过程中比2D-DIC方法要更复杂、计算量更大。

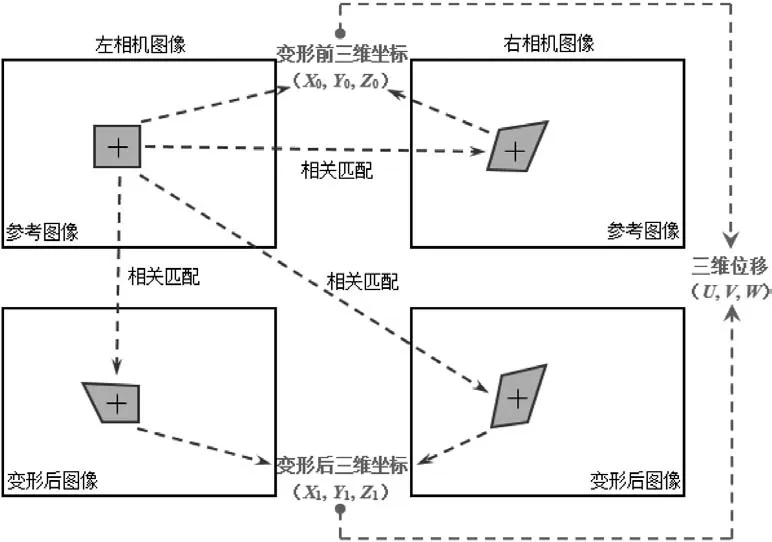

Stereo-DIC方法的计算原理如图1所示[1],在计算前需要在左相机的参考图像中选择要进行计算的正方形图像子区,然后根据基于图像灰度的相关算法在右相机参考图像中找到该子区中心的对应位置,根据事先标定得到的相机内外部参数可以得到该图像子区中心点的三维坐标(X0,Y0,Z0)。同理,在左、右相机拍摄到的变形后图像中也能准确追踪到该子区中心的相应位置,即可得到该点变形后的三维坐标(X1,Y1,Z1)。显然,该点变形前后的空间三维坐标之差就是该点的三维位移(U,V,W)。

2 测量准确性验证

2.1 试验系统

对比验证试验对某飞行器静力试验件进行前半段刚度试验,使用美国MTS多通道协调加载系统对试验件进行加载。接触式测量方面,使用美国meas-spec公司的顶杆式位移计和美国VTI Instruments公司的数据采集系统测量位移,使用中国中航工业电测仪器股份有限公司的电阻应变计和美国VTI Instruments公司的应变测试仪器测量应变;非接触式测量方面,使用美国灰点(Grey Point)公司的相机(GS2-GE-20S4M-C,像素大小44μm,最大分辨率1 624×1 224 pixels,最大采样率29 FPS),德国施耐德(Schneider)公司的工业镜头(Xenoplan 1.4/17,光圈系数1.4,焦距17.6 mm,工作距离不大于42 mm),使用美国CSI公司的商用软件Vic-3D进行分析计算。

图1 stereo-DIC方法测量的基本原理

2.2 试验方案

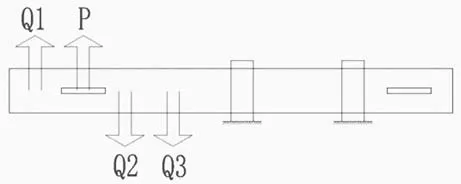

对静力试验件进行刚度试验,前半段刚度试验中,将试验件中部和后端共2处进行固支,共4个点同时对试验件加载,其中载荷P通过杠杆分级分解到两侧舵面上共6个加载点上,具体加载方式由图2所示。

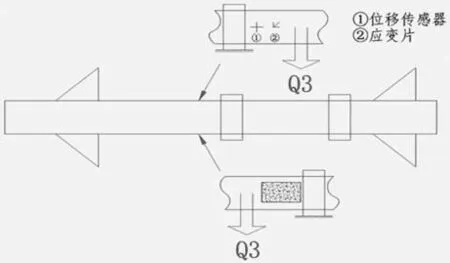

由图2可知,4个加载点均为上下方向加载,理论上试验件左右两侧变形对称。试验过程中对两侧舵面同时加载,并布置位移测点,两侧舵面相同位置位移相差不大于0.1 mm,因此认为试验件两侧变形对称。在试验件两侧相同位置分别使用DIC法和接触式测量方法(位移传感器和应变片)同时进行测量,测量方案见图3。

2.3 试验过程和计算结果

试验前在试验件右侧布置位移测点和应变测点,对测点位置进行定位和标记,同时在试验件左侧相同位置标记位移和应变测点,选取能够覆盖两测点的适当大小区域,喷制黑、白相间的随机散斑图案,将一对CCD相机和镜头通过三脚架固定在试验件一侧,试验前提前开启CCD相机预热2 h,以消除相机发热导致内部器件变形带来的测量误差[2]。调节相机镜头的位置和焦距(镜头位置),使被测量区域在计算机中显示出清晰的图像。在布置并调节好DIC测试系统后,使用4 mm 9×12规格的圆点标定靶对stereo-DIC系统进行标定。随后在加载前通过计算机采集一张初始图像,加载过程中每级载荷保载时分别采集一张变形后图像,同时采集位移传感器和应变片测量数据。

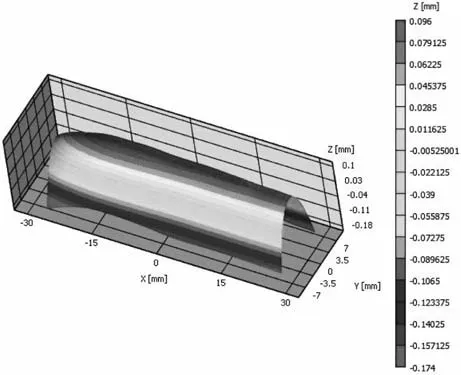

试验结束后,对采集到的参考图像和变形后图像进行相关分析计算。通过Vic-3D软件进行计算,可以通过各级载荷下左、右两个相机拍摄到的图像重建试验件表面的三维形貌,如图4所示。

图2 静力试验件加载方式

图3 DIC法和接触式测量法对比试验方案

图4 通过立体视觉算法重建的试验件表面三维形貌

通过各级载荷下的三维形貌与初始状态下的三维形貌进行对比,容易计算出各级载荷下的面内正交方向位移(U、V)和离面方向位移(W),通过计算位移的导数,可以求解出被测区域内的应变值(Exx、Exy、Eyy)。在试验件另一侧使用位移传感器和应变片分别测量离面方向位移W和0 °、45 °、90 °三个方向的应变值Exx、Exy、Eyy,因此使用DIC法计算W、Exx、Exy、Eyy四个数值。

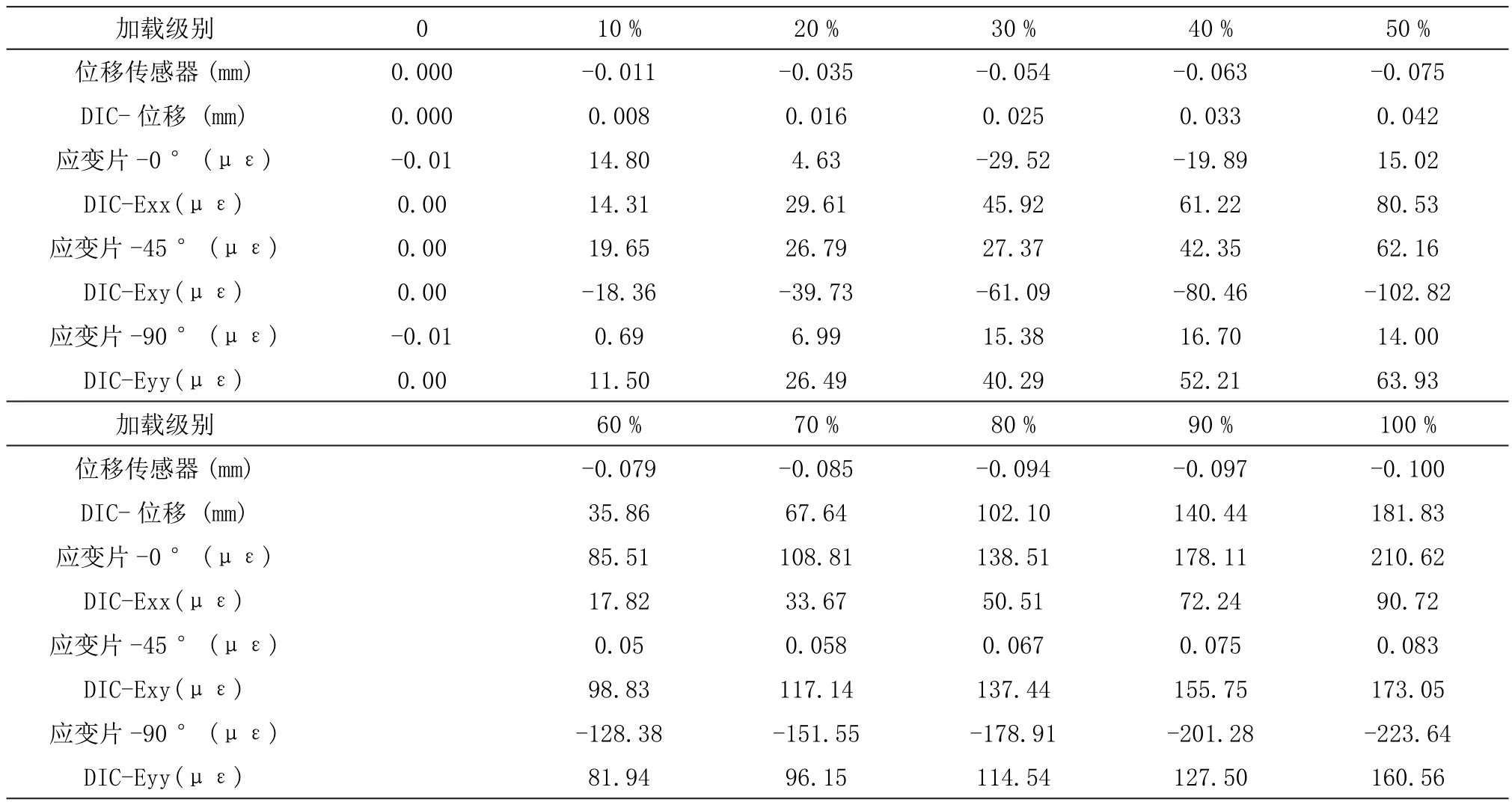

各级载荷下DIC法和接触式测量法测得的位移和应变数据见表1。

表1 DIC法和接触式测量法数据对比

测量结果显示,DIC法与位移传感器测量的位移误差为0.017 mm,DIC法与应变片测量的应变误差在竖直方向最大,误差约70微应变,误差在可接受范围内。

3 试验分析与结论

通过试验数据可以发现,DIC方法测量位移最大误差为0.017 mm,测量结果相对可靠,应变测量误差约70微应变,误差的主要来源为计算应变过程中,位移数据的离散性带来的计算误差。

结合飞行器结构静力试验中的测量惯例,给出如下建议:

1)DIC方法位移测量误差较小,在位移计布置空间受限、大变形情况和破坏试验时可以取代位移计;

2)应变片一般在试验全过程中可以进行不间断测量,且随着制作工艺提升,应变片的尺寸规格也可以根据试验需要灵活选择,因此建议仍然采用应变片监测位移;

3)通过调节镜头参数和制作散斑的颗粒大小,DIC方法可以覆盖不同尺寸区域的测量,在产品研制阶段,可以使用DIC方法在各类试验中进行全场位移和应变监测。