典型CMOS图像传感器力学仿真分析

2021-03-19李瑞媛高会壮吴俊娴李航

李瑞媛,高会壮,吴俊娴,李航

(1.航天科工防御技术研究试验中心,北京 100854; 2.空军装备部驻北京地区第一军事代表室,北京 100854)

引言

图像传感器作为将图像信息中的光信号转换为电信号的功能器件,借助一定的光学系统和外围驱动电路及信息处理模块,将映射到像素点上的信息通过光电转换、传输、存储,转为人眼可见的图像,广泛应用于数码电子、监控、医疗、空间探测、国防等诸多领域。随着制造工艺和集成电路技术水平的提高,CMOS型图像传感器发展迅速[1-3]。CMOS图像传感器以其低噪声、低功耗、高灵敏度、功耗低等优点,在高速数字成像领域应用广泛。目前,国外的高速相机发展迅速,规格众多,但价格昂贵,且存在技术壁垒及进口限制,严重阻碍国产化进程。国内图像传感器应用时间较短,相应鉴定试验标准不够完善,为加速CMOS图像传感器推广应用,提升CMOS图像传感器可靠性,需要更加全面了解器件性能。

CMOS图像传感器属于光敏器件或称感光器件,其封装中通常采用一个光学玻璃盖板对封装腔体内的芯片进行保护。玻璃盖板的作用除了保护芯片免受外部环境污染外,同时可以便于光线进入芯片表面感光单元[4-7]。本文以CMOS图像传感器为研究对象,针对其力学试验中应力极限等问题,进行多应力仿真分析,主要模拟冲击、随机振动等应力环境,并完成试验分析。

1 COMS图像传感器器件三维模型建立

本文中以典型CMOS图像传感器为研究对象。根据所分析的问题建立物理模型,由于CMOS图像传感器内部结构较为复杂,直接建模较为繁琐,选择将建好的物理模型通过相应的建模软件导入,之后为便于计算及分析,在建模软件中对所需要的物理模型进行合理化的简化。SolidWorks作为唯一集三维设计、分析、多用户协作以及模具设计、线路设计等功能的软件,与ANSYS软件接口功能完善,可实现数据共享和交换,故选SolidWorks对典型CMOS图像传感器进行物理建模[8,9]。

由于CMOS图像传感器的内部结构较为复杂,主要包含封装体、玻璃盖板、芯片及其互联线以及插针,若在几何模型中包含所有结构细节,将会给有限元建模带来极高的复杂度,使得在有限元网格划分时,在非主要区域产生过多、过细密的网格单元,从而导致计算求解的时间变长甚至求解出现不收敛的问题。因此,对几何模型进行简化,原则如下:

1)忽略芯片与基板之间的接触热阻,假设不同材料间接触无缝隙。

2)假设对流换热系数不随温度变化而变化,且周围空气温度保持不变。

3)各材料热导率为常数,不随温度改变而改变。

4)互联线线程短,影响小。

根据典型CMOS图像传感器结构建立三维模型如图1。

2 基于ANSYS的CMOS图像传感器有限元分析

2.1 ANSYS分析流程

ANSYS有限元分析的流程可分为三大部分:首先作为仿真的基础,需要进行实际模型的构建以及网格的划分,这两部分皆为前处理部分。其次,需要对模型进行分析与计算,在有限元分析软件中,可提供的分析类型有结构静力、热、动力学、电磁场等多物理场的耦合等。此外还能分析各个物理介质之间的相互作用。最后是后处理部分,该部分有通用后处理以及时间相应后处理两个模块,之后将计算结果以图形、曲线形式等显示输出[10-12]。

2.2 材料属性

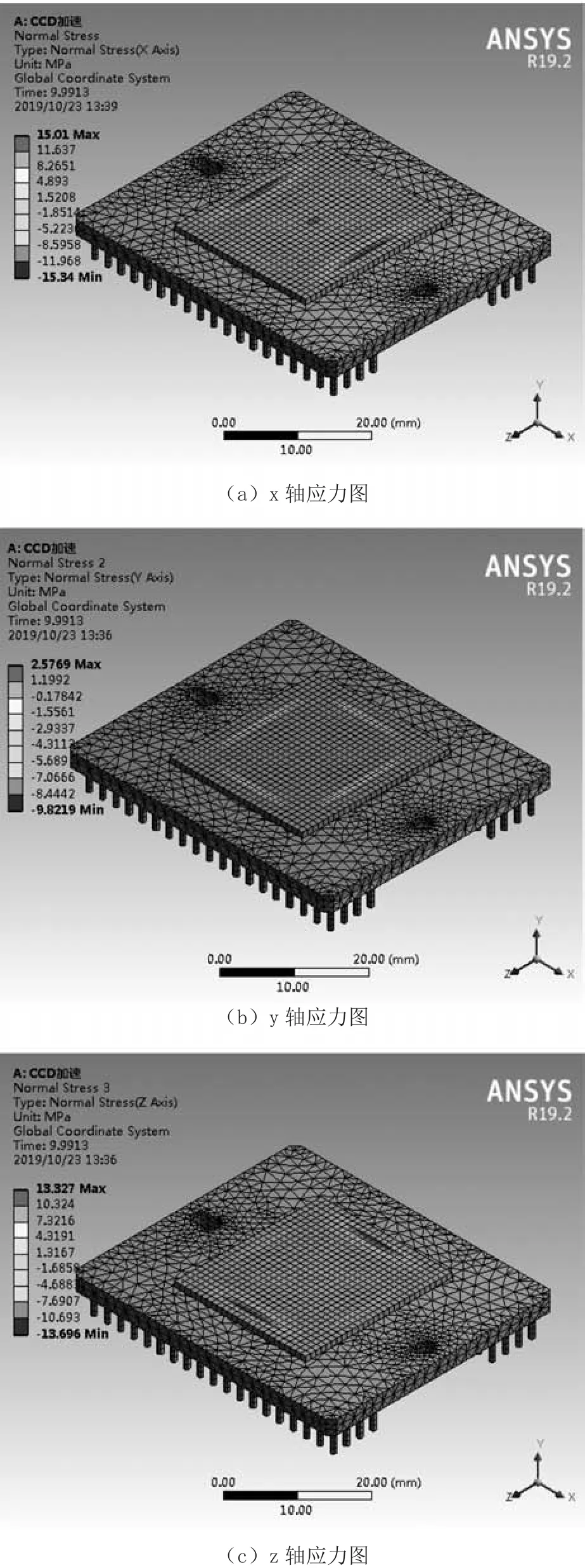

器件模型结构中材料分别认为是各向同性、均匀分布的,材料特性参数如表1,按照表中信息设置模型各部分材料属性。

2.3 网格划分

有限元网格划分直接影响着后续数值计算结果的精确性,应先对模型进行总体规划,利用器件相应参数构建仿真所需的物理模型。同时,选择网格单元的类型,确定划分好网格的密度等。网格划分之后进行单元类型的选择,单元的质量是影响后期求解全过程的关键因素,网格单元类型的选取取决于模型自身的特征。再者要确定所划分网格的密度,网格的数量会影响求解精度和速度。

图1 典型CMOS图像传感器三维模型及内部结构图

表1 模型各部分材料属性

网格划分和初期进行模型计算求解时,先进行粗略的分解再细化网格结构,在划分过程中灵活应用2D和3D两种单元模式,进行合理的搭配划分出最符合实际且便于计算的网格。在ANSYS软件中,网格划分一种是自由适应划分,该方法一般用于较为复杂的实体或是分布于空间的自由曲面等结构,采用网格数量、边长以及曲率控制网格质量;另一种是网格映射划分策略,该方法更实用于规则的几何模型。对于本文所研究的COMS图像传感器,由于其本身结构复杂,因此,在此选择手工划分的方法而不使用自动网格划分,采用手工划分更容易满足仿真精度要求[13]。

此外,所划分的网格粗细程度不仅影响到计算误差,还对计算时间和计算机容量有一定的要求。为得到较为准确的计算结果,需要先选定合适的划分密度,进行一次求解。之后使用上一次所划分的密度的2倍划分并进行求解。两次计算结果进行对比与分析,如果未能明显看出两次结果差异,则证明所选用的网格密度是合适的,能够满足计算的要求。但是如果差异较为明显,那么证明所划分的网格密度不能实现预期目标,需要不断细化,细化方法同上。在划分网格时,每个部分的网格可以被划分成不同的大小,可以进行分区域划分,如果有某些区域不够合理,则对该区域进行局部调整即可。对COMS图像传感器器件模型进行网格划分,并完成网格倾斜度检查,得到网格平均尺寸为0.808 55,符合大于0.7,单元质量合格。

2.4 冲击仿真分析

2.4.1 载荷的施加

根据器件手册中冲击加速度一般为5 000 g,为得到明显的变化趋势,可设置加速度梯度为5 000 g、10 000 g、15 000 g、20 000 g进行仿真。下面以5 000 g为例设置加速度曲线。实际实验中所采用的实验装置加速度曲线一般为正弦曲线,这里仿真时间设置为10 s。

2.4.2 仿真结果

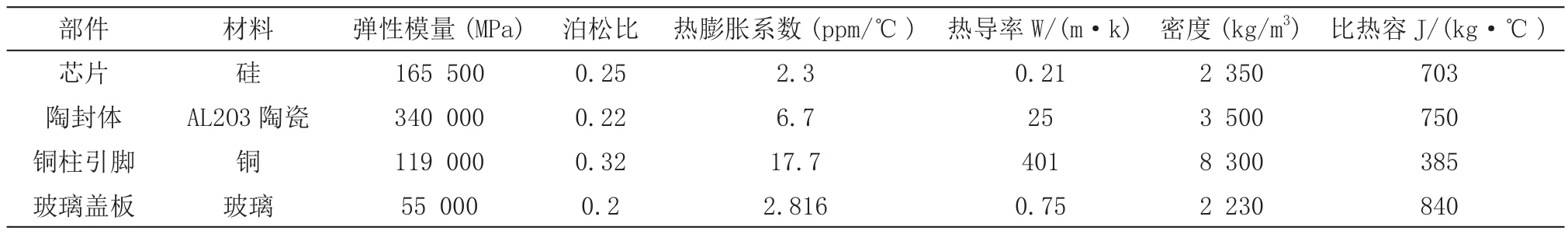

图2为加速度为5 000 g的仿真结果,最大应变为0.008 741 8 mm。

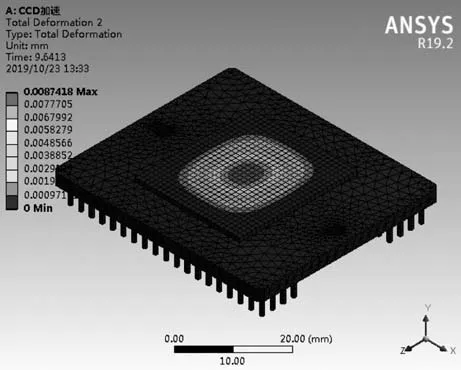

各坐标轴应力图如图3, x、y、z轴最大应力分别为15.01 MPa、2.570 9 MPa、13.327 MPa。

玻璃主要受力、应变情况如图4。

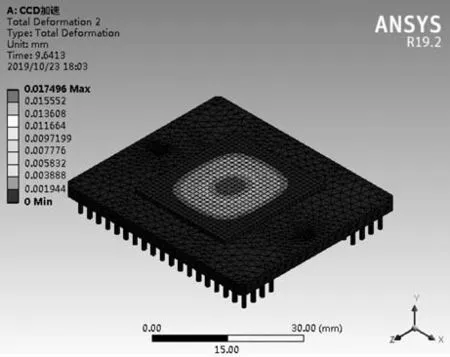

图5是当加速度变为10 000 g时的情况,最大应变为0.017 496 mm,相比5 000 g时多了0.008 754 2 mm,翻了一倍。

各坐标轴应力图与图3相似,仿真结果表面x、y、z轴最大应力分别为30.056 MPa、5.171 8 MPa、26.689 MPa。

图2 加速度为5 000g 的仿真结果

图3 坐标轴应力图

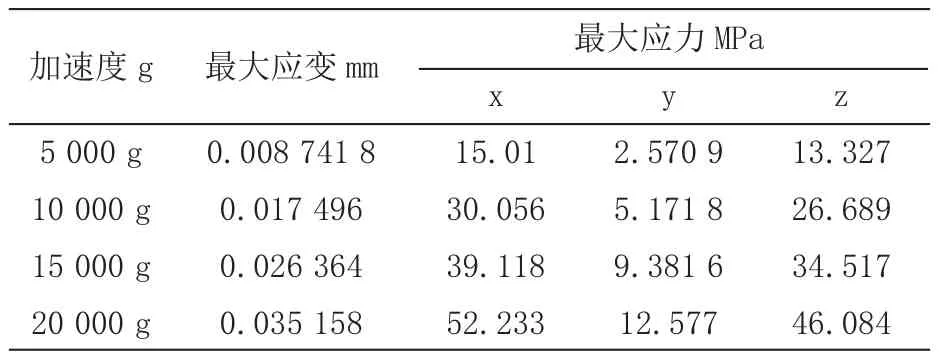

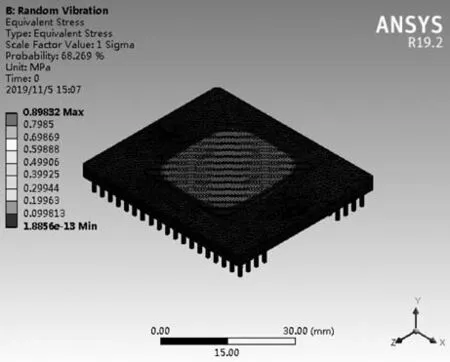

下面继续做15 000 g和20 000 g加速度仿真后得到数据汇总如表2。

将表2中数据绘制变化曲线图,最大应变变化趋势如图6所示。随着加速度上升,应变与应力随之呈线性上升趋势,应变每隔5 000 g增量在0.008 9 mm左右。应力也随着加速度的增加,处于增大趋势,每增加5 000 g,x轴增大约 9~15 MPa, y轴增大约 3~4 MPa, z轴增大约8~13 MPa。而且主要应力集中在表面玻璃四边处,应变在玻璃中间。因此,在实际试验中,器件表面玻璃盖板最容易受力破裂。

2.5 随机振动仿真分析

2.5.1 振动分析必要性

振动对电子设备的破坏性影响主要分为以下两点:其一,由于外界振动,器件会发生机械破坏,对于有电特性的器件,可能会发生电参数超差,性能下降等不同程度的危害。其次,机械振动会产生机械应力,如果所受力物体强度和硬度足够,则不会有太大影响。若是设备本身强度不足以承受该振动所产生的机械力,则会发生不同程度的变形亦或是机械损坏。由于冲击是一种瞬时加速度很大的作用,其瞬间作用力也会很大,如果作用于质量较大的元器件上,损失会很严重。此外,如果是连接性组件,若连接不够可靠也会发生形变作用而受到损坏[14]。

2.5.2 随机振动参数分析

随机振动作为一种波形杂乱的振动,其由若干正弦振动组成,在给定时刻中期瞬时值不确定,随时间变化波形不规律。各正弦振动的振幅与相位变化随时间变化具有不可预测性。通常所采用的振幅、相位以及频率等参数不适用与随机振动模型。在随机振动计算分析中,一般涉及的参数主要是试验频率范围(Hz)、功率谱密度(g2/Hz)、功率谱密度的频谱、总均方根加速度(Grms)、试验时间等。

图4 表面玻璃受力情况

2.5.3振动分析方法

CMOS图像传感器在实际应用过程中的环境大部分状况下是随机载荷,载荷大小及位置是不固定的,不可预测的。如果器件受到了较大的应力,且该应力作用在器件上有一定的时间积累的时候,器件就会存在受力疲劳,严重的会存在破坏的风险。

因此,对其随机疲劳寿命进行仿真分析。利用ANSYS随机振动分析功能对器件振动环境下所引起的疲劳分析的方法为采用名义应力法,该方法是遵循S-N曲线来估算器件寿命的方法,通过该曲线方法可以直接求解得出总寿命。

图5 加速度为10 000 g的仿真结果

表2 加速度冲击结果

图6 冲击应变趋势图

2.5.4 载荷的施加

标准GJB150A-2009对设备的随机振动环境做了规定,将随机振动环境分为运输引起的振动和使用引起的振动[15]。功率谱密度曲线所呈现的即外界不同的环境条件,在ANSYS中具有功率谱密度分析(PSD)工具,该方法可以对随机振动响应进行仿真,利用这种仿真的方式去模拟设备在实际试验过程中所展现的一系列行为。本文选取标准中的功率谱密度曲线为输入谱,利用此输入谱计算系统响应的功率谱密度曲线[16]。随机振动量级要求不小于50 Grms,故选择50 Grms为仿真量级。

2.5.5 仿真结果

首先对模型进行6阶模态分析,仿真分析结果可得出6阶模态频率分别为15 412 Hz、28 565 Hz、33 198 Hz、45 146 Hz、49 104 Hz与 59 852 Hz。

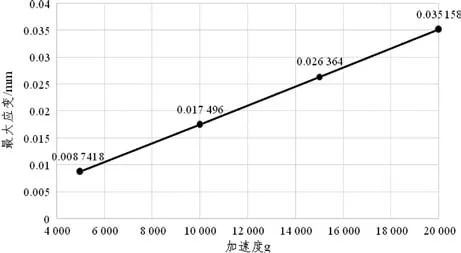

试验环境要求振动量级需大于50 Grms,由Grms与PSD的关系,设置PSD为50 g2/Hz,根据GJB 150中喷气式飞机振动环境,频率选择50~2 000 Hz。应变结果如图7, x、y、z轴应变分别为3.997 7 e-5mm、0.000 529 22 mm、 3.574 7 e-5mm。主要应变集中在y轴向,玻璃盖板表面。

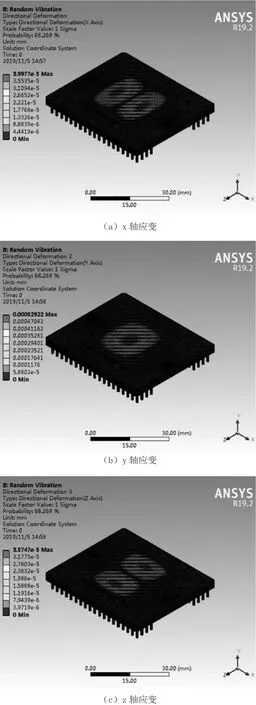

图8为随机振动等效应力图,由图可知应力集中在玻璃盖板上,且最大应力为0.898 32 MPa。

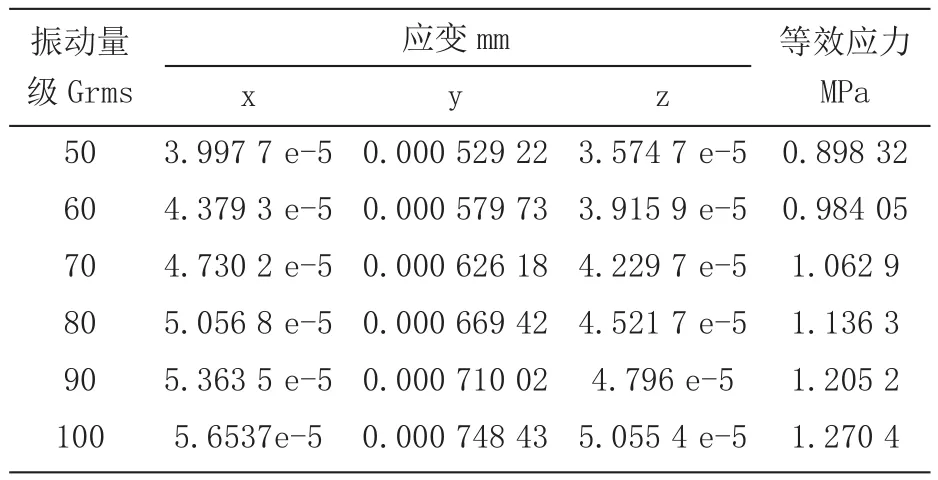

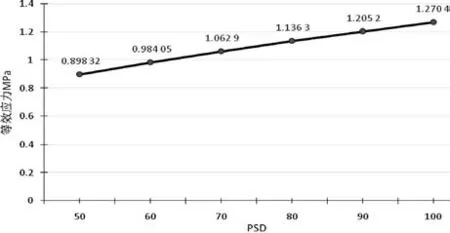

载荷设置为50 Grms、60 Grms、70 Grms、80 Grms、90 Grms和100 Grms。结果如表3所示。

PSD每增加10 g2/Hz,x轴应变增加4 e-6mm,y轴增加0.000 04 mm,z轴增加4 e-6mm,应力变化趋势如图9所示。随着振动量级增加,应变与应力随之增加,应力每隔10 Grms,应力增量在0.1 MPa左右。

3 试验分析

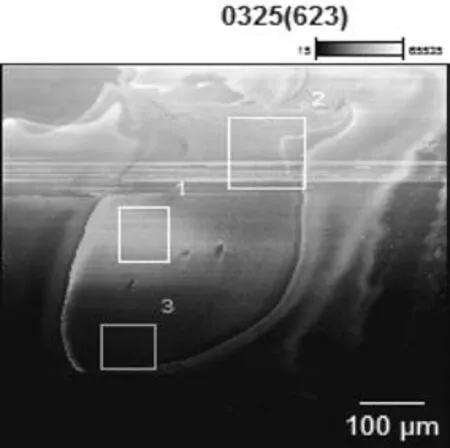

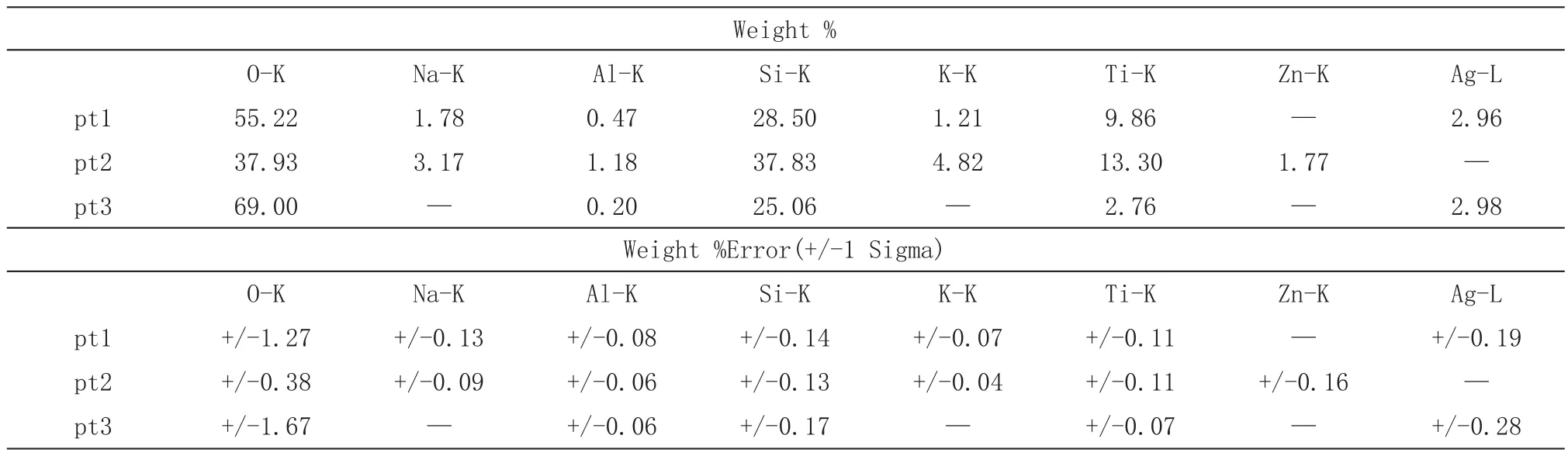

根据GJB 548B-2005进行恒定加速度试验,试验中加速度达到5 000 g时表面玻璃破裂失效。通过对碎裂玻璃进行扫描电镜能谱分析(如图10),显示其成分为铝硅酸盐玻璃[17](玻璃盖板成分分析见表4)。该型玻璃材料在“高过载、强冲击”等应力环境下,存在较大破裂失效风险,与仿真结果一致。

图7 坐标轴应变

图8 随机振动等效应力图

表3 随机振动

图9 随机振动应力变化

图10 部分玻璃碎片扫描电镜图

表4 玻璃盖板成分分析

4 结语

本文引用有限元仿真方法,建立了典型CMOS图像传感器仿真模型,并对其进行了冲击和随机振动载荷下的仿真分析,发现表面玻璃盖板应力应变集中,在实际应用中容易发生破裂。随后在试验中当加速度为5 000 g时器件表面玻璃碎裂,实际裂纹位置与仿真结果基本吻合。通过对玻璃盖板破裂部分进行能谱分析,得出其主要成分为铝硅酸盐,表明该器件玻璃盖板工艺待改进,建议后期采用更高强度的材料,提高器件可靠性,以满足器件在不同环境下的使用需求。