空调器室外机运输振动数值分析与试验研究

2021-03-19李彬王晓妮罗良辰谢军龙

李彬,王晓妮,罗良辰,谢军龙

(1.空调及系统运行节能国家重点实验室,珠海 51900; 2.华中科技大学,武汉 430074)

引言

空调器在出厂运输过程中要经过恶劣的颠簸运输环境,对空调器压缩机及配管的可靠性提出了严苛的要求。小型空调器可在振动台上进行模拟运输环境的振动实验来验证空调器的可靠性;对于压缩机等核心部件及大型设备,由于振动台的限制,无法通过实验验证。故数字化虚拟实验是发现产品薄弱环节并进行优化设计的重要手段[1, 2]。

工程中常用静力学分析方法来研究运输过程中颠振、转弯、刹车和启停过程中的载荷冲击[3],用随机振动分析方法来研究运输振动情况[4,5]。随机振动疲劳分析方法主要有时域分析和频域分析两种方法[6]。对于不同方法众学者提出了不同的预测模型,主流模型包括Rice模型[7]、bendat窄带模型[8]、Dirlik经验公式[9]、Zhao-Baker模型[10]、王明珠的三个Weibull分布[11]等。随机振动分析是一种基于概率统计学的谱分析技术(PSD),在随机载荷下的响应服从高斯分布[12,13]。工程中基于Palmgren-Miner线性累计损伤定律,可运用随机振动进行疲劳寿命分析[14]。

本文采用ANSYS Workbench软件,通过模态分析、随机振动数值分析方法结合随机振动实验研究了空调设备运输过程的振动可靠性,总结了包装运输过程中振动分析方法及经验,希望能够给业内人士提供一定的参考。

1 Palmgren-Miner疲劳理论

工程中常用S-N曲线来进行疲劳寿命估算。当应力历程是随机过程时,则无法直接得出分析对象的疲劳寿命。Palmgren-Miner线性疲劳累计损伤定律认为各应力水平循环作用下造成的损伤累积起来小于1时,零件不发生破坏[15]:。

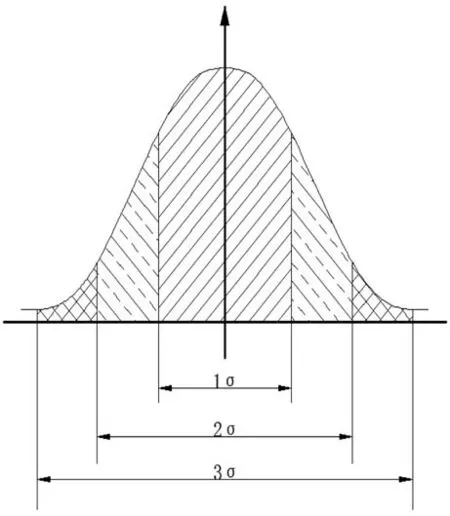

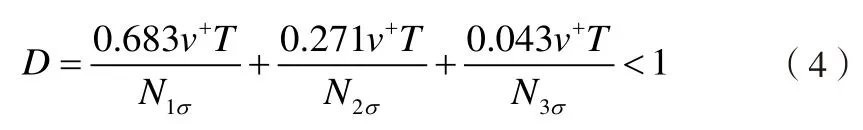

结构在随机载荷下的响应服从高斯分布。本文以应力为结果输出量,根据高斯分布三区间法则,如图1所示,应力分布在[-σ,σ]区间内的概率为68.3 %;应力分布在[-2σ,-σ]和[σ,2σ]区间内的概率为27.1 %;应力分布在[-3σ,-2σ]和[2σ,3σ]区间内的概率为4.33 %;大于3σ或小于-3σ的应力仅占有0.27 %的概率,忽略其造成的损伤。结合Palmgren-Miner线性累计损伤理论,随机振动失效准则可表示为:

式中:

n1σ、n2σ、n3σ—应力在1σ、2σ、3σ 区间的实际循环次数;

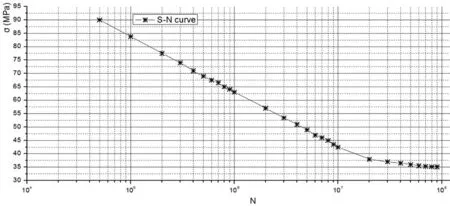

N1σ、N2σ、N3σ—材料分别在1σ、2σ、3σ 应力循环下达到疲劳失效总循环数,由材料的S-N曲线得到。

图2为空调用铜管的部分S-N曲线。实际循环次数n1σ、n2σ、n3σ通过下式计算:

式中:

T—疲劳破坏时间;

v+—等效应力统计范围平均频率。

由式(3)计算:

图1 高斯分布三区间法则

图2 空调用铜管的S-N曲线

式中:

fmax,fmin—为随机载荷加载区间的最高频率和最低频率。

将式(2)和式(3)代入式(1),随机振动失效准则可表示为:

由式(4)可推导出式(5),在已知应力幅值的情况下可用来估算疲劳寿命:

2 随机振动有限元分析

2.1 有限元模型及网格

选取某款空调室外机为分析对象,主要关注压缩机及管路核心部件,清理了对仿真结果影响较小、不需重点关注的结构。在网格处理中,管路、压缩机、气液分离器等抽壳后用四边形划分壳网格;大小阀门、压缩机脚垫等实体采用六面体划分体网格;对部分管路、压缩机脚垫进行局部网格细化,以得到更为精确的仿真结果。整个外机网格数目约为50万,有限元模型如图3所示。

图3 压缩机及管路部分网格模型

2.2 边界条件

接触方式对动力学仿真结果的准确性有重要影响。管路系统、压缩机与脚垫、脚垫与底板采用Bonded接触,接触算法选取MPC算法。它适用于面对面、点对面的接触单元,并且该算法支持大变形效应,能够很好的模拟管路在振动时的摆动情况。压缩机脚垫与螺栓间采用不分离接触,允许轴向窜动,起到定位作用,贴近实际装配情况。

2.3 仿真结果分析

2.3.1 模态分析

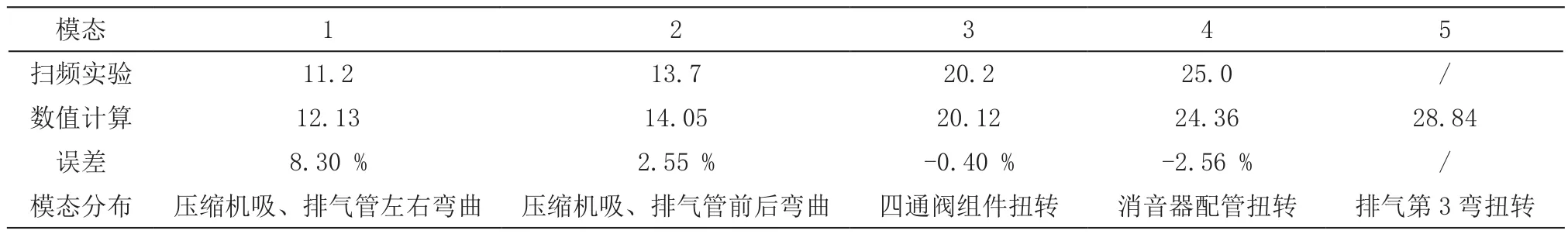

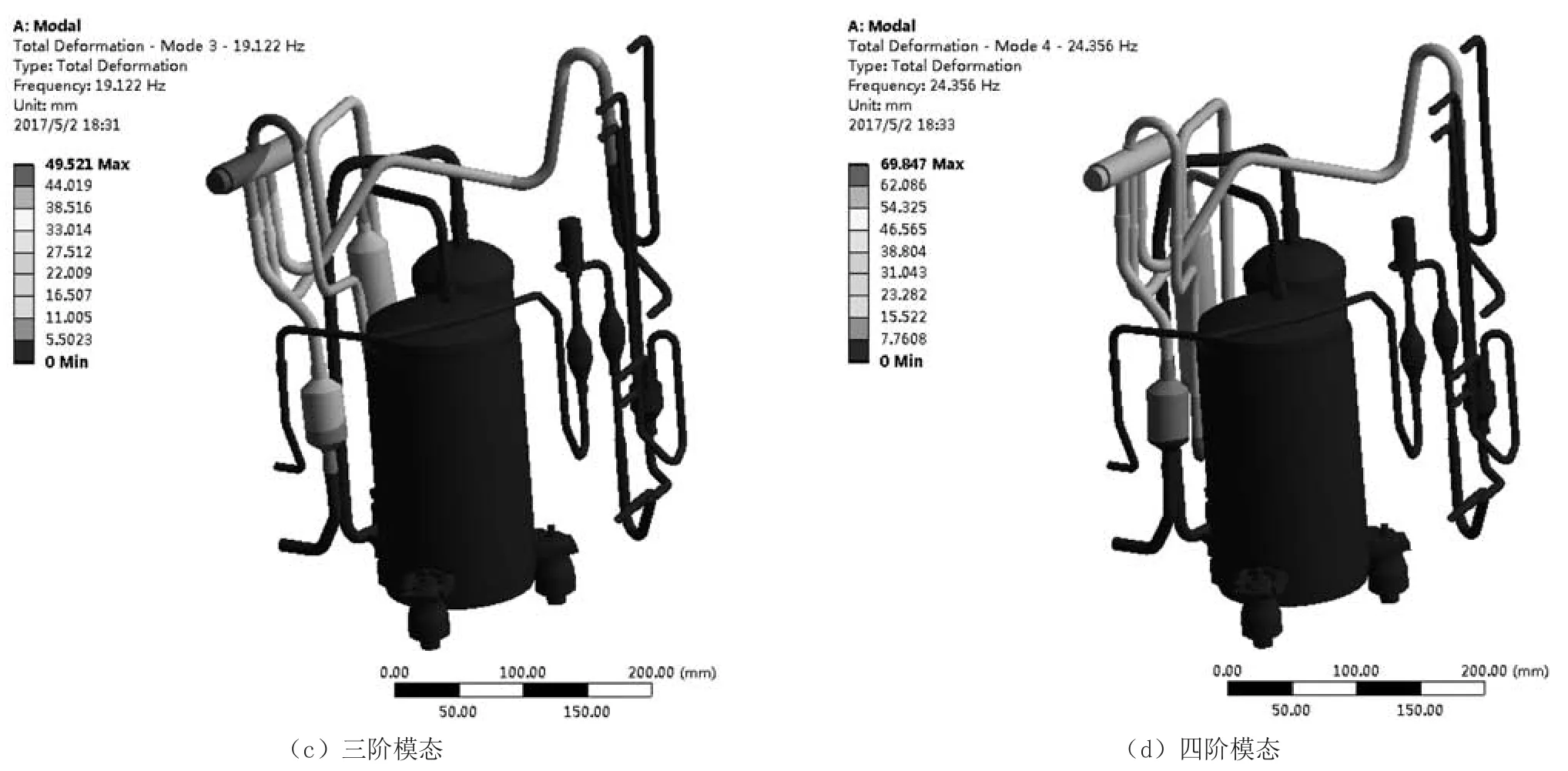

运输过程中引起样机共振的频率集中在10~25 Hz之间,前期在振动台上完成扫频实验,扫频范围在5~30 Hz区间得到4个样机的共振频率点,如表1所示。

根据扫频实验结果对有限元模型的边界条件进行修正,模态计算结果与实验结果对比如表1所示。第一阶模态与实验共振频率点偏差0.93 Hz,其他三阶模态与实验共振频率点误差在3 %之内,在可接受范围内,各阶振型如图4。此外,在30 Hz内模态分析还存在频率点为28.84 Hz的第5阶模态,但扫频实验没有测试出来。观察模态振型发现此阶模态振型为排气管第三弯的扭转,因管路柔性较大,通过管路、压缩机脚垫两级减振,此阶模态没有完全传递到振动台,台体没有发生共振,振动台未识别出来。

2.3.2 随机振动分析

对模态分析修正后的有限元模型进行随机振动分析,振动功率谱载荷参考企业标准加载,采用1.14 g的加速度振动4 h。

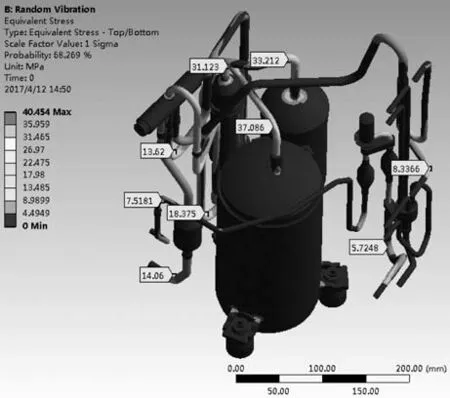

空调外机的质量源集中在压缩机处,是主要的惯性源。在随机振动过程中,振动台给的外部激励通过底板、螺栓传递到压缩机脚垫,再从脚垫传递到压缩机、管路。由于压缩机的惯性以及脚垫的缓冲作用,压缩机到管路上的激励将滞后与振动台输入激励。压缩机脚垫主要承受压缩机轴向的压力及质量分布不均产生的偏心力矩。在螺栓预紧力的作用下,脚垫与压缩机、脚垫与压缩机支撑板间不会出现法向分离。而管路将收到压缩机的拉扯,在管路薄弱的地方(弯管处)产生应力集中。整机及管路应力分布如图5所示。从仿真结果看,压缩机机脚固定螺栓处应力最大;管路应力分布排气管第1、2弯,吸气管第1、2、3弯应力较大,应力分布趋势与理论分析一致。

表1 模态分布

图4 样机30 Hz内模态振型

图4 样机30 Hz内模态振型

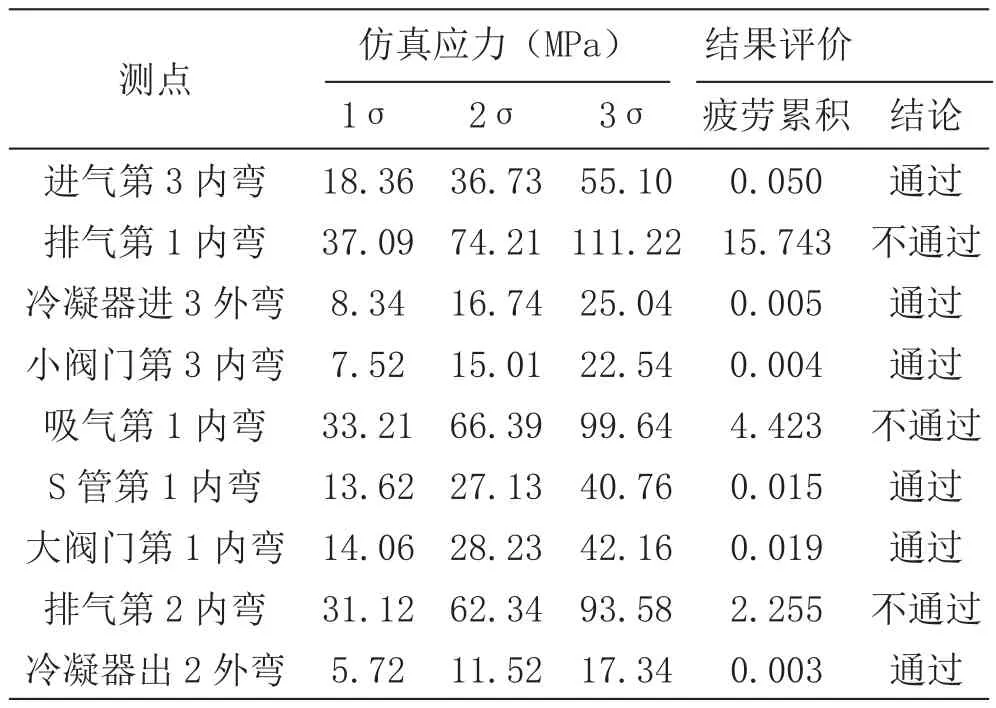

随机振动实验共进行为4 h,对应的破坏时间T=60×60×4=14 400 s。随机振动载荷加载频率范围为2~200 Hz,统计平均频率为(200-2)/2=99 Hz。将以上数据带入(4)式,空调器室外机疲劳可靠性可用式(6)来评价。

取排气管第一弯和四通阀D管第二弯仿真应力值为例计算其疲劳可靠性。空调管路用紫铜的抗拉强度约为180 MPa,在疲劳极限到抗拉强度区间,疲劳强度与应力循环次数接近正比例关系。结合图2中的S-N曲线可计算出应力对应的循环次数,带入式(6)可算出:排气第1弯疲劳累计系数达到15.743,排气第2弯达到2.255,吸气第1弯达到4.423,超出了铜管的疲劳累积准则,管路存在疲劳失效的隐患。管路其他U弯在安全范围内。计算结果见表2。

图5 整机及配管应力分布

3 随机振动实验

在苏轼振动台(TS-5000)上进行随机振动实验,采用双向应变片及NI多通道应变及振动采集仪(PRM2012-D00009)测试配管上各个应力集中点的应力分布趋势。将样机放置在振动台面上,底面与台面固定成一个刚性连接,按标准要求加载随机振动功率谱进行随机振动试验,如图6。随机振动频率范围为2~200 Hz,根据Nyquist采样定理,采样频率至少为分析频率的两倍,为了防止峰值泄漏,设置应变采样频率为1 000 Hz。

表2 随机振动疲劳计算

采用基于雨流计数法的应力应变分析软件采集每个应变片的应力峰值,计算出1σ、2σ、3σ的概率阈值。其中,1σ下各测点的应力分布实验与仿真结果对比如图7。应力分布趋势和应力值都与实验结果吻合得较好,关键应力集中点仿真结果的可信度较高,疲劳寿命预估偏保守。仿真结果和实验数据都显示排气管第1、2弯都存在较严重的应力集中。在随机振动4 h后,排气管第1弯出现裂纹,已经发生疲劳失效,如图8。

在有限元分析过程中,设置所有管路壁厚是均匀的,但实际上,铜管经过折弯后,会出现中性层偏移现象,在折弯处内弯壁厚会增加,外弯壁厚会减薄,这导致有限元分析计算出的应力应变大小与实际测试结果会有一定偏差。

4 结论

采用ANSYS Workbench软件,通过模态、随机振动仿真分析结合随机振动实验建立了空调器室外机振动疲劳可靠性评价方法。分析结果表明此方法准确可靠,能够实现工程化应用。

案例分析模型的随机振动分析得到的应力分布趋势以及应力值都与实验测试值接近,仿真结果较准确。结果显示排气管第1、2弯,吸气管第1弯应力分布超过了线性疲劳累积损伤准则,管路存在疲劳失效隐患。

图6 随机振动实验

图7 仿真与实验应力对比(1σ)

图8 排气管第一弯裂漏