轴温传感器防护胶管高温加速寿命研究

2021-03-19肖明明吴悠周天朋宁薇薇

肖明明,吴悠,周天朋,宁薇薇

(1.中车唐山机车车辆有限公司,唐山 100076; 2.天津航天瑞莱科技有限公司,天津 300462)

引言

在动车组运行过程中,列车控制系统会不断采集轴温传感器信号,当发现轴温异常时,根据故障导向安全原则,动车组将减速或限速行驶,在特殊情况下会实施紧急制动,以保证人员和车辆的绝对安全。但是在运用过程中,多次出现轴温传感器烧损等故障;而轴温传感器一旦出现烧损,为了确保安全,列车就会限速行驶,从而导致晚点。据统计,轴温传感器故障是所有导致晚点的故障中比较突出的原因之一。

动车组在运行过程中车体与轨道之间存在电势差,该电势差直接考验转向架各点的绝缘性,其中轴温传感器就是转向架的最薄弱点之一。该电势差稳态情况下峰峰值在80 V左右,在某些区段轴端与车体之间电势差的最大脉冲值可达500 V[1]。

轴温传感器的防护胶管是保障传感器密封性和绝缘性的重要部件,防护胶管的失效将直接导致轴温传感器水和湿气的进入,导致绝缘性能下降[2]。本文开展轴温传感器防护胶管高温加速寿命研究,给出防护胶管寿命退化特征量及高温试验加速系数。

1 研究思路

通过实验室开展产品寿命研究,受限于时间和进度要求,需要采取加速试验的方法。加速试验通过增加试验应力的方式,使其对产品造成损伤,该损伤应与产品寿命期内预期应力造成的累积损伤等效。加速试验基于具体失效机理,确定定量的加速因子,该加速因子表征了产品在特定试验应力与其使用环境应力下所能经受的时间之间的关系。试验应力水平比产品使用时要求的应力水平高,但低于产品的极限应力水平,确保失效机理一致。加速试验过程中测试产品性能退化特性,该退化特性是时间或应力循环数的函数,应用产品性能退化特性表征寿命退化特征量。

依据产品加速试验方法[3],首先分析轴温防护胶管的失效模式,针对失效模式,分析引起失效的环境应力。根据失效模式及其环境应力,选择相应的加速寿命模型和表征产品寿命退化的特征量,从而制定加速试验方案。

2 加速试验

2.1 试验方案

轴温传感器防护胶管规格型号:DN8-14.6,材质:三元乙丙橡胶。

轴温传感器防护胶管的失效模式为在温度、弯折、曲挠等环境下的高温老化、疲劳失效,防护胶管产生裂纹、破损等现象。

引起失效的主要环境应力为高温应力和弯折应力,本文主要研究防护胶管在高温环境下的材料老化特性。

具体试验方案如下:

试验对象:试验对象选取全新样品、三级修样品和四级修样品(三级修样品对应行驶里程为120万公里、四级修样品对应行驶里程为240万公里)。

通过热失重试验,获取防护胶管橡胶材料的活化能参数,并进行高温加速因子预估。

通过拉伸试验,获取全新、三级修、四级修不同使用阶段样品拉伸断裂力的退化数据。

通过高温试验,研究高温加速环境对样品性能退化的影响。高温试验后的样品进行拉伸试验,获取高温试验后样品拉伸断裂力的退化数据。

分析全新、三级修、四级修不同使用阶段样品拉伸断裂力的退化与高温加速试验拉伸断裂力退化之间的关系,给出高温试验综合加速因子。

2.2 热失重试验[4]

试验样品:全新样品,重量至少为150 mg。

试验设备:热重分析仪 PYRIS 1。

试验条件:温度范围(20~800)℃;温度变化率:5℃ /min、10 ℃ /min、15 ℃ /min。

试验结果:热失重曲线如图1。

2.3 拉伸试验[5]

试验样品:全新、三级修、四级修样品,取样长度300 mm,数量每类3根。

试验设备:电子万能材料试验机WDW-5。

试验条件:两端通过工装固定在电子万能材料试验机,250 mm/min的速率进行拉伸,拉断为止。

试验测试:记录最大拉力。

试验结果:断裂拉力试验数据见表1。

断裂拉力平均值与行驶里程绘制曲线如图2所示,表明防护胶管断裂拉力与行驶里程呈线性关系。

图1 温度-失重率曲线

线性拟合得到实际使用过程中拉力退化斜率:

式中:

2.4 高温老化试验[6]

试验样品:全新样品,取样长度300 mm,数量20根。

试验设备:高温试验箱EBS-SDJ6025F。

试验条件:150 ℃;30天。

试验测试:每6天,取3根样品进行拉伸测试。

试验结果:高温老化后拉伸试验数据见表2。

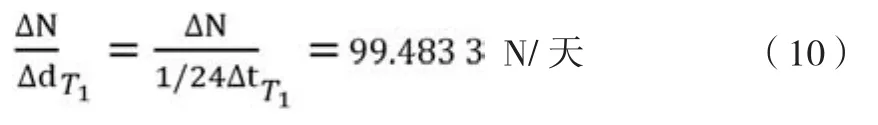

断裂拉力平均值与试验天数绘制曲线如图3所示,表明防护胶管断裂拉力与高温试验天数呈线性关系。

线性拟合得到高温试验后拉力退化斜率:

式中:

3 数据分析

3.1 活化能

活化能是晶体中晶格点阵上的原子运动到另一点阵或间隙位置时所需的能量,是反映温度应力对材料寿命影响的一种指标。阿伦尼斯认为,对于某一确定反应来说,活化能是不随温度变化的常数。也就是说,对应某失效机理,活化能是不随温度变化的常数[7]。

表1 拉伸试验结果

图2 行驶里程与断裂拉力关系曲线

表2 高温老化后拉伸试验数据

图3 高温试验天数与断裂拉力关系曲线

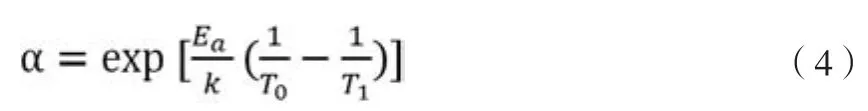

依据参考文献[8]和ISO 11358-2-2014标准[9],活化能计算公式为:

式中:

β=dT/dt—升温速率;

C—常数;

Ea—活化能;

k—玻尔兹曼常数8.617×10-5eV/K;

T—绝对温度。

在图1曲线中,失重率分别为0.94、0.95、0.96时取lgβ与1/T值多组,绘制曲线如图4所示。

根据图4的斜率计算活化能,数据如表3。

3.2 高温试验加速因子

加速因子亦称为加速系数,阿伦尼斯模型[10]加速因子公式如下:

图4 lgβ—1/T关系曲线

表3 活化能计算数据

式中:

T0—使用温度;

T1—高温试验温度。

式(4)是基于同一失效模式的退化量导出的,无论产品是否失效,只要产品寿命特征退化量相同即可。利用产品某性能参数或特征退化数据对产品进行加速寿命研究。

轴温防护胶管在使用温度为50 ℃,高温试验温度为150 ℃时,计算出高温试验相对使用温度的加速系数α=137.65。

3.3 拉伸率试验加速因子

根据2.3节试验数据分析可知,防护胶管断裂拉力退化率符合阿伦尼斯模型。定义胶管断裂力的退化率模型为:

式中:

考虑高铁运行过程中的启动和停站时间,设定高铁运行平均时速200 km/h,可得:

试验天数用小时来表示,可得:

由式(1)和式(6),可得实际使用样品断裂拉力退化率:

由式(2)和式(7),可得高温试验样品退化率:

由式(9)和式(11),可得高温试验相对于实际使用样品的加速系数:

3.4 数据比对

根据热失重方法计算得到高温试验加速因子为137.65,根据高温试验和实际使用样品拉伸试验获得的加速因子为84.663。由于实际使用过程中,防护胶管的拉伸断裂力的退化除了受高温作为主要影响因素外,还受到振动、弯折疲劳等因素的影响,导致防护胶管实际拉伸断裂力的退化比只承受温度环境的退化更严酷,所以高温试验和实际使用样品的拉伸退化加速因子小于理想的热失重法计算得到的加速因子。

根据高温试验和实际使用样品拉伸试验计算得到的加速因子包含了实际使用过程中除了温度应力以外的其他因素对断裂拉力退化的影响,用其预测实际使用寿命更符合使用现状。

4 结论

1)通过试验发现了轴温传感器防护胶管的断裂拉力与行驶里程呈线性关系,其退化率为常数。轴温传感器防护胶管高温试验后,其断裂拉力与高温试验时间呈线性关系,其退化率为常数。

2)在温度环境下,轴温传感器防护胶管断裂拉力的退化率符合阿伦尼斯模型,可以用断裂拉力作为轴温传感器防护胶管的寿命特征量。

3)某型轴温传感器防护胶管在高温150 ℃环境下的加速寿命,相对于实际使用环境的加速因子为84.663。