煤矿局部通风机瓦斯浓度自动调节及节能控制研究

2021-03-19陈志峰郭珊珊徐立军李峰

陈志峰,郭珊珊,徐立军,李峰

(1. 新疆工程学院 安全科学与工程学院,新疆 乌鲁木齐 830023;2. 新疆工程学院 经济管理学院,新疆 乌鲁木齐 830023;3. 新疆工程学院 新疆煤矿机电工程技术研究中心,新疆 乌鲁木齐 830023;4. 中国矿业大学 应急管理与安全工程学院,北京 100083)

0 引 言

在规范设计中,局部通风机的通风量由根据瓦斯最大的涌出量等因素确定[1]。局部通风机功率设计选型偏大不仅会电能浪费较大,造成噪音和严重煤尘飞扬,给工人身体健康造成危害,还会导致因煤尘浓度超标增加粉尘爆炸[2-3]。

煤矿在不同的掘进阶段采用不同功率的通风机,增大了投资。一般采用在局部通风机风道上安装风挡等方法,减少风流量强度,导致电能浪费较大。还有煤矿采用人工调节变频器的方法,从动降低风量,对于瓦斯突然涌出变化,造成了瓦斯超标[4-6],导致瓦斯爆炸事故。在瓦斯排放过程中,通风机运行而造成瓦斯排放的“一风吹”,隅角聚集瓦斯,局部瓦斯超标[7]。

本文研制了一种采用模糊控制算法的煤矿局部通风机瓦斯浓度自动调节与节能控制系统,可通过分析瓦斯浓度、碳化物浓度等变量与通风机通风量的关系,及时调节局部通风机通风量,降低巷道有害气体浓度,降低煤矿安全事故的发生,减少局部通风机电能浪费。

1 节能控制原理分析

通风机的通风量与有害气体浓度(掘进巷道风阻及瓦斯浓度、一氧化碳气体浓度、硫化氢浓度及氮氧化物的有害物)和温度等的因素有耦合关系。理想的通风量应该随着掘进巷道风阻及有害气体浓度和温度的变化而调整,达到节约电能的目的[8]。经过现场测试,瓦斯浓度变化的不确定性是通风量调节的主要矛盾,一氧化碳和温度是通风量调节的次要因素[9]。这里采用相对简单的模糊控制算法解决通风量控制优化问题。

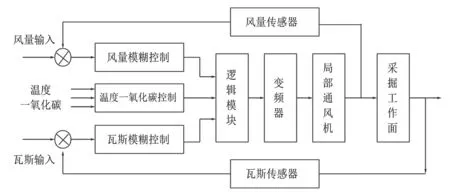

模糊控制是采用一个瓦斯模糊控制闭环、一个风量模糊控制闭环和一个一氧化碳、温度的阀值控制模块对通风量选择性输出,如图1所示。

图1 模糊控制结构示意图

瓦斯模糊控制系统主要由二维自调整模糊控制器、变频器和瓦斯传感器组成。掘进工作面的瓦斯传感器采集瓦斯浓度信号,并与瓦斯浓度设定值进行比较,然后进入自调整模糊控制器,根据浓度的偏差和偏差变化率的模糊处理,调整输出电压,该电压与满足工作人员所需风量(人均4 m3/min)作比较,取两者中的最大值送至矿用变频器的电压输入端,调整局部通风机转速,实现掘进工作面通风量的自动控制。

利用MATLAB中的模糊控制软件包进行仿真设计。二维自调整模糊控制结构设计如下:当掘进工作面瓦斯浓度在0~0.8%变化时,局部通风机的风量应与瓦斯浓度的变化相随改变[10]。瓦斯浓度偏差的论域设为X,瓦斯浓度偏差变化率量化论域为Y,控制论域分为E,模糊论域分为EC。设定X={0,2,4,6,8,10},控制论域分为E= { PS,NE,PB ,PM ,PV },其变量分别表述为瓦斯浓度“瓦偏差很高”、“偏差较高”、“偏差中”、“偏差小”和“偏差”,如图2所示。

图2 瓦斯浓度偏差隶属函数示意图

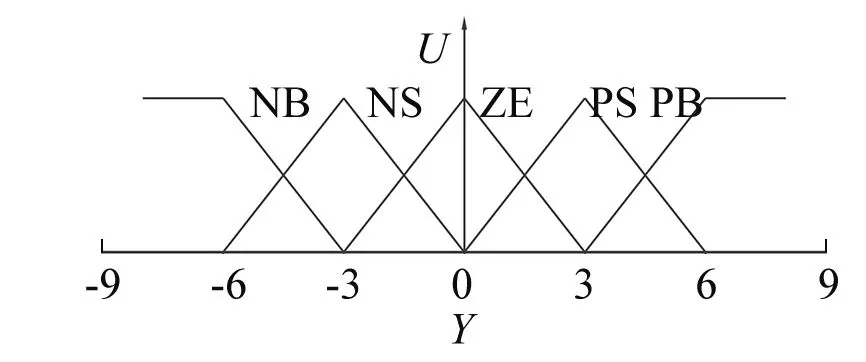

设定瓦斯浓度偏差变化率量化论域Y={-6,-3,0,3,6},模糊论域分为EC={NS,NB,PS,ZE,PB},瓦斯浓度分别表述为:“上升很快”“下降很快”、 “上升”“下降”、“正常”。 瓦斯浓度偏差变化率隶属函数如图3所示。

图3 瓦斯浓度偏差变化率隶属函数图

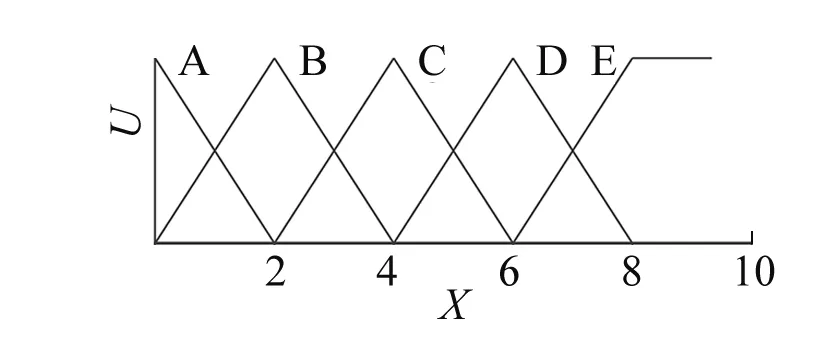

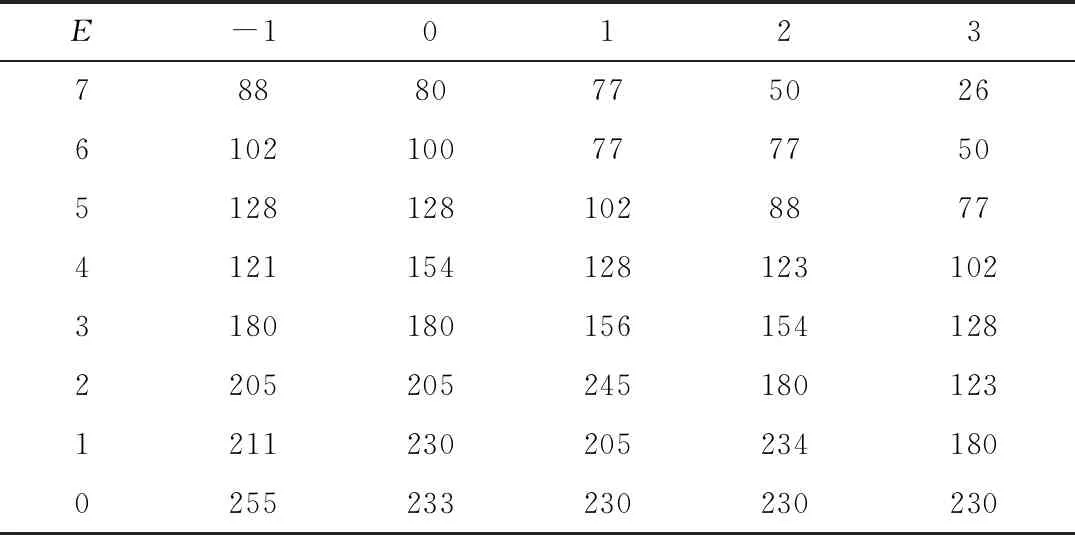

瓦斯控制输出的量化为X={0,2,4,6,8,10},模糊论域均划分为U={ A,B,C,D,E }。按工作经验,瓦斯模糊控制输出分别表述为: “最大”“较大”、“中”、“低”、“较低”。 如图4所示。根据通风机工人的工作经验,得到瓦斯模糊控制规则表如表1所示。

图4 输出量模糊隶属函数示意图

表1 瓦斯模糊控制规则表

经过数据圆整,得出瓦斯模糊控制表如表2所示。

表2 瓦斯模糊控制表

对风量模糊控制模块,瓦斯模糊控制模块和温度,以及一氧化碳模块的输出量进行比较,选择最大的输出量,作为变频器的控制量。瓦斯模糊控制与风量模糊控制与类似。

模糊规则运算得出的控制表是一个模糊子集,需要把控制量的模糊集清晰化,经过信号放大得到一个精确的控制量,为变频器提供4~20 mA的标准电流信号。

风量模糊控制与瓦斯模糊控制相类似在此不重述。

2 硬件原理

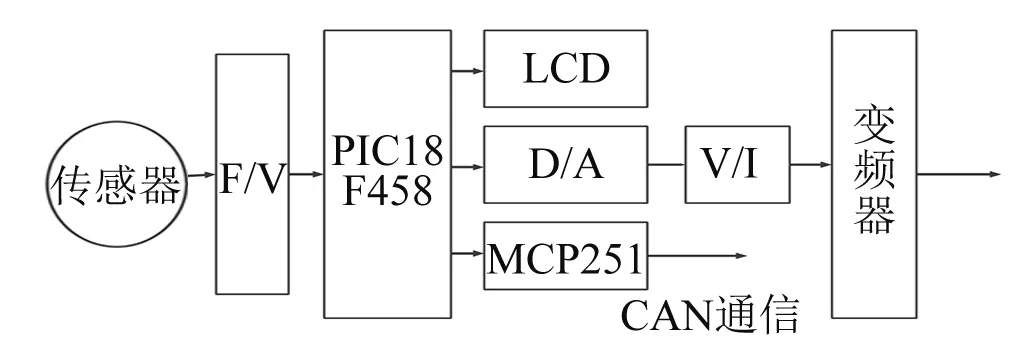

硬件电路原理结构示意图如图5所示。

图5 硬件电路结构示意图

硬件由微处理器PIC18F458、转换单元F/V、转换单元D/A、放大转换单元U/I、串口通信单元RS232、报警控制单元I/O、CAN 通信驱动MCP2551单元以及显示电路组成。井下瓦斯、风量传感器一般输出100~800 Hz数字信号,由传感器检测出掘进工作面的有害气体浓度(瓦斯、风量、一氧化碳)和温度等参数,经过频率/电压转换、信号输入微处理器,通过控制算法信息处理,输出数字控制信号,信号经过模数转换和电流电压转换,输出标准4~20 mA电流控制信号,驱动变频器输出,改变通风机通风量[10],达到节能的目的。

由放大器MCP2551驱动,CAN模块输出和上位机进行通信信号远距离传输。LCD触摸屏就地显示掘进巷道通风量、瓦斯气体浓度、一氧化碳、工作面温度及报警信息。

计算机处理的模糊控制处理信号经过D/A转换芯片MAX518,把数字信号转换为电压模拟信号,再经过V/I转换芯片AD694把电流信号变为标准4~20 mA电流信号。

3 控制软件设计

软件系统由:LCD显示子程序、初始化程序、串行数模转换子程序、数字滤波子程序、瓦斯数据子程序、节能控制子程序、RS232串行通信子程序、风量采集子程序、模数转换子程序、软启动子程序、瓦斯排放子程序、模糊控制子程序以及通信子程序组成。

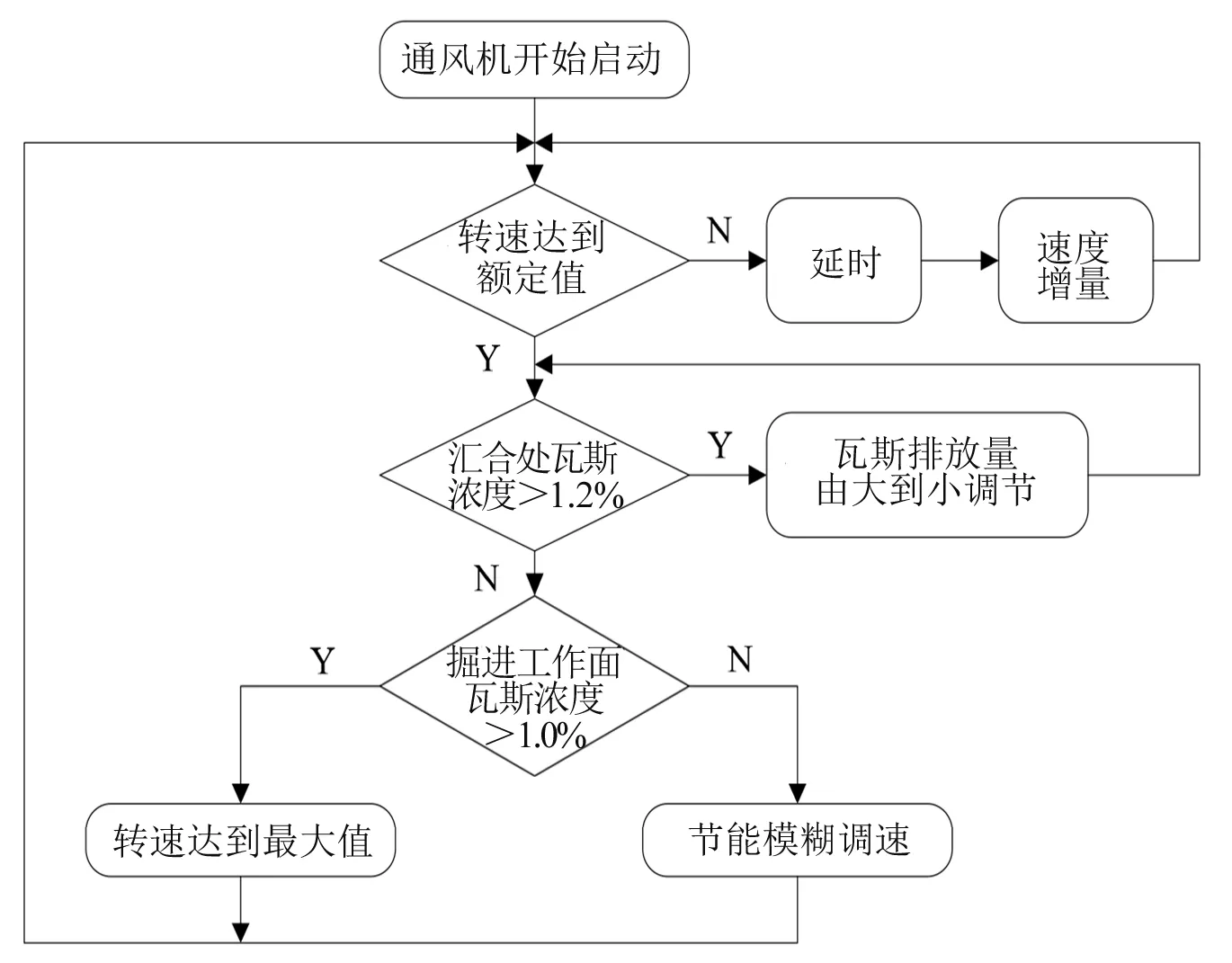

节能控制程序框图如图6所示。

图6 节能控制程序框图

4 试验结果及分析

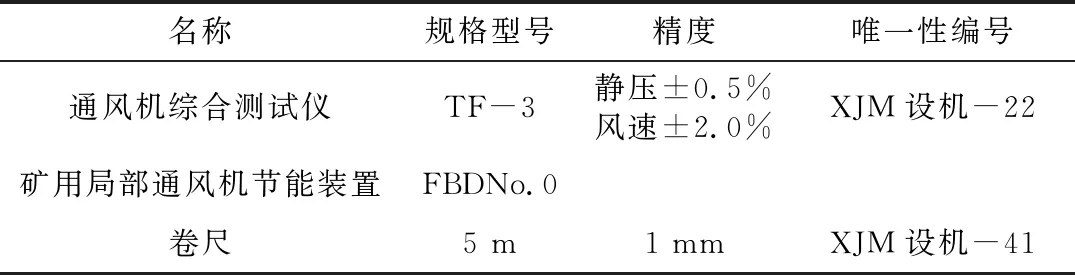

新疆煤矿矿用安全产品检验中心在新疆煤矿机电工程技术研究中心对该系统在进行了试验,使用的主要设备及仪器仪表如表3所示。试验依据《煤矿安全规程》、AQ1011—2005《煤矿在用主通风机系统安全检测检验规范》、MT/T 1071—2008《煤矿在用主通风机装置节能监测规范和判定方法》、MT 222—1996《煤矿用局部通风机》、MT 222—2007《煤矿用局部通风机技术条件》、MT/T 1107—2011《煤矿局部通风机自动调速装置》进行,所得试验结果如表4所示。

表3 试验所用主要设备及仪器仪表

从表4可以看出,使用15 kW异步电动机,输入瓦斯浓度0.1%~1.3%,在模糊控制的瓦斯浓度闭环中,随着瓦斯浓度的增加,异步电机的输入有功功率也同步增加。瓦斯浓度在0.1%时对应是变频器输出频率13.7 Hz,对应电机输出有功功率为3.65 kW,控制风速是煤矿安全规程要求的最低风速2.5 m/s,随着瓦斯浓度的升高,电机输出功率增大,当瓦斯浓度达到1.3%时,变频器输出达到49.6 Hz,电机输出功率达到12.9 kW,局部通风机转速随着升高,实现了瓦斯浓度对通风机风量的自动控制,达到控制节能的目的。

表4 试验结果

5 结束语

装置的研制提高了煤矿掘进工作面的通风能力,对瓦斯、粉尘和一氧化碳超限,能自动加大风量,有效地减少了工作面有毒有害、易燃易爆物质,大大提升了工作面安全系数,改善了作业环境,提高了煤矿安全生产程度。根据瓦斯浓度可以自动控制调节风量,减少电能浪费,实现节能通风。

瓦斯排放自动减风量功能,局部通风机软启动和现场总线数据远传功能,以及控制装置具有瓦斯电闭锁功能、风电闭锁功能和双电源双风机自动切换功能,不仅改善了工人生产劳动环境也降低了煤矿局部通风机噪音。