改性氧化石墨烯基环氧富锌涂层的防腐蚀性能

2021-03-19崔淦张楚楚毕真啸王炳英李自力杨峰李守钦刘建国

崔淦,张楚楚,毕真啸,王炳英,李自力, 杨峰,李守钦,刘建国

(1.中国石油大学(华东) a.储运与建筑工程学院 b.材料科学与工程学院, 山东 青岛 266580;2.山东省油气储运安全重点实验室,山东 青岛 266580; 3.山东省东营市东营区胜利油田东辛采油厂,山东 东营 257094)

富锌涂层的抗腐蚀能力主要来源于锌粒的牺牲阳极作用、锌腐蚀产物的屏蔽作用和涂层自身的物理阻隔作用[1-2]。其中,牺牲阳极作用的发挥需要锌颗粒与金属基底之间建立有效的电子通道[3-4],但涂层中的粘合剂往往都是不导电的,这导致涂层中出现很多被隔离的锌,无法与金属基底连接形成一条电子流动的通道,使涂层的防腐效果大大降低[5]。在涂层中添加石墨烯可以起到导通锌粉颗粒和加强物理阻隔的作用,从而提高对金属基底的防护作用[6-10]。但是,石墨烯具有极高的比表面积,在片层间存在π-π键和强烈的范德华力作用,容易在水溶液或者有机物中发生团聚现象,使得到的涂层极易形成孔洞,这将导致水分子、氧气、氯离子等腐蚀介质进入涂层,加速金属的腐蚀。氧化石墨烯(GO)作为石墨烯的化学氧化产物,不仅具有和石墨烯相当的阻隔性能,而且表面携带具有亲水性的含氧基团。这些含氧基团的接入改善了石墨烯的分散效果,为石墨烯进一步功能化提供了可能。但是,GO 本身不具备导电性,而且在涂层中也存在一定的团聚风险。因此,需要通过对GO 改性来提高其分散性,并接枝导电性功能基团或纳米颗粒来改善其导电效果,以提高涂层的耐腐蚀性能。然而,目前国内外对于提高GO 在富锌涂层中分散性的研究较少[11-13],成为了制约氧化石墨烯基环氧富锌涂层制备及应用的关键因素。

基于环氧富锌涂层对填料导电性和相容性的特殊要求,本文在总结GO 改性方法的基础上提出下述改性手段。聚乙烯吡咯烷酮(PVP)是一种亲水性表面改性剂,可通过非共价键结合在GO 表面,使GO纳米片层均匀分散[14]。Zhou 等人[15]利用PVP 改性GO 并制备环氧树脂基纳米复合涂层,结果表明,经PVP 改性后,GO 片层结构展开,复合纳米涂层的电导率提升了7 个数量级。涂层腐蚀速率降低,防腐蚀性能得到提升。磺化即通过一系列化学反应将亲水性磺酸基团结合到GO 片层上,以提高GO 的分散性能,同时还可以改善GO 的质子传导能力[16-17]。Wu 等人[16]制备了磺化石墨烯/磷酸锌复合材料(SG-ZP),并将其作为防腐填料掺入水性聚氨酯树脂中。石墨烯片材与磷酸盐晶体结合形成三维网状结构,提高了涂层的抗渗透性,并且磺酸基团的存在大大减少了SG 在基质中的团聚。涂层的动电位极化曲线和EIS 分析表明,SG-ZP 的加入显著提高了涂层电荷转移电阻,使其达到10.937×103Ω·cm2,将涂层保护效率提高到95.9%以上。多壁碳纳米管(MWCNTs)具有和GO相似的碳结构组成,两者可通过非共价作用结合,在保证GO 结构完整性的基础上改善其分散性能。Hu等人[18]用3-氨基苯氧基邻苯二甲腈对氧化石墨烯和碳纳米管(CNTs)进行改性,得到腈基化的氧化石墨烯氧化物(GO-CN)和碳纳米管(CNTs-CN),以此研究GO 和CNTs 在环氧树脂中的协同作用。涂层的EIS 结果表明,GO-CN 和CNTs-CN 杂化材料在提高环氧涂层防腐蚀性能方面表现出明显的优势。但是,MWCNTs 存在强烈的分子间作用力,团聚现象严重。因此,通常会选择一些活性官能团等对其进行表面改性,以提高其溶解性[19]。由于环氧富锌涂层对改性颗粒导电性能的要求,本文选择—SO3作为活性基团来改性MWCNTs。

上述方法得到的改性GO 的分散性都得到提高,同时含有改性GO 的环氧涂层防腐性能都得到增强。但是目前研究中缺乏对比不同改性GO 在环氧富锌涂层中的分散性以及其对环氧富锌涂层防腐性能的改善程度。因此,本文选择磺化改性、PVP 改性以及SMWCNT 改性三种改性手段分别改性GO,对比改性后的GO 的层间距大小和在环氧富锌基质中的分散情况,选择最优的改性方案,并以此为基础,制备改性GO 基环氧富锌涂层,通过电化学交流阻抗(EIS)、盐雾试验、电子扫描电镜(SEM)以及开路电位(OCP)等测试手段,研究改性GO 对环氧富锌涂层防腐蚀性能的提升。

1 实验

1.1 GO 的制备及改性

1.1.1 GO 的制备

本实验采用改进的Hummers 方法来制备氧化石墨烯[20]。石墨粉(325 目,99.95%)购买自阿拉丁化学试剂。使用的高锰酸钾(KMnO4,99.5%)、浓硫酸(H2SO4,质量分数98%)、硝酸钠(NaNO3,分析纯)和过氧化氢(H2O2,30%)由国药集团化学试剂有限公司提供。称取2 g 石墨粉和1 g NaNO3加入至80 mL 的H2SO4中,并搅拌2 h,在此过程中逐步加入12 g KMnO4,温度控制在10 ℃以下。再置于35 ℃恒温水浴中,搅拌30 min 后,转移至常温水浴搅拌15 min,过程中加入160 mL 去离子水。向产物中加入500 mL 去离子水(75 ℃)和30 mL H2O2,在75 ℃恒温水浴中搅拌4 h。将得到的混合物先后进行酸洗和水洗,洗至中性后,水浴超声并离心得到氧化石墨烯溶液,冷冻干燥24 h 后,得到干燥的GO纳米片层。

1.1.2 改性GO 的制备

1)磺化改性。本实验采用重氮盐法制备磺化氧化石墨烯[17]。对氨基苯磺酸(99.5%)购买自阿拉丁化学试剂。亚硝酸钠(NaNO2,分析纯)、氢氧化钠(NaOH,分析纯)和盐酸(HCl,质量分数36%)购买自国药集团化学试剂有限公司。将0.05 g 的对氨基苯磺酸和1 g 的NaNO2溶解于质量分数为2 %的NaOH 水溶液(5 mL)中,并在50 ℃下加热混合物。冷却至室温后向溶液中缓慢加入10 mL HCl,水浴搅拌15 min,制得对氨基苯磺酸重氮盐。配制50 mL的GO 水溶液(1 g/L),将其缓慢地倒入上述溶液中,水浴搅拌4 h。将得到的混合物离心,水洗至中性,并在80 ℃下真空干燥,得到磺化氧化石墨烯粉末(SGO)。

2)PVP 改性。配制50 mL 的GO 水溶液(2.5 g/L),将12.5 mg PVP 和25 mg 抗坏血酸(L-AA)同时加入到溶液中,室温搅拌10 min,在80 ℃下搅拌4 h。其中,L-AA(99%)和PVP(K29-32)均购买自阿拉丁化学试剂。将制得的悬浮液离心并水洗,以去除多余的PVP 和L-AA,冷冻干燥后,制得PVP 接枝改性后的氧化石墨烯粉末(GO-PVP)[14]。

3)磺化碳纳米管改性。量取0.5 g MWCNTs,加入至100 mL HNO3/H2SO4(V:V=1:3)混合液,室温超声2 h。取出溶液加入100 mL 去离子水,在100 ℃下搅拌2 h。其中,多壁碳纳米管(MWCNTs,>95%,内径3~5 nm,外径8~15 nm)购买自阿拉丁化学试剂。另外,实验中采用的化学试剂浓硫酸(H2SO4,质量分数98%)和浓硝酸(HNO3,质量分数70%)由国药集团化学试剂有限公司提供。静置24 h 冷却至室温后,将得到的混合物离心,水洗至中性,冷冻干燥24 h 后制得磺化碳纳米管粉末(SMWCNT)。称取质量比为2:8 的GO 和SMWCNT 粉末,将其加入到100 mL 去离子水中,室温超声处理1 h,冷冻干燥后制得磺化碳纳米管改性后的氧化石墨烯粉末,记作GO-SMWCNT。

1.2 改性GO 基-环氧富锌涂层的制备

本实验以不锈钢标准腐蚀试片作为基材,用丙酮、酒精、去离子水依次冲洗后,依次采用400#、800#和1200#砂纸抛光。量取100 g 环氧富锌涂料(ZRC)于烧杯中,并加入10 g 固化剂和10 g 稀释剂充分搅拌15 min。实验中采用的丙酮(质量分数99%)和无水乙醇(75%)由国药集团化学试剂有限公司提供。涂层使用的 Kua602 环氧富锌树脂和Kua603 固化剂来自中国上海国际涂料有限公司。将GO、SGO、GO-PVP 及GO-SMWCNT 粉末(质量分数为0.3%的环氧富锌涂层)分别加入到上述配制好的涂层中,缓慢搅拌均匀,并分别记作GO/ZRC、SGO/ZRC、GO-PVP/ZR、GO-SMWCNT/ZRC。将上述制备好的环氧富锌涂层均匀涂刷于基材表面,放置在真空干燥箱干燥24 h。

1.3 表征方法

1.3.1 GO、GO-PVP、SMWCNT-GO 的表征

使用布鲁克(北京)科技有限公司的VERTEX型傅里叶变换红外光谱仪,表征样品表面化学官能基团的变化情况。测试扫描范围为600~4000 cm-1,扫描次数为32 次。使用荷兰帕纳科公司的X Pert Pro MPD 型X-射线衍射分析仪,表征样品的内部结构,计算片层间距。实验采用Cu 靶辐射(λ=0.154 nm),管压为45 kV,管流为50 mA,以8 cm/s 的扫描速度在 4°~60°范围内进行扫描。使用日本日立公司的SU3500 型场发射扫描电镜,观察涂层的表面形貌,在测试前,需对试样表面进行喷金处理,以保证样品的导电性。

1.3.2 腐蚀性能测试

使用PARSTAT 2273 电化学工作站测试涂层的电化学性能。实验过程中构建三电极系统,选用饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,在3.5%NaCl 溶液中,对工作电极进行开路电位和阻抗测试。交流阻抗测试的频率范围和幅度正弦电压分别为10 kHz~0.01 Hz 和10 mV。在盐雾试验机中对样品(2 mm×25 mm×50 mm)进行盐雾试验测试。对涂层样品表面进行划叉处理,切口深至金属基体。随后将样品暴露于5%NaCl 盐雾中,盐雾箱内保持35 ℃的恒定温度,pH 值为6.5~7.2。根据ISO 4628—2005标准,对涂层样品进行耐盐雾效果的评估。盐雾实验结束后,将涂层剥离,采用3D 共聚焦显微镜(Zeiss Axio Imager A2m)对金属基体的三维形貌进行观察,以表征金属基体的腐蚀情况。

2 结果与讨论

2.1 氧化石墨烯的分散性表征

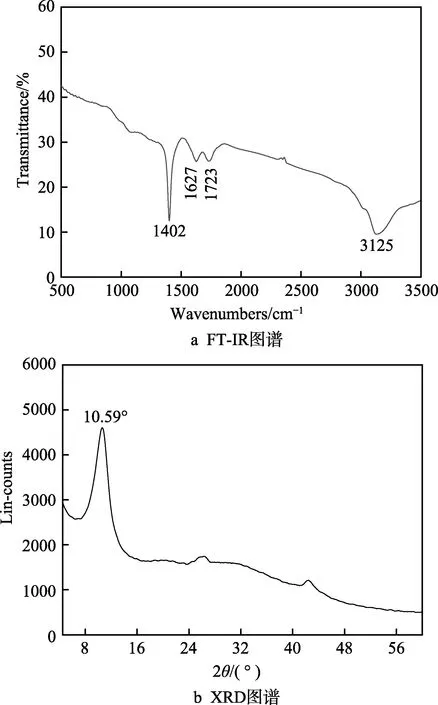

图1 为GO 的FT-IR 和XRD 测试结果。FTIR 图中特征峰的位置和强度取决于样品中化学键的种类及振动行为。除了1627 cm-1处由sp2杂化的C==C(未氧化的石墨域)引起的特征峰,GO 在3125、1723、和1402 cm-1处出现的特征峰分别对应于羟基中O—H键的伸缩振动、羧基中C==O 键的伸缩振动和环氧基中C—O 键的伸缩振动(图1a),证明GO 被成功制备,并且片层上存在羟基、羧基和环氧基等含氧基团[21]。XRD 图(图1b)反映了GO 分子的内部晶体结构。图1b 中,GO 的衍射峰出现在10.59°处,而石墨的衍射峰通常会在25°附近出现[20]。因此,GO 中的衍射峰左移,表明了羟基、羧基等含氧基团成功接枝到石墨片层间,使对应的层间距得以增大[22]。

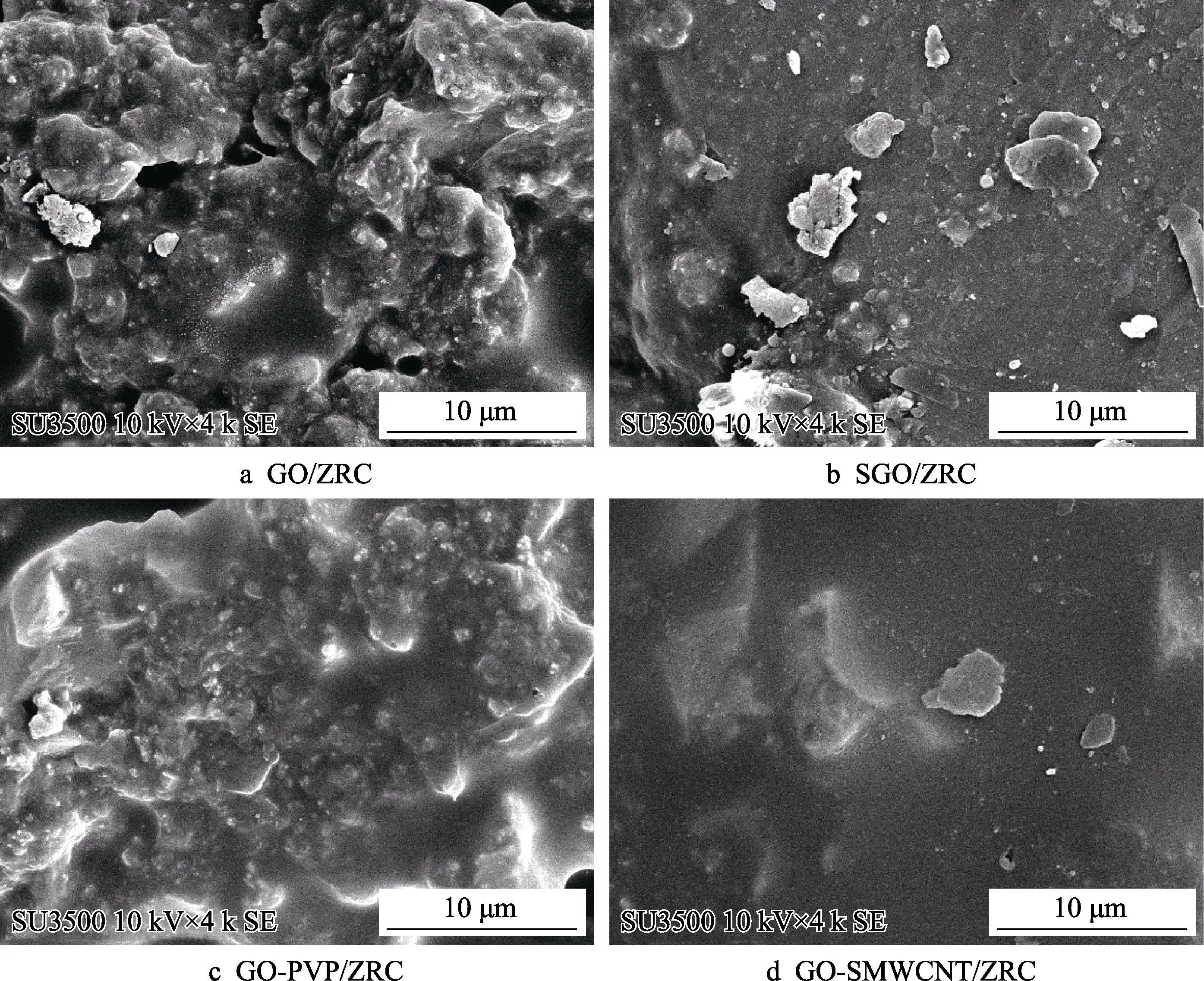

水作为改性产物的溶剂,提高在水溶液中的溶解度,意味着改性产物在环氧富锌基质中的分散性也得到改善。图2 为石墨烯和GO 在水中的分散效果。在静置一周后,石墨烯水溶液出现明显的分层现象,而GO 水溶液分散均匀。这是因为GO 中亲水性的含氧基团连接到石墨烯表面及边缘,逐步打开石墨烯片层,增大层间距,减小片层之间的范德华力,从而改善了在水中的分散性。这也印证了FT-IR 和XRD 的表征结果。原因是GO 在氧化过程中共轭结构受到破坏,导致与环氧富锌基质之间的粘附性和相容性差,形成了聚集物。聚集物的产生会在空间上阻碍聚合物流动,导致缺陷的形成。因此,本实验需要在GO 的基础上做进一步的改性处理,以提高其在环氧富锌涂层中的分散性。

图1 GO 的FT-IR 图谱和XRD 图谱 Fig.1 FT-IR Diagram (a) and XRD Diagram (b) of GO

图2 石墨烯和GO 在水中的分散效果 Fig.2 Dispersion effect of graphene (a) and GO (b) in water (2.5 g/L)

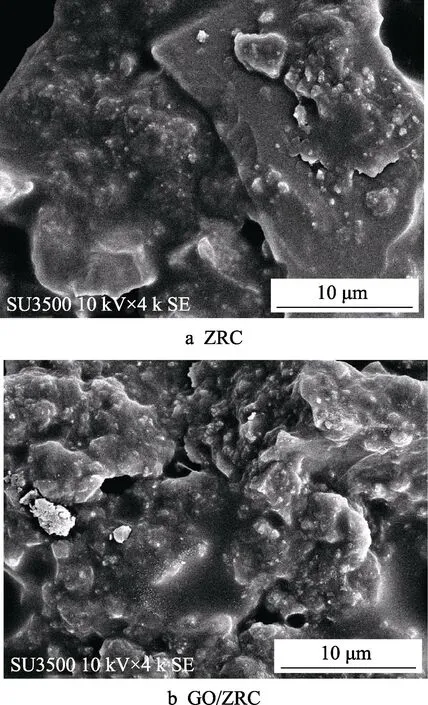

图3 含GO 的环氧富锌涂层的SEM 表征 Fig.3 SEM of epoxy zinc-rich coating containing GO

2.2 改性氧化石墨烯的分散性表征

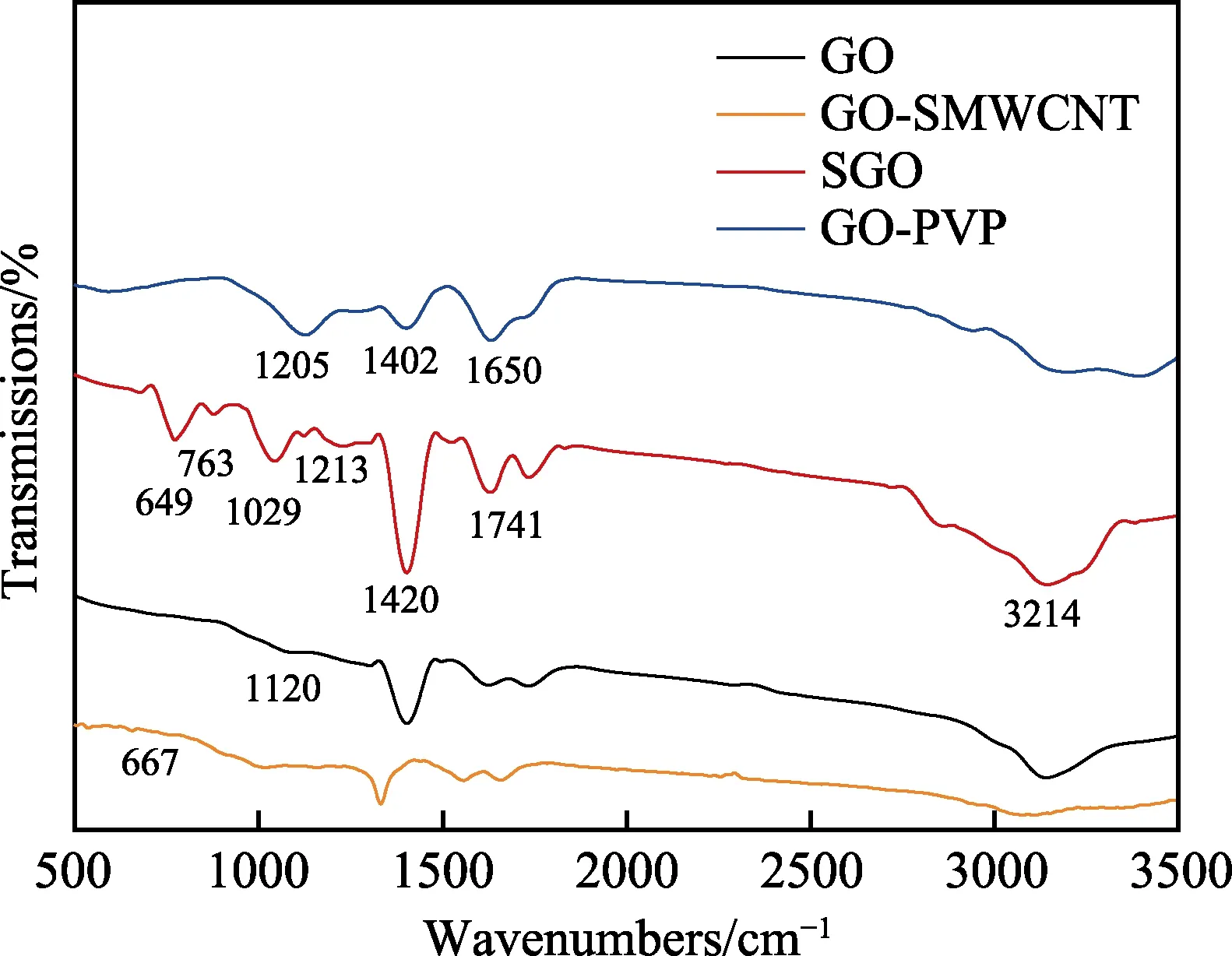

图4 为GO、SGO、GO-PVP 和GO-SMWCNT 的FT-IR 表征结果。和 GO 相比,由于磺酸基团中O==S==O 的对称拉伸和S—O 的伸缩振动,SGO 在1029、1213 cm-1处产生新峰,同时由于苯环(芳香环)的作用,在649、763 cm-1处也产生新峰,说明SGO 制备成功。GO-PVP 在1402 cm-1处的峰值降低,表明改性GO 中的部分环氧基被还原。原因是在L-AA的作用下,PVP 中的叔酰胺基团被质子化,这些活性的叔酰胺基团会与GO 表面的环氧基反应,从而被L-AA 还原。同时,GO-PVP 在1205 cm-1和1650 cm-1处产生新峰,这归结于C—N 键的伸缩振动和吡咯环结构作用。因此,GO-PVP 被成功制备,且GO 被部分还原。除了在667 cm-1处和1120 cm-1处存在来自磺酸基团的特征峰,GO-SMWCNT 特征峰的位置和GO 基本一致,说明SMWCNT 成功改性GO,并且除了存在磺酸基团外,SMWCNT 的分子化学结构和GO相似。从新特征峰的产生及特征强度的变化中可以看出,改性氧化石墨烯得以成功制备。

图4 GO、SGO、GO-PVP 和GO-SMWCNT 的FT-IR 图 Fig.4 FT-IR diagram of GO, SGO, GO-PVP and GO-SMWCNT

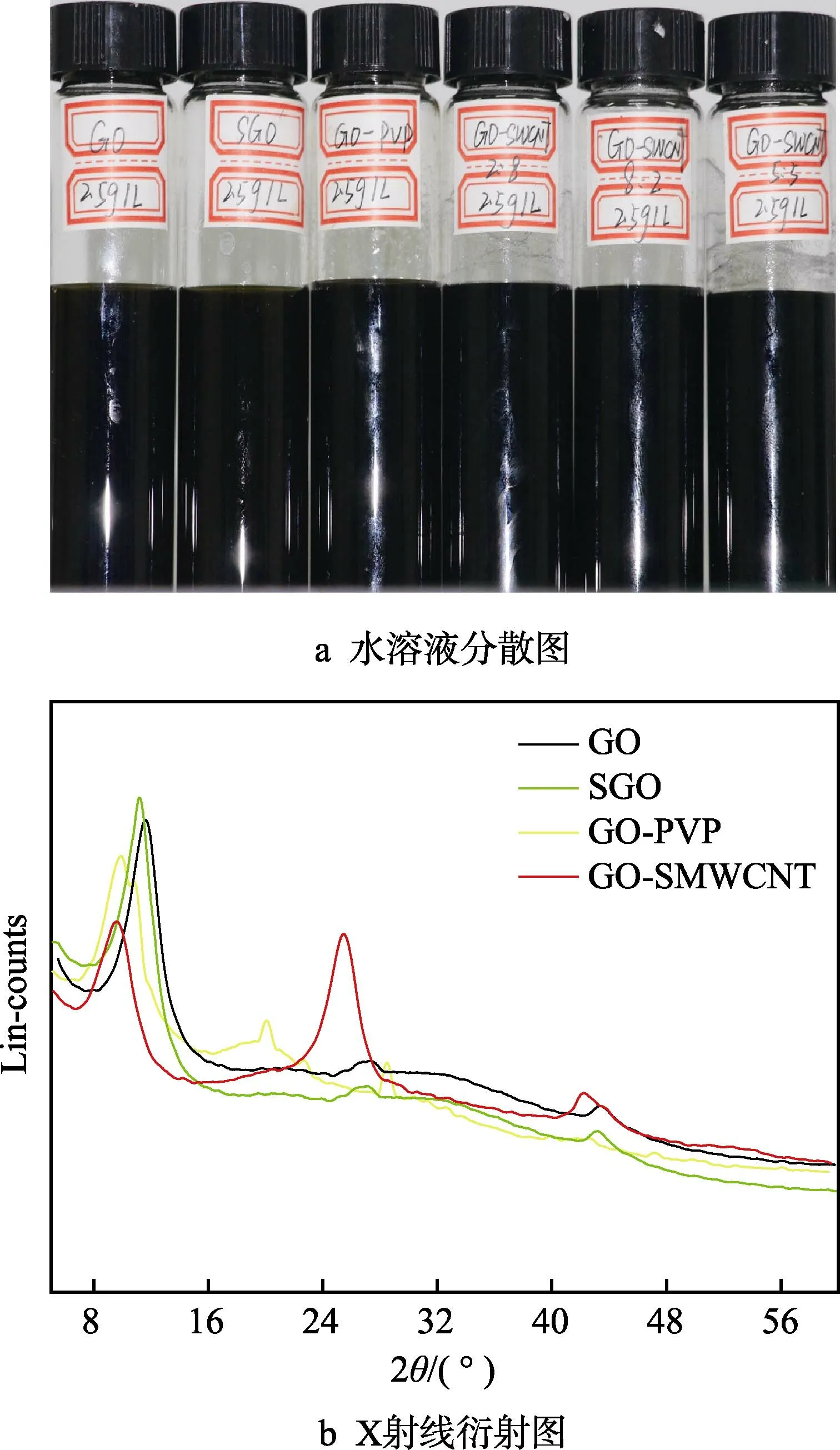

将GO 及改性GO 粉末超声处理,溶解于水溶液中静置14 d 后的分散效果如图5 所示。GO 及改性GO 水溶液均为分散性良好的黑色液体,无沉淀。在XRD 衍射图中,GO、GO-PVP、SGO 和GO-SMWCNT的峰值位置从右至左,换算成层间距[22]分别为0.83、0.86、0.87、0.88 nm,表明三种改性方式均使GO 片层的层间距变大,提高了GO 的分散性。其中,亲水性磺酸集团的接入对SGO 在水溶液中分散性的提高会起到一定的辅助作用。在GO-PVP 中,PVP 分子具有双亲性,其中的环状结构增加了亲水端的空间位 阻。另外,PVP 上的叔酰胺基团可增大接枝的氧化石墨烯片层之间的静电斥力,从而在空间阻力和静电斥力的共同作用下提高GO 层间距。对于SMWCNT-GO,在SMWCNT 与GO 之间的π-π 键作用下,SMWCNT接入GO 片层之间,改变GO 的层与层之间的堆叠程度,使层间距变大,分散性得到改善。另外,GO/SMWCNT 复合物中亲水性的磺酸基团和含氧基团的加入进一步提高了GO 的分散性。在三种改性方式中,GO-SMWCNT 的层间距最大,表明磺化碳纳米管改性的GO 的分散性能最优。

图5 不同方法改性GO 的水溶液分散图和X 射线衍射图 Fig.5 Aqueous solution dispersion patterns (a) and X-ray diffraction patterns (b) of GO modified by different methods

图6 为GO 和改性GO 在环氧富锌涂层中的分散性表征结果。在三种不同的改性方式中,GO 的展开分散情况以及涂层的涂覆情况均有所提高。具体表现为,改性后GO 的小面积碎片减少,基本呈大面积片状分布;添加改性GO 的涂层孔隙减少,涂层平滑度和覆盖度提高。在SGO 中,磺酸基团是负电性基团,相互之间存在静电排斥力,增大了SGO 的层间距,同时极性的磺酸基团增大了SGO 在有机环氧涂层中的溶解度,使得颗粒和环氧富锌基质之间的粘附性更强并且相容性更好。GO-PVP/ZRC 分散性提升的原因一方面是由于空间阻力和静电斥力的存在,阻止GO-PVP 分子内部团聚,另一方面是由于PVP 特殊的吡咯环结构改善了与外在的涂层基质之间的相容性,使GO-PVP片层在涂层中完整的展开。对于GO-SMWCNT,一维的SMWCNT 一方面可以沿着GO 表面排列,形成三维纳米结构,另一方面柔性SMWCNT 可以充当螯合臂,以增强三维GO/SMWCNT 杂化纳米填料和环氧富锌基质之间的粘附作用。

图6 改性GO 基环氧富锌涂层的SEM 图 Fig.6 SEM diagram of epoxy zinc-rich coating with modified GO

一般改性物质不同,所携带的官能团及拥有的特征功能不同,因此,会影响与GO 之间的作用力以及与涂层之间的交互性。其中,GO-SMWCNT 的环氧富锌涂层在钢片上分布最均匀致密,涂层的覆盖效果最好,并且GO 片层展开最为完整,无破损和褶皱现象。结合XRD 表征结果及水溶液分散情况,本文选择SMWCNT 作为改性物质,以研究改性GO 基环氧富锌涂层的防腐蚀性能。

2.3 改性氧化石墨烯基环氧富锌涂层的防腐蚀性能研究

2.3.1 OCP 测试

图7 为ZRC 和GO-SMWCNT/ZRC 在不同浸泡时间下的开路电位。涂层OCP 值随浸泡时间的延长而变化,这反映了涂层内部保护机制的变化[23]。当样品的OCP 大于自腐蚀电位-0.58 V(vs. SCE)时,意味着涂层的阴极保护作用失效并进入物理屏蔽阶段[24-25]。在浸泡的初始阶段,ZRC 和GO-SMWCNT/ZRC 的OCP 值均小于-0.58V(图7)。这表明样品在浸泡初始阶段都具有有效的阴极保护能力。随着浸泡时间的增加,ZRC 样品的OCP 值迅速增加。电解质溶液通过涂层表面的微孔渗透进涂层基质中,引起了锌颗粒的快速消耗,产生了大量的ZnO、Zn(OH)2等腐蚀产物,导致了锌颗粒间的电子流动通道被切断,涂层的阴极保护能力下降。浸泡16 d 后,ZRC 样品的OCP值高于-0.58 V,表明该涂层丧失了阴极保护能力,进入到了屏蔽阶段。和ZRC 相比,GO-SMCNT/ZRC在第24 天时才进入屏蔽阶段。这表明添加SMWCNT有利于延长涂层的阴极保护时长,增强保护效果。同时,在24 d 以后时段,GO-SMWCNT/ZRC 的OCP值基本高于ZRC 的OCP 值,即加入GO-SMWCNT后,涂层的物理屏蔽效果更强。产生这一现象的原因一方面是由于GO 片层结构经改性后得以展开,物理阻隔效果更好;另一方面则是导电性SMWCNTs 的加入,使得锌颗粒的利用率变高,腐蚀产物增多,涂层的阻隔性能变强。

图7 ZRC 和GO-SMWCNT/ZRC 在不同浸泡时间下的OCP 值 Fig.7 OCP values of ZRC and GO-SMWCNT/ZRC under different soaking time

2.3.2 盐雾试验

图8为不同盐雾时间下ZRC和GO-SMWCNT/ZRC涂层的表面情况。在盐雾实验的第一阶段(360 h), ZRC 和GO-SMWCNT/ZRC 表面的金属裸露区域(划线处)都出现了锈斑。其中ZRC 样品表面有四分之一以上的区域覆盖了黄色腐蚀产物,并且出现了小密度的起泡现象。这意味着盐雾实验初期阶段,ZRC样品就发生了严重的腐蚀。ZRC 样品的缺陷处被电解质溶液浸润,两侧的锌颗粒被激活,发生阳极溶解,对缺陷处裸露的金属提供阴极保护。随着金属/涂层界面处的大部分锌颗粒的氧化,腐蚀环境的pH 值升高,涂层结合力降低并产生起泡现象。同时,腐蚀产物稀疏堆积于腐蚀界面处,使锌粉的导电路径被切断,大大降低了锌粉的利用率。随浸泡时间的延长,腐蚀介质逐渐向涂层内部渗透,腐蚀从裸露处的金属表面发展到涂层覆盖下的金属表面,涂层开始大面积起泡,甚至脱落,涂层表面出现了大面积的腐蚀产物。随着盐雾试验的继续进行,ZRC 样品的腐蚀程度进一步加深。盐雾试验1680 h 后,样品表面完全被腐蚀产物覆盖。涂层覆盖下的钢体表面存在大小不一的腐蚀坑,产生了严重的腐蚀。和ZRC 不同,GO-SMWCNT/ZRC在盐雾试验1680 h 后仍保持着良好的耐蚀性,涂层表面完整无起泡现象。这是由于富锌涂层中添加了导电纳米颗粒后,锌粉的利用率得以提升,加强了对裸露金属区域的阴极保护作用,腐蚀得到一定程度的抑制。此外,改性GO 的加入使涂层/金属界面的结合力增强,且腐蚀产物和纳米颗粒共同为金属基体提供了良好的屏蔽作用,抑制腐蚀性物质在金属/涂层界面处的扩展和积累,有效避免了起泡现象发生。涂层剥离后可以看出缺陷处有少量腐蚀,涂层覆盖处钢体表面完整光滑。

图8 不同盐雾时间下ZRC 和GO-SMWCNT/ZRC 样品表面情况及其暴露1680 h 后剥离涂层的钢片表面情况 Fig.8 Surface of ZRC and GO-SMWCNT/ZRC samples after exposure to salt spray for different time, and surface of stripped coated steel sheet after 1680 h exposure

盐雾实验1680 h 后将涂层剥落,采用3D 共聚焦显微镜观察金属基底的表面腐蚀形貌,如图 9所示。ZRC 样品表面有密集且不规则的腐蚀凹坑,而GO-SMWCNT/ZRC 表面仅观察到微小的腐蚀坑(方形标记处)。金属基底的微观3D 形貌图通过颜色表征其表面高度,其中红色代表金属表面最高位置,蓝色代表金属表面最低位置。在微观3D 形貌图中,ZRC样品的钢片表面腐蚀坑形状不规则,坑深较大,而GO-SMWCNT/ZRC 样品表面则呈现出规则的阶梯状。对比两者的腐蚀坑深,发现富锌涂层中加入GO-SMWCNT 之后,金属基底的最大腐蚀坑深由42.31 μm 降至16.09 μm。腐蚀速率由0.221 mm/a 下降至0.083 mm/a,GO-SMWCNT/ZRC 样品的防腐蚀性能相对于 ZRC 样品提高了62.4%。综上所述,GO-SMWCNT/ZRC 为金属基底提供了有效的腐蚀防护作用,加强了富锌涂层的防腐性能。

图9 ZRC 和GO-SMWCNT/ZRC 金属基底的宏观形貌以及微观3D 形貌 Fig.9 Macro-morphology and micro-3D morphology of ZRC and GO-SMWCNT/ZRC metal substrates

2.3.3 SEM 分析

通过SEM 分析了不同盐雾时长条件下ZRC 和GO-SMWCNT/ZRC 样品的表面微观形态(图10)。盐雾试验 0 h 时,ZRC 样品表面存在微孔,而GO-SMWCNT/ZRC 样品表面的孔隙率较低。盐雾试验360 h 后,ZRC 表面堆积了大量疏松结构的腐蚀产物,而GO-SMWCNT/ZRC 样品表面只生成少量的腐蚀产物。这是由于环氧树脂阻断了锌颗粒间电子交流通道,使大量锌颗粒被隔离。表面锌颗粒承担起阴极保护功能,在涂层表面堆积了大量腐蚀产物。而均匀分散的导电纳米颗粒GO-SMWCNT 将涂层内部大量的锌颗粒连接成一张巨大的导电网络,整个导电网络内的锌颗粒发生了均匀腐蚀,因此,涂层表面的腐蚀产物堆积不多。盐雾试验720 h 后,ZRC 样品表面的腐蚀程度进一步加深,直至盐雾试验1200 h 后,ZRC样品表面的腐蚀产物结构松散,无法对金属基底形成致密的保护层。而GO-SMWCNT/ZRC 样品在1200 h 前,表面仅存在少量腐蚀产物,这说明GO-SMWCNT/ZRC的阴极保护作用持续超过1200 h,大大提升了涂层的保护时间。在1200 h 后,GO-SMWCNT/ZRC 表面开始大面积腐蚀,堆积了致密的腐蚀产物,直至1680 h,GO-SMWCNT/ZRC 的表面腐蚀情况仍较ZRC 更为致密均匀。这说明加入GO-SMWCNT 后,由于纳米颗粒优越的导电性能和阻隔性能,使得富锌涂层的阴极保护性能及物理阻隔性能都得到了提升。

图10 ZRC 和GO-SMWCNT/ZRC 在不同盐雾时间下的SEM 显微照片 Fig.10 SEM micrographs of ZRC and GO-SMWCNT/ZRC exposed to salt spray test for different time

2.3.4 EIS 测试

图11 为ZRC 和GO-SMWCNT/ZRC 在3.5%NaCl溶液中浸泡不同时间的交流阻抗测试结果。Nyquist图中容抗弧半径可以最直观地反映体系的耐蚀性能。可以发现,ZRC 和GO-SMWCNT/ZRC 的容抗弧半径随浸泡时间的延长都表现出不同程度的缩小,说明涂层的耐蚀性能下降。而GO-SMWCNT/ZRC 的容抗弧半径相比ZRC 大,说明GO-SMWCNT/ZRC 在涂层中形成很好的屏蔽作用,抑制了腐蚀产物的扩散过程,使富锌涂层的耐蚀性能得到提升。

Bode 图中最低频率(|Z| 0.01 Hz)的阻抗模量可作为涂层的不可渗透性的指标。如图11b 所示,样品的阻抗模量均随着浸泡时间的延长而降低,这是由于电解质溶液在涂层中逐步渗透导致的。ZRC样品在电解质溶液中浸泡15 d 后,低频阻抗模值为3.0× 104Ω·cm2,浸泡30、72 d 后则分别下降至1.1×104Ω·cm2、4.2×103Ω·cm2。GO-SMWCNT/ZRC 样品在任意一个阶段都表现出比ZRC 样品更高的阻抗模量,并且其阻抗值的变化幅度小。这是由于在改性GO 纳米颗粒优越的阻隔性能和SMWCNT 的导电性能作用下,锌粉利用率得以提高,同时不溶性锌腐蚀产物和纳米片层,共同作用增强了涂层的屏蔽性能。

图11 ZRC 和GO-SMWCNT/ZRC 在3.5%NaCl 溶液中浸泡不同时间的Nyquist 图和Bode 图 Fig.11 Nyquist (a, c) and Bode diagrams (b, d) of ZRC and GO-SMWCNT/ZRC after soaking in 3.5wt%NaCl solution for different time

2.3.5 防腐机理分析

纯的环氧富锌涂层的整个服役周期可以分成3 个阶段:阴极保护阶段、屏蔽阶段、失效阶段。简单而言,这3 个阶段分别代表锌颗粒在涂层中的激活阶段、锌颗粒腐蚀产物和涂层共同作用的屏蔽阶段,以及腐蚀物质全面渗透的涂层失效阶段。而GO-SMWCNT/ZRC 中由于纳米颗粒的存在,涂层的整个服役周期可以划分为4 个阶段:初始屏蔽阶段、阴极保护阶段、屏蔽阶段和失效阶段。在初始屏蔽阶段,改性后GO 在涂层中形成了隔离层,阻止了水、氧等腐蚀性颗粒的扩散,从而起到屏蔽保护作用。在阴极保护阶段,由于SMWCNT 具有导电性,将涂层内的锌颗粒组织成一张导电网络,增加了活化锌的比例,提高了锌颗粒的利用率,延长了涂层的阴极保护时间。在屏蔽阶段,GO-SMWCNT 和锌腐蚀产物共同为金属基底提供屏蔽作用,延长涂层的屏蔽保护时间。综上,GO-SMWCNT 的添加大大延长了环氧富锌涂层对金属的保护时长。

3 结论

1)磺化改性、PVP 接枝改性和SMWCNT 改性均可增大GO 片层的层间距,提高GO 在环氧富锌涂层中的分散性能。相比其他 2 种改性方式,采用SMWCNT 改性得到的GO 片层间距最大(0.88 nm),且在环氧富锌涂层中GO 片层展开最为完整,分散性最好。

2)GO-SMWCNT 的加入提高了富锌涂层的阻抗模量,提高了锌粉的利用效率,延长了涂层的阴极保护时间,增强了涂层的屏蔽效果,防腐性能提升了62.4%。因此,在制备改性GO 基环氧富锌涂层时,推荐采用SMWCNT 的改性方式。