掺杂类金刚石薄膜微观结构和 摩擦学性能的研究进展

2021-03-19汪科良周晖张凯锋贵宾华蒋钊张延帅刘兴光郑玉刚

汪科良,周晖,张凯锋,贵宾华,蒋钊,张延帅,刘兴光,郑玉刚

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

现代制造业的不断发展,造成了资源的日渐枯竭和环境污染,如何持续健康地发展是21 世纪面临的重大问题。据统计[1],全球约1/3 的一次性能源浪费在摩擦过程中,约80%的机械零部件失效由摩擦磨损造成,导致工业化国家的经济损失高达 GDP 的5%~7%。因此减小摩擦系数和提高材料耐磨性有重要的意义。类金刚石薄膜具有高硬度、优异的减磨抗磨性能、高热导率、良好的光学透过率、优异的化学惰性和生物相容性等优点,在航空航天、机械、电子、生物医学等领域具有广阔的应用前景[2-5]。但DLC 薄膜的应用仍受到以下三个方面的制约:第一,DLC薄膜内应力大,不仅削弱了膜基结合力,也限制了薄膜的厚度;第二,薄膜的热稳定性差,一般情况下,DLC 薄膜使用的温度范围为250~350 ℃;第三,DLC薄膜的摩擦系数对环境敏感,含氢DLC 薄膜在真空条件下的摩擦系数低(0.1~0.001),在潮湿大气下的摩擦系数大(0.05~0.15)。不同氢含量、碳杂化键比率和内应力对DLC 的摩擦系数也有很大的影响,使摩擦系数在0.001~0.6 范围内变化[4,6]。

国内外学者对改善DLC 薄膜的性能进行了深入地研究,通过退火[7]、工艺参数改进(偏压、沉积温度)[8-10]、掺杂、多层结构[11-13]等方法来释放内应力,提高DLC 薄膜的热稳定性。其中,掺杂的异质元素能够和碳元素形成化学键,改变薄膜sp3/sp2杂化键比率,使其在化学组成、微观结构和性能等方面不同于未掺杂的DLC 薄膜,能够有效提升DLC 薄膜的摩擦学性能及光、电、磁学等功能性。但掺杂DLC 薄膜的组织结构和性能受到各种内在和外在参数的影响,大量的实验研究了掺杂元素种类、浓度、制备方法对DLC 薄膜结构和性能的影响[14-16],但是关于掺杂DLC 薄膜在不同服役环境下摩擦学性能变化的研究,目前还鲜有报道。

本文结合国内外近年来的研究报道,从掺杂DLC薄膜的起源和制备方法出发,介绍了掺杂对DLC 微观结构的影响,探究了掺杂DLC 薄膜在不同服役条件下摩擦学性能的变化,并展望了掺杂DLC 薄膜的发展方向,以期为DLC 薄膜在更多领域中的应用提供理论依据和实践参考。

1 掺杂DLC 薄膜的起源及制备技术

1971 年,Aisenberg 首次在室温下,通过离子束沉积,成功制备了DLC 薄膜[17]。在这之后,研究人员不断寻找提高DLC 薄膜性能的途径。1982 年,Jone等人[18]首次使用含氮、硼和磷的前驱体(氮气、乙硼烷和磷化氢)沉积了非金属掺杂的a-C:H:X 膜,发现掺杂后,薄膜的电阻率提高。当前,掺杂DLC 薄膜的制备方法有:等离子增强化学气相沉积(PECVD)、脉冲激光沉积(PLD)、磁控溅射(MS)、磁过滤阴极真空电弧(FCVA)、离子束沉积(IBD)等。沉积工艺是影响DLC 薄膜性能的重要因素之一,接下来对这些制备技术进行简要的介绍。

PECVD 法是利用离子源产生等离子体,而基板位于等离子体辉光区之外,从外部进入真空室的气体流经放电区域时,产生反应性物质,与基材碰撞并形成薄膜。该方法已广泛应用于含氢掺杂DLC 薄膜的制备。Towe 等人[19]用PACVD 法沉积了Ti 掺杂DLC,采用四异丙醇钛(C12H28O4Ti)作为前驱体,利用电容耦合射频离子源,活化前驱体。离子源有电感耦合放电等离子体源(ICP)、阳极层霍尔型离子源、空心阴极离子源等,前驱体材料有N2、CF4、Si(CH3)4、硅烷、二茂铁(Fe(C5H5)2)、环辛酸酯-三羰基铁(C8H8-Fe(CO)3)、甲基-环戊二烯基-二羰基铁(Cp-Fe-CH3-(CO)2)。PACVD 技术结合了PVD 和CVD 工艺的优点,沉积温度低,基体变形小,适用的基体材料广泛。

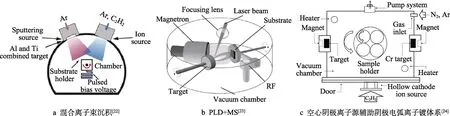

PVD 法可用于制备含氢和不含氢的掺杂DLC 涂层,常见的制备方法主要分为以下三类。一是使用复合靶。复合靶由石墨粉末和金属元素粉末混合压制而成,这种方法只需在原设备上更换靶材就可以实现掺杂DLC 膜的制备。Zhang 等人[20]通过FCVA 蒸发复合靶的方法制备了a-C:Al、a-C:Ti、a-C:Ni 和a-C:Si。虽然这种方法不需要改变沉积设备,只需更换阴极靶材,但掺杂元素的含量和靶材有关,不能通过调整沉积参数改变掺杂元素的含量。二是采用多靶溅射、多源电弧沉积等方式。如在室温下,采用脉冲双阴极电弧沉积技术制备金属掺杂DLC 膜,由计算机控制系统触发单个阴极上的脉冲电弧放电,以制备不同金属含量的掺杂DLC[21]。三是电弧+溅射、混合离子束沉积、PLD+MS 等多种沉积方法的复合沉积。图1 为几种典型的复合制备技术示意图。这种方法能够精确控制每种元素的含量,可以实现多元素共掺杂,但结构相对复杂。汪爱英等人[22]采用直流磁控溅射Al/Ti 复合靶和线性阳极层离子源(ALI)离化C2H2气体组成的混合离子束系统,制备了含氢的Al/Ti-DLC 薄膜。Savchenko 等人[23]使用脉冲激光沉积石墨和磁控溅射Cr 靶的混合技术,制备了Cr 掺杂DLC 膜。Cai 等人[24]采用空心阴极离子源辅助阴极电弧离子镀体系,沉积了(Ti∶N)-DLC 纳米多层复合涂层。Wu 等人[25]采用直流磁控溅射Ti 靶和(Cu,Ce)复合靶材,在Ar 和CH4混合气氛中,制备了Ti、Cu 和Ce 三种元素掺杂的DLC 膜。随着制备技术的不断发展,掺杂元素从以前的单一元素向多元素发展,使DLC 薄膜的微观结构和性能都有很大的改变。

图1 复合制备技术示意图 Fig.1 Schematic diagram of composite preparation technology: a) hybrid ion beam deposition; c) hollow cathode ion source assisted cathode arc ionplating system

2 掺杂对微观结构的影响

2.1 形态与相结构

根据掺杂的金属元素能否和碳元素形成碳化物,将掺入元素分为亲碳元素(Ti、Cr、W、Mo、Nb)和弱碳元素(Al、Cu、Ag 等),掺入的金属元素在DLC 薄膜中的存在形式与其含量相关。亲碳金属元素能够以原子溶解、单质纳米晶或金属碳化物纳米晶的形式,分布于非晶基体中。图2 为W 掺杂DLC 薄膜的TEM 及SAED 图。当钨元素含量(以原子数分数计)<2.8%时,钨原子溶解在非晶态碳基体中,不形成WC1-x相;当钨>2.86%时,出现非晶态WC1-x相;当钨>3.6%时,出现晶态WC1-x纳米粒子[26]。

弱碳元素Al 掺入DLC 薄膜后,以原子溶解形式分布在非晶碳基体中。图3a 为0.68%Al 掺入DLC 薄膜后的TEM 图,此时为典型的非晶结构。当Al 增加到17.6%时,Al 由于含量过高,从DLC 基体中分离出来,形成富铝团簇,对应的SAED 图为一个扩散光晕,但仍然是非晶结构(图3b)。Cu、Ag 等弱碳过渡金属元素的d 轨道电子已满,处于高能状态,不易与碳原子发生化学键合,不会明显改变C—C 键的结,掺入DLC 薄膜后,以原子溶解或纳米团簇的形式存在。此外,弱碳元素还可能以氧化物形式存在,但不会形成碳化物。

当一种亲碳元素和一种弱碳元素同时掺入DLC时,亲碳元素形成碳化物,弱碳元素以单质形式固溶在非晶基体中。王立平等人[27]研究发现,当亲碳元素W 和弱碳元素Al 共同掺入DLC 薄膜后,W 元素以WC1-x纳米晶形式分布在非晶基体上,Al 元素以单质形式固溶入非晶基体。此外,Al 和Ti、Cu 和Cr 共沉积也有相似的微观结构[28,29]。

非金属元素掺入DLC 薄膜后,取代了DLC 薄膜中的碳原子,与碳原子形成灵活多样的成键形式且具有强烈的自组链能力,能够有效调节DLC 薄膜的组织结构[31]。常见的非金属掺杂元素主要有F、Si、B、N、S 等元素。其中F 元素具有最强的电负性,对电子的束缚能力很强,当掺入DLC 薄膜时,能够形成—CF、—CF2及—CF3官能团。随着F 元素含量增加,薄膜结构由非晶碳结构向石墨转变,当薄膜中的F 超过20%时,薄膜转变为一种类似高分子的结构[32]。B 掺入DLC 薄膜后,在薄膜生长方向上形成了碳化硼非晶柱状结构。碳化硼(B4C)是继金刚石和立方氮化硼之后,在室温下第三硬的无机材料,能够有效提升DLC 薄膜的硬度。

图2 W 掺杂DLC 薄膜的HRTEM 及SAED 图谱[26] Fig.2 HRTEM and SAED images of W-doped DLC films

图3 Al-DLC 薄膜的TEM 图片及其对应的SAED[30] Fig.3 TEM micrograph of Al-DLC films and corresponding SAED

2.2 sp3杂化键含量

碳是第四主族的第一个元素,电子排列为1s22s22p2,碳原子有三种不同的杂化形态。sp3杂化是碳原子与其他原子结合时形成的四个强σ 键。sp2杂化是三个价电子形成面内三角形配位的σ 键,另一个价电子在垂直于σ 键平面的pz 轨道与相邻原子形成弱π 键,类似于石墨结构。对于sp 杂化,两个价电子在X 轴方向上形成σ 键,另外两个价电子在py 与pz 轨道上形成了π 键[33]。根据碳原子杂化键的比率,将DLC 薄膜分为a-C(非晶碳)和ta-C(四面体非晶碳,sp3杂化键大于50%)。而掺杂能够改变DLC 薄膜的sp3/sp2杂化键比值,进而改变DLC 薄膜的硬度、热稳定性和摩擦学性能。

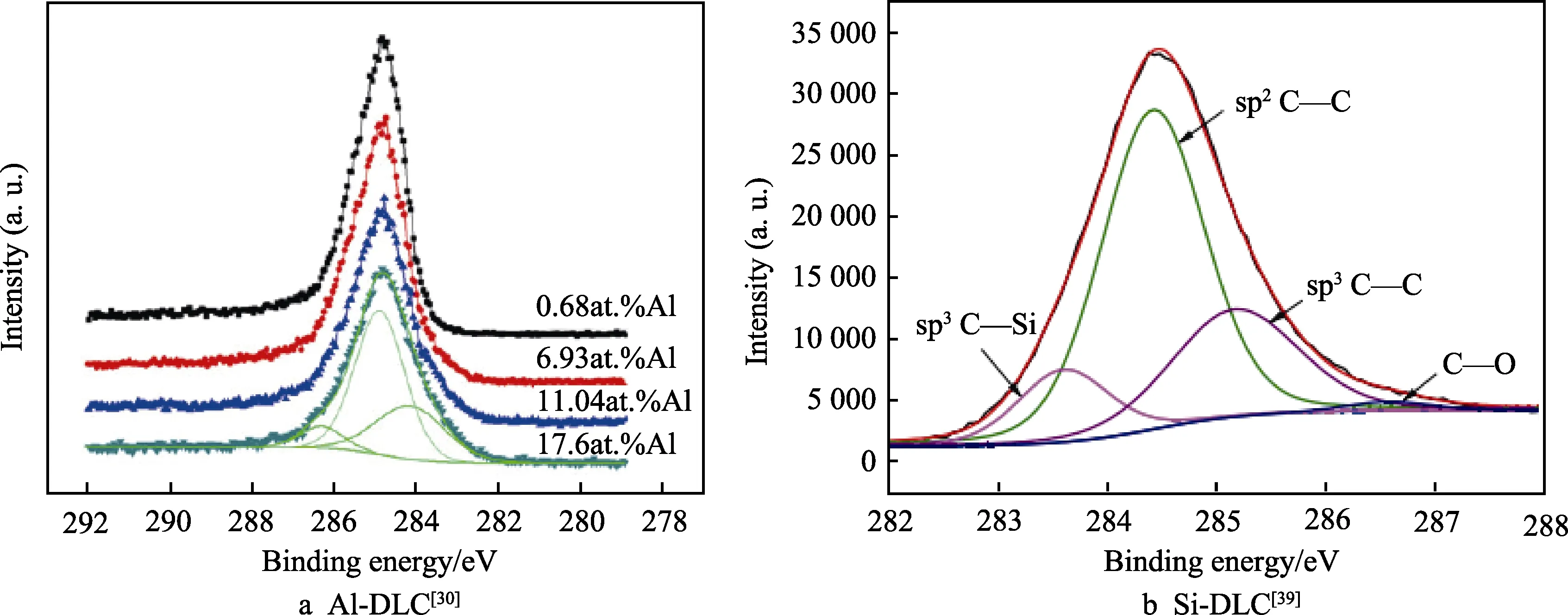

Bootkul 等人[34]研究表明,随着Ti 元素掺杂量的增加,sp3/sp2比值减小,薄膜中sp2杂化键成分更多。图4a 为不同含量Al 元素掺杂DLC 薄膜的XPS,Al元素没有和C 元素形成化学键,随着Al 含量增加,sp3杂化键含量减小。此外,Mo[35]、W[36]、F 等元素掺入DLC 薄膜后,薄膜sp3杂化键含量减小。

Zou 等人[37]的研究表明,当N 小于8%时,N 原子取代了DLC 薄膜中C—C 键的C 原子,对sp3杂化键含量影响不大;当N 大于8%时,N 原子取代C==C键中的C 原子,使薄膜中sp2杂化键含量增加。Cr元素掺杂也有类似的趋势,随着Cr 浓度的增加,sp3/sp2比值首先降低,当Cr 浓度增加到一定值时,sp3/sp2比值再次升高[38]。

代明江等人[39]利用磁控溅射SiC 靶的方法制备了Si-DLC 薄膜,图4b 为Si-DLC 薄膜的C1s 谱图,可以看到Si 元素优先取代sp2杂化的碳原子,形成四面体Si—C 键,DLC 薄膜的sp3/sp2比率显著增加。此外,Si 元素不会形成π 键,这抑制了DLC 薄膜中芳香环结构的形成,在高温下也会抑制薄膜的石墨化进程[40]。

图4 不同元素掺杂DLC 薄膜的XPS 图谱 Fig. 4 XPS of DLC films doped with different elements

2.3 机械性能

DLC 薄膜的高内应力限制了薄膜的生长厚度,制约了DLC 薄膜的实际应用。DLC 薄膜内应力主要来源于高能C 离子对薄膜表面的轰击,当亲碳金属元素掺入DLC 薄膜后,会与薄膜中的C 原子键合,从而减少薄膜中C 原子的悬键,缓解了薄膜中的三维碳基网络交联程度,减小了内应力[41]。在DLC 薄膜中掺入弱碳金属元素后,通过键角畸变可减少DLC 薄膜的无序结构,从而减轻薄膜的内应力[30]。N、Si、F 等非金属元素掺入DLC 薄膜也能减小内应力,这是由于非金属元素替代了网格中的碳原子,使周围碳原子的畸变得到有效弛豫[42]。DLC 薄膜的高内应力降低了薄膜与基体的结合力,掺入异质元素降低了薄膜内应力,膜基结合性能也随之改善。

一般来说,DLC 薄膜的硬度和sp3杂化键呈线性关系,Si 掺杂后,DLC 薄膜的sp3杂化键增加,硬度增加。Al、Mo、W、N、F 等元素掺杂后,DLC 薄膜的sp3杂化键含量减小,硬度值减小。掺杂DLC 薄膜的硬度还受到微观结构的影响,亲碳金属元素掺杂后,在非晶基体上形成碳化物纳米团簇,虽然sp3杂化键比率下降,但这些特殊结构使DLC 薄膜硬度提高。Zehnder 等人[43]研究表明,在Ti 掺杂后形成的TiC 纳米晶(尺寸小于10 nm)且DLC 薄膜致密的条件下,DLC 的硬度从11 GPa 增加至35 GPa。还有研究表明,当N 和金属元素共同掺入DLC 薄膜后,会形成硬质氮化物纳米晶,提高了DLC 薄膜的硬度。马林等人[44]研究发现,钛氮共掺杂 DLC 形成了Ti(C,N)纳米晶,薄膜的硬度达到34.3 GPa,杨氏模量为383.2 GPa。于大洋等人[45]通过非平衡磁控溅射结合电弧离子镀,制备了Ti 和N 共掺杂的DLC 薄膜,也得到相同的结果。此外,Cr 和N、V 和N、Zr 和N[46-48]共同掺入DLC 薄膜后,生成的MeN(Me 为Cr、Ti、V 等)纳米晶都能够提高薄膜硬度。

3 掺杂对摩擦学性能的影响

DLC 薄膜的摩擦学性能受到薄膜结构、载荷、速度、温度等因素的影响,其摩擦系数在很宽的范围内变化。尤其在不同测试环境下,DLC 薄膜的摩擦学性能表现得截然不同,如含氢DLC 薄膜在真空条件下摩擦系数低(0.1~0.001),在潮湿大气下摩擦系数大(0.05~0.15)。本文通过分析掺杂DLC 薄膜在真空、高温环境和不同湿度下的摩擦学性能,总结掺杂对DLC 薄膜摩擦学性能的影响。

3.1 真空环境

在真空摩擦条件下,不含氢DLC 薄膜表面的碳原子只能和三个碳原子形成σ 键,第四个键是自由的,并存在于表面。当滑动界面接触时,悬空键相互作用,形成强键,界面粘着力增加,有很高的摩擦系数(COF=0.4)和磨损率。含氢DLC 薄膜表面悬键被氢原子钝化,摩擦副界面以范德瓦尔斯力为主,在摩擦过程中,只需要很低的剪切力就可以滑动,在真空条件下,含氢DLC 薄膜的摩擦系数远低于不含氢DLC 薄膜(COF<0.01)。图5 为含氢34%和40%的DLC 薄膜在高真空条件下的摩擦系数和磨痕照片,可以看到,氢含量低的薄膜在40 次循环后,摩擦系数就迅速上升至0.6,而氢含量高的DLC 薄膜在500次循环后,依然保持0.003 的超低摩擦系数,磨痕也非常浅,只能看到轻微的擦痕。虽然含氢量高的DLC薄膜在高真空条件下摩擦学性能优异,润滑寿命也较 长,但DLC 薄膜在长时间的滑动过程中,由于周期性摩擦副的作用,吸附的钝化氢原子不断解吸,造成薄膜中的含氢量不断减小,导致钝化层失效,表面悬键再次暴露出来,增加了粘着力,因此含氢DLC 薄膜在高真空条件下的润滑寿命很有限。

图5 超高真空条件下薄膜的摩擦系数与循环次数的关系及相应的光学磨损痕迹[49] Fig.5 Relationship between coefficient of friction of the films and the number of cycles under ultrahigh vacuum conditions and corresponding optical wear tracks

为了提高含氢DLC 薄膜在真空条件下的摩擦学性能,必须延缓DLC 薄膜表面氢原子的脱附,或掺入其他元素,持续钝化DLC 薄膜表面的悬键。此外,真空环境下没有气体对流传热作用,长时间滑动后,接触界面温度比空气高得多,因此还需要提高DLC薄膜的热稳定性,以此来减缓DLC 薄膜的失效。

S 掺入DLC 后,在表面形成了C—S 键,其键能大于C—H 键,在真空摩擦条件下不易脱附,可以延长DLC 薄膜在高真空环境下的润滑寿命[50]。第一性原理计算也表明,表面含S 的DLC 薄膜在接触界面处存在很强的斥力,最小摩擦系数可达0.003,这从理论上解释了S 掺杂DLC 薄膜在真空条件下有低的摩擦系数[51]。Ag 掺杂也可以提高DLC 薄膜在真空条件下的摩擦学性能。Ag 是一种弱碳元素,掺入DLC薄膜后,以单质纳米颗粒嵌入非晶基体,使DLC 薄膜表面具有较高的比表面积及更高的化学活性,在摩擦过程中,易向对偶材料界面转移,形成转移膜,降低摩擦系数[52-54]。

多元素掺杂也可以提高DLC 薄膜在真空条件下的摩擦学性能。王立平等人[55]利用CVD 的方法制备了S、F 共掺杂的不含氢DLC 薄膜,相比于含氢DLC薄膜,结构更加有序。在高真空条件下,与GCr15的稳定摩擦系数为0.01~0.02,摩擦机理如图6 所示。在滑动过程中,钢球表面形成了一层类似于石墨结构的高氟化转移层,DLC 薄膜表面形成一层类似“噻吩”的结构,转移层与“噻吩”之间的静电斥力使其在真空条件下具有低的摩擦系数。Liu 等人[56-58]研究 发现,Al、Si 共掺杂DLC 薄膜形成了类似于交联聚合物的纳米结构和类富勒烯结构,在真空条件下与AISI 52100 钢球的摩擦实验中,发现摩擦系数小于0.002。虽然DLC 薄膜的硬度仅有1 GPa,但磨损率却很低,仅有1.1×10−7mm3/(N·m),这与其他人的研究有很大不同。

图6 在高真空下实现a-C:S:F 薄膜超低摩擦力的滑动界面的原理示意图[55] Fig.6 Schematic diagram of the sliding interface for achieving ultra-low friction of a-C:S:F films under high vacuum conditions

3.2 高温摩擦学性能

DLC 薄膜在高温作用下,原子通过扩散和重排,sp3杂化键向sp2杂化键转变,薄膜力学性能降低。FCVA 制备的ta-C 薄膜,能够在300 ℃下的大气环境中保持结构稳定,但当温度超过400 ℃后,sp3/sp2杂化键比值明显减小,薄膜出现石墨化转变。sp3杂化键含量更低的a-C 薄膜在200 ℃下开始发生氧化,出现力学性能下降的现象,在500 ℃以上时,薄膜氧化非常严重,几乎消失。

为了使DLC 薄膜在更高温度下使用,掺杂B、N、F、Si 和过渡金属元素,是提高DLC 薄膜高温摩擦学性能的有效手段。在DLC 薄膜中掺入Si 元素,随着含量增加,薄膜在高温退火后的硬度也增加。Si 元素掺入DLC 薄膜倾向于形成四面体SiC 结构,这能够增强sp3杂化键的稳定性。在大气环境下退火时,掺入Si 的DLC 薄膜表面能形成一层SiO2薄膜,抑制氧化,提升热稳定性[59,60]。Zhang 等人[40]研究了Si-DLC 薄膜在高温氧化环境下的摩擦学性能,发现Si-DLC薄膜在300 ℃下的摩擦系数为0.08,远低于未掺杂DLC 薄膜的摩擦系数0.5,如图7a 所示。这是由于Si 元素能够增强DLC 薄膜的热稳定性,在滑动过程中,形成含Si 的润滑层,进一步减小了摩擦系数[61]。

N 元素掺杂也能增强DLC 薄膜的热稳定性,这主要是由于N 原子和C 原子形成强共价键,在退火过程中,减少了sp3杂化键的转变。过渡金属Ti 元素掺入DLC 薄膜后,形成的TiC 纳米晶可以作为扩散势垒,抑制氧侵蚀以及向基体的扩散,增强薄膜的热稳定性。Dai 等人[62,63]通过HiPIMS 的方法,在DLC薄膜中掺入Cr、Al 和Si 三种元素,在500 ℃下,薄膜依然保持高的sp3杂化键,热稳定性增强(图7a)。

除了以上几种元素,在DLC 薄膜中掺入F、Cr、W、Mo 等元素,也可以提高DLC 薄膜的热稳定性。Xue 等人[64]发现,在200 ℃时,未掺杂Cr 元素的DLC 薄膜的摩擦系数为0.41;在400 ℃下,掺杂Cr元素的DLC 薄膜的摩擦系数(0.35)更小。但也有研究表明,掺杂Cr 元素后,薄膜的摩擦寿命会缩短[65]。在400 ℃下,Mo 掺杂DLC 薄膜(Mo 为3.8%)的摩擦系数从未掺杂薄膜的0.9 下降至0.19,如图7b所示。在高温摩擦条件下,金属掺杂DLC 薄膜的sp2杂化键含量增加,薄膜表面形成石墨结构,可有效减小摩擦力。

图7 掺杂DLC 薄膜高温摩擦学性能 Fig.7 Tribological properties of doped DLC films at high temperature

3.3 不同湿度下的摩擦学性能

在大气环境下,湿度对DLC 薄膜的摩擦学性能有很大影响。图8 为不同湿度下DLC 薄膜的摩擦曲线。不含氢DLC 薄膜的摩擦系数随湿度的增加而减小,这是由于空气中的水蒸气和O2能持续钝化DLC薄膜表面的悬键,从而获得稳定的低摩擦系数(0.05~0.2)。对于含氢DLC 薄膜,在干燥气氛下,具有超低的摩擦系数,随着湿度的增加,水分子在接触表面之间引起的偶极作用和毛细力增强,使接触界面的粘着力增加。此外,在摩擦化学作用下,薄膜表面的C—H 键断裂,生成高键能的C==O 双键,增加了滑动过程的剪切力,使摩擦系数增加。

图8 湿度对DLC 薄膜摩擦学性能的影响[66] Fig.8 Effects of humidity on tribological properties of DLC films: a) a-C film; b) a-C:H film

DLC 薄膜的摩擦学性能对湿度极其敏感,湿度的改变使摩擦系数在很宽的范围内变化,这限制了DLC 薄膜的应用。研究表明[67],在DLC 薄膜中掺入Si、F、B 以及Ti 等过渡金属元素,能够降低湿度变化对摩擦系数的影响。当空气的相对湿度在15%~95%时,未掺杂的DLC 薄膜的摩擦系数变化范围是0.02~0.5,掺杂后的DLC 薄膜的摩擦系数变化范围为0.03~0.2[68]。Zhang 等人[69,70]通过RF-CVD 的 方法,制备了N、Si 元素共掺杂的DLC 薄膜,相比于Si 掺杂DLC 薄膜,有更低的摩擦系数,而且摩擦系数对环境湿度的敏感性降低。这是由于薄膜中的C==N 和C≡≡N 基团作为强电子受体,可以降低滑动过程中形成的悬挂键的电子密度和亲核反应性,从而减小不同湿度条件下的摩擦系数和磨损率。Ti 掺杂DLC 薄膜的摩擦系数对湿度的敏感性也明显降低,如图9 所示。当相对湿度小于40%时,摩擦系数几乎保持不变;随着相对湿度逐渐升高到100%,摩擦系数缓慢增加到0.03,但仍远低于含氢DLC 薄膜在该湿度条件下的摩擦系数[71]。

图9 Ti-DLC 薄膜摩擦系数和相对湿度的关系[71] Fig.9 Relationship between coefficient of friction of Ti-DLC films and relative humidity

掺杂不仅能够降低DLC 薄膜摩擦学性能对湿度的敏感性,还能提高DLC 薄膜在空气中的摩擦学性能。适量掺杂B 元素也能够降低DLC 薄膜摩擦系数,摩擦学性能的改善主要是由于在特定湿度条件下,在对偶材料上形成了完整的石墨转移层,降低了摩擦系数[72]。含氟DLC 薄膜在接触界面形成了静电斥力,减小了接触界面的粘着力,而且F-DLC 薄膜在滑动过程中,形成转移膜,能够减小摩擦力[73]。Al-DLC薄膜中,随着Al 含量的增加,更多的材料从薄膜表面转移到对偶材料表面,形成连续稳定的转移膜,摩擦系数减小至0.025,磨损率增加[74]。除此之外,W、Al 共掺杂的DLC 薄膜在滑动接触界面处形成致密连续的石墨膜,摩擦系数低至0.05,而掺杂单一元素W的DLC 薄膜的摩擦系数为0.12[27]。Wang 等人[22]的研究表明,当Al/Ti 比为3.0 时,Al、Ti 共掺杂DLC 薄膜的摩擦系数为0.06,磨损率为4.7×10−7mm3/(N·m)。

并不是所有掺杂元素对DLC 薄膜的摩擦学性能都有正面影响。铜掺入DLC 薄膜后,摩擦系数随铜含量增加而逐渐增大,并伴随着明显的波动,磨损轨迹的宽度变宽,含铜DLC 薄膜的磨损更为严重[75]。N 掺杂对DLC 薄膜摩擦学性能的影响还存在争议。Witit 等人[76]认为,掺杂N 元素后形成CNx化合物,摩擦系数增大,薄膜的摩擦机理已不再是DLC 薄膜的经典理论,但也有研究表明N-DLC 薄膜摩擦系数减小[77,78]。陈青云等人[78]利用直流磁控溅射技术制备梯度N 掺杂的DLC 薄膜,相比普通N 掺杂DLC 薄膜,有更好的摩擦学性能。

4 总结及展望

DLC 薄膜拥有高硬度、低摩擦的独特性能,可广泛应用于各行各业,但DLC 薄膜的应用仍受到内应力大、热稳定性差、摩擦学性能对环境敏感等问题的制约,寻找合适的解决方法具有极其重要的意义。元素掺杂使DLC 薄膜有独特的微观结构和优异的性能,为DLC 薄膜的应用提供了巨大空间。从现有的研究成果可见,掺杂DLC 薄膜的微观结构和性能受到掺杂元素的种类和含量的影响,金属以原子溶解、单质纳米晶或金属碳化物纳米晶的形式分布于非晶基体中,非金属元素主要以原子溶解形式溶于非晶基体。在真空环境条件下使用的DLC 薄膜,掺入S、Ag 元素能够有效减小摩擦系数;B、N、F、Si 或过渡金属的掺入,能够提高DLC 薄膜的热稳定性,拓宽DLC 薄膜的使用温度范围;Si、F、B 以及Ti 等过渡金属元素的掺入,能够降低DLC 薄膜对湿度的敏感性。掺杂使DLC 薄膜在不同工况下都能保持较低的摩擦系数,具有广阔的应用前景和推广价值。

目前,掺杂DLC 薄膜以单元素掺杂为主,制备工艺简单,技术相对成熟。但是,单元素掺杂一般只能提高DLC 薄膜的一种性能,如钛掺杂能够降低DLC 薄膜对湿度的敏感性,当Ti 元素含量较少时,薄膜的硬度和sp3杂化键含量都有所降低,掺入较多Ti 元素时,形成TiC 纳米晶,虽然硬度增加,但摩擦系数和磨损率都增加。如何在不降低薄膜硬度和sp3杂化键含量的前提下提高DLC 薄膜摩擦学性能,是一项重要课题。多元素掺杂的DLC 薄膜,结合了不同掺杂元素之间的特性,使DLC 薄膜兼具良好的力学性能和摩擦学性能,是一种研发高性能DLC 薄膜的新思路。当前,改善DLC 薄膜性能的方法还有梯度薄膜、多层薄膜、增加过渡层等,如何将这些方法联合应用,制备多用途高性能DLC 薄膜,是另一种研究思路,有待进一步的研究与发展。

相信随着不断深入地研究,能够进一步降低DLC薄膜在不同环境下的摩擦系数,改善机械传动效率,可以预见未来DLC 薄膜在传统机械工程和微纳米机械系统领域有巨大的应用前景。