高能束熔覆制备耐磨涂层技术研究现状与展望

2021-03-19李响来佑彬于锦吴海龙孙铭含孙世杰苑仁月王冬阳杨波

李响,来佑彬,于锦,吴海龙,孙铭含, 孙世杰,苑仁月,王冬阳,杨波

(沈阳农业大学 工程学院,沈阳 110866)

随着工业水平和科学技术的快速发展,金属材料以其出色的力学性能,在各个领域得到广泛应用。摩擦磨损是金属材料的固有属性之一,当金属表面处于相对运动状态,材料会发生磨损,造成巨大的经济、能源损失[1]。据国内外调查,60%~80%的材料和能源损失来自磨损失效,磨损消耗的钢材约占总量的十分之一[2]。在我国农机、矿山机械等行业,设备与矿石、砂砾等材料长期接触,会造成零件磨损失效,每年将造成1000 多亿元的经济损失,金属消耗超过3.0× 106t[3]。因此,提升金属基材的表面耐磨损性能已成为一个亟待解决的问题[4-5]。

提高金属材料表面耐磨性,可以从提高材料整体耐磨性出发,但此方法经济效益较低,不符合“中国制造2025”绿色发展理念[6],采用各种表面技术在金属材料表面制备耐磨涂层的方法日益受到重视[1]。高能束熔覆技术在零部件的修复、耐磨性强化等领域,相较于其他表面技术而言,优势十分明显。高能束熔覆技术可制备无气孔、无裂纹、无溶解、组织均匀致密的涂层,涂层质量稳定性高,工程应用可靠性强。该技术综合了涂层技术和复合材料技术的特征,所制备涂层的结合形式为冶金结合,结合强度较高,是热喷涂结合强度的1 倍,涂层既能充分发挥基体材料的强韧性优势,又显著提高了材料的整体性能,更加适 用于工作环境恶劣的场合。高能束熔覆技术工艺简单,操作方便,可选择的强化材料较多,可满足耐磨、耐腐蚀、耐冲击等不同工作条件下的要求。高能束熔覆技术不仅是采矿、冶金、油气钻井等重工业中修复零部件、提高零部件使用寿命的重要手段,而且在航天、核能、电子设备等先进技术领域的应用也日益增多,因此研究和开发耐磨涂层的制备技术具有重要意义[7]。

本文根据高能束熔覆技术的特点,从耐磨涂层种类(自熔性合金涂层、金属基复合涂层、梯度功能材料涂层)、涂层磨损机理、涂层强化机制(添加硬质颗粒、元素)及涂层工艺优化(参数优化、数值模拟)等方面,概述了高能束熔覆技术制备耐磨涂层的研究现状,总结了耐磨涂层制备存在的主要问题,并提出其发展方向。

1 高能束熔覆技术

1.1 激光熔覆技术

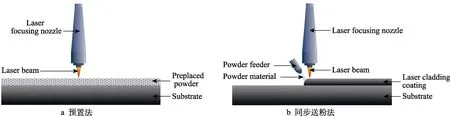

图1 激光熔覆技术工作原理示意图 Fig.1 Working principle diagram of laser cladding

激光熔覆技术的原理如图1 所示,即用激光束作为热源,在基体材料上预铺粉末或采用同步送粉的方法,发射高能束激光照射基材金属,使基体表面材料和熔覆材料同时熔融,并迅速凝固,涂层与基体材料 实现冶金结合,从而大幅提高基材耐磨性等性能[8-11]。与其他表面技术相对比,激光熔覆技术具有的优势包括[11-15]:1)高能激光束作用时间短,材料在小范围内快速熔覆,基体的熔化量小,熔覆件的变形量小,生产效率高;2)熔覆层稀释率低,组织晶粒细小弥散,显著改善了材料的微观性能;3)熔覆材料选择范围较广,设备操作简单,自动化程度高,制备的涂层质量和性能稳定,成分和厚度可控可调。

1.2 等离子熔覆技术

等离子熔覆技术是在激光熔覆和等离子堆焊等技术的基础上发展而来的一种表面强化技术,其工作原理与激光熔覆基本一致。如图2 所示,它利用等离子束作为热源,通过基材的快速导热和周围环境的辐射传热,使材料熔化和凝固同时进行。其熔覆层晶粒细小,组织致密,没有微观气孔和裂纹产生[16-19]。熔覆过程中,等离子束的作用区域和未作用区的温度梯度大,温度分布不均匀,容易形成对流,有利于晶粒的生长和均匀分布。与激光熔覆相比,等离子熔覆技术虽然使产品的尺寸精度和成形质量略低,但其工艺简单,设备成本低,对工作环境的要求低,基材表面不需要特殊处理,生产效率高,是激光熔覆的6~10倍,粉材利用率也是激光熔覆的2~4 倍,在耐磨涂层的制备领域有非常大的应用空间[12,20]。

1.3 其他熔覆技术

其他高能束熔覆技术还包括氩弧熔覆、感应熔覆等[21-24],根据高能束热源、粉末放置方式以及相对应工艺的不同,可在金属基体表面熔覆一层特定性能的合金材料。在高能束熔化的过程中,使带有特殊成分的熔覆材料进入到金属基体中,以此提高基体的特定性能。氩弧熔覆采用电弧做热源,操作灵活性高,熔覆时隔绝空气,减少了熔池中合金成分的氧化损失。该技术常应用于大型设备的修复与加工,以及环境恶劣的野外作业。感应熔覆是一种新型的高能束熔覆技术,它的热源来自于感应器,在电磁感应的作用下产生涡流,利用涡流产生热量,使预置在基体上的合金粉末达到熔融状态,从而制备耐磨涂层。该技术具有生产效率高、成本低等优点,但目前处于起步阶段,还存在一些不足,如涂层易氧化、涂层成分控制不精确、工作环境要求较高等,在耐磨涂层的制备上还有很大的研究前景。

2 高能束熔覆耐磨涂层

高能束熔覆耐磨涂层是在基体材料表面熔覆具有优异耐磨性能的改质薄层[25]。其材料主要分为三大类:自熔性合金材料、金属基复合材料和新兴的梯度功能材料。自熔性合金材料以Ni 基、Co 基和Fe 基三种材料为主,具有良好的力学性能,且对基体有很好的适用性[26-29]。复合材料则是在自熔性合金材料中加入增强材料,如陶瓷增强相,既提高了金属的强度和韧性,又与陶瓷材料的优异性能相结合。梯度功能材料(FGM)是新型的功能性复合材料,采用多种材料,按照不同的含量比例相互结合,达到涂层结构的梯度变化,进而实现涂层在不同工况下的性能要求,具有极广的发展空间和应用前景,是未来涂层材料研究的重点方向之一。

2.1 自熔性合金涂层

2.1.1 Ni 基自熔性合金涂层

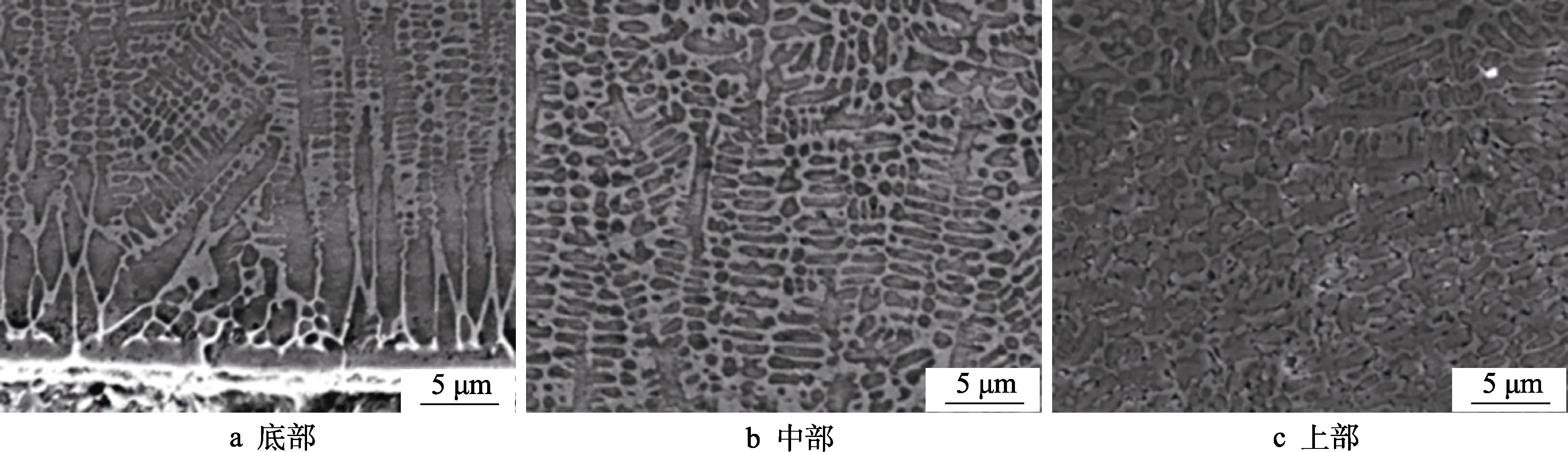

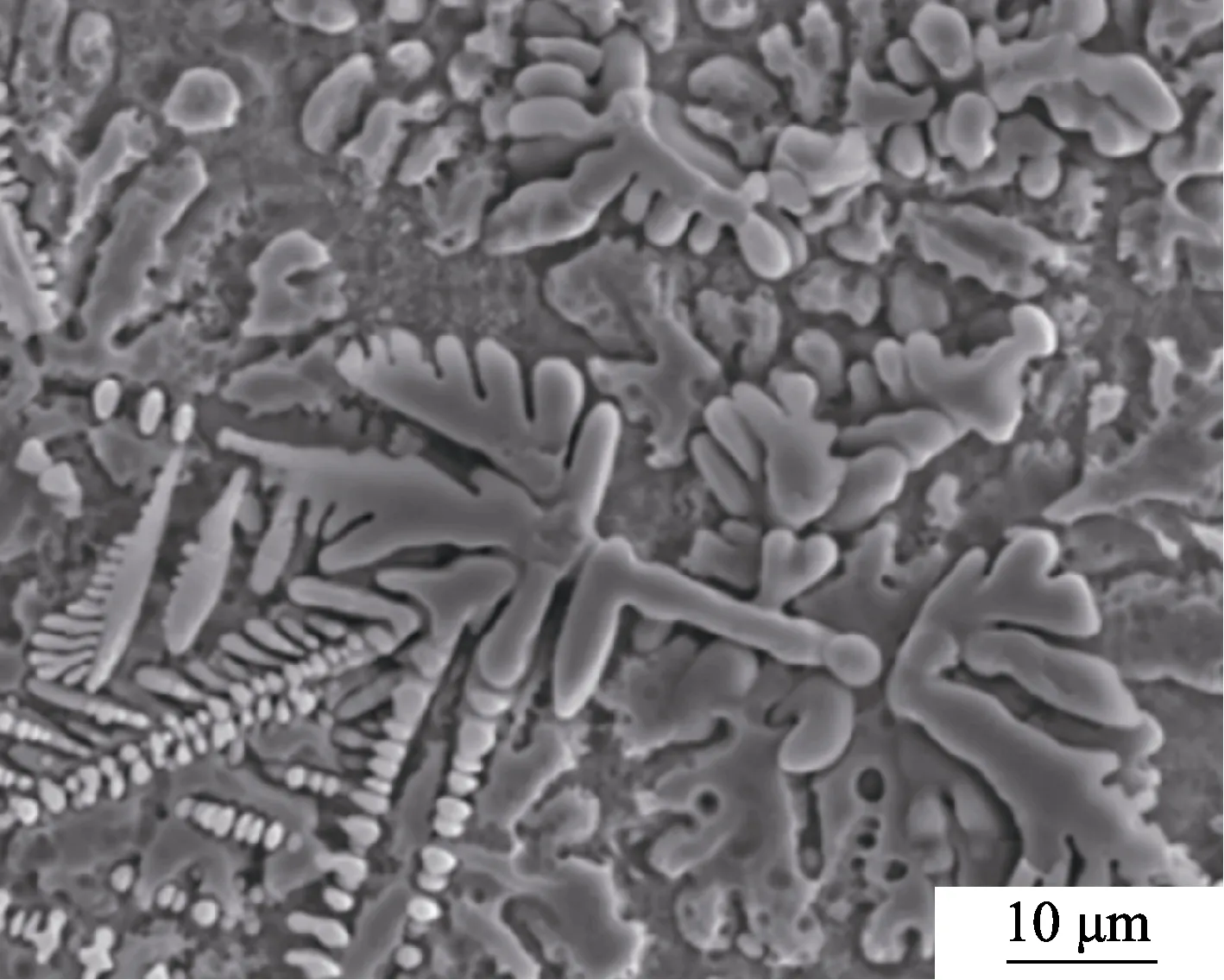

Ni 基合金涂层以Ni 基粉材为主要元素,涂层韧性高、耐磨性好,易于加工[30-31]。Xu 等[32]采用激光熔覆和等离子熔覆工艺制备Ni 基合金熔覆层,并进行了对比试验,两种熔覆技术得到的组织成分均为亚共晶组织,初生相为CrB 和Cr7C3。闫明明等[33]利用等离子熔覆在20 钢上制备了Ni 基涂层,所制备的涂层形貌如图3 所示,组织多为树枝晶,熔覆层的显微硬度与基体相比提升了1.5 倍左右,磨损率减小了约86%,基体的性能得到显著改善。Zhou 等[34]用等离子熔覆在灰口铸铁上制备了Ni-Cr-B-Si 涂层。该涂层典型组织为γ-(Fe,Ni)枝晶,显微硬度、弹性模量、抗拉强度和耐磨性等性能均明显优于灰口铸铁。可以看出,Ni 基自熔性合金涂层力学性能优异,材料中Ni元素会与粉材中其他元素发生化学反应,生成如Ni- B-Si 和Ni-Cr-B-Si 等材料[30-32],既能与C、B 合成各种碳化物和硼化物,成为涂层的第一强化相,还可以与Cr 原子溶解,起到固溶强化的作用,显著提高涂层的硬度和耐磨性[32]。

图3 等离子熔覆Ni 基涂层显微组织形貌[33] Fig.3 Microstructure and morphology of Ni-based coating by plasma cladding[33]

2.1.2 Co 基自熔性合金涂层

Co 基自熔性合金中的Co 元素主要与Cr、Mo、Si 等元素反应形成强化相,在Co 基涂层中均匀分布,产生强化效果,提高涂层性能[26-28]。叶宏等[35]在H13钢上用激光熔覆制备了Co 基合金熔覆层,熔覆层形貌如图4 所示。该熔覆层微观成分以细小的枝晶和共晶体组织为主,越靠近涂层上表面,柱状树枝晶越少, 晶粒越细小,等轴晶数量增加,熔覆层的物相组织以γ-Co 固溶体和M23C6碳化物为主,产生固溶、细晶等强化作用,使熔覆层硬度达到610HV0.2,熔覆层耐磨性是淬火回火态H13 钢的1.32 倍。徐仰涛等[36]利用激光熔覆技术制备了一种Co-Al-W 熔覆层,该涂层成分以树枝晶和枝间共晶组织为主,其中树枝晶向多个方向成长,在熔覆层搭接区域,组织有明显的粗化,涂层成分主要由γ-Co 及金属间化合物CoxAl 和Cr23C6、Co6W6C 等组成,涂层最高硬度可达732.9HV1.0。Co 基合金涂层在耐蚀、耐热以及抗粘着磨损等方面均表现优异,但价格成本较高,常用于石化、冶金等重工业行业。

图4 激光熔覆Co 基涂层显微形貌[35] Fig.4 Microstructure and morphology of the laser clad Co-based coating[35]: a) bottom; b) middle; c) upper

2.1.3 Fe 基自熔性合金涂层

Fe 基自熔合金成本较低、力学性能好,与铸铁、低碳钢等基体相容性好,界面结合牢固,是耐磨涂层制备的最常用材料之一[18]。Zhang 等[37]利用等离子熔覆技术在低碳钢上制备了铁基合金熔覆层,其组织为奥氏体和亚共晶组织,物相主要有枝晶γ-Fe 和枝晶间(Fe,Cr)7(C,B)3和(Fe,Cr)3C2,涂层中的硬质相均匀分布,显微硬度最高为780HV0.5左右,耐磨性也显著提高。Wang 等[38]用激光熔覆在低碳钢上制得了铁基涂层,显微硬度最高可达1300HV0.5,约为基体的5倍。张敏等[39]利用激光熔覆在40Cr 钢上分别制得了Fe 基和Ni 基合金涂层。涂层的显微组织如图5 所示,Fe 基涂层的组织以α-Fe 和FeCr 为主,Ni 基涂层则主要由γ-Ni 和FeNi3组成。Fe 基涂层的显微硬度为440HV0.5,Ni 基涂层的硬度为340HV0.5,二者硬度值均高于基体240HV0.5,且Fe 基涂层硬度比Ni 基涂层高。在相同条件下,Ni 基涂层的磨损量高于Fe 基合金涂层,Ni 基涂层使基体的耐磨性提升了2 倍,而Fe 基合金涂层使基体的耐磨性提升了11.2 倍。张攀等[40]用感应熔覆在1Cr18Ni9Ti 上制得了Fe 基涂层,涂层主要由α-Fe、(Cr,Fe)7C3、Cr7C3、Ni3Fe 和Fe3C等组成,涂层硬度在250HV0.1左右,在不同试验条件 下,涂层耐磨性均强于基体。Fe 基自熔合金涂层具有良好的耐磨性能,是因为Fe 基合金材料中有C、Si、B、Cr 等成分,合金粉末中的Fe 元素可与C、B等非金属元素发生反应,生成细小的硬质碳化物或硼化物等,在熔覆层中弥散分布,提升了熔覆层的硬度、耐磨性等性能。

图5 两种材料激光熔覆层的显微形貌[39] Fig.5 Microstructure and morphology of coating and substrate by laser cladding[39]: a) Fe-based OM image; b) Ni-based OM image

2.2 金属基复合涂层

金属基复合涂层(MMCs)是指在金属粉材中添加或生成增强相,在高能束熔覆的作用下,金属粉末材料起粘结相的作用,陶瓷相起增强相的作用,在固溶强化的作用下形成冶金结合良好的一种复合涂层[41]。MMCs 常采用的陶瓷增强相为金属碳化物(如WC、TiC 等)、氮化物(TiN)和氧化物(如TiO2、Al2O3、ZrO2等),以及非金属硼化物和硅化物等(如SiC),这类材料在熔点、硬度等方面均具有优异的性能[42-44]。

Zhao 等[45]用激光熔覆在 45 钢上制得了添加TiC、TiN 和B4C 的涂层,当在Ni204 原始粉末中加入10%的TiC、TiN 和B4C 时,涂层的显微组织致密,Ti(C,N)和(Ti,Mo,Nb)(C,B,N)等陶瓷相均匀分布,抑制了材料的磨损,使磨痕变浅,改变了原有的磨粒磨损机理,涂层的显微硬度为766.8HV0.5,摩擦系数为0.47,与原始粉末熔覆的涂层对比,显微硬度提高了2.6 倍,摩擦系数减少了3/4。Weng 等[46]以Ti5Si3/TiC为增强相,利用激光熔覆在Ti-6Al-4V 上制得了Co基复合涂层。熔覆时,原始粉末中的SiC 溶解,并与Ti 合成Ti5Si3和TiC,涂层显微硬度与基体相对比,提升了3 倍以上,耐磨性也明显提高了18.4~57.4 倍。Zhang 等[47]用Fe-Ti-V-Cr-C-CeO2材料在低碳钢上制备激光熔覆层,合成了以TiC-VC 为增强相的铁基合金复合熔覆层,该涂层成分以α-Fe、γ-Fe、TiC、VC和TiVC2为主,涂层显微硬度为1030HV0.2,且具有良好的耐磨性,是基体的16.85 倍左右。由此可见,采用高能束熔覆技术在基体表面制备的金属基复合涂层,综合了金属基体的高韧性和增强相的高硬度等优点,具有优异的强度、刚性和耐磨性。因此,该种涂层具有非常巨大的潜在应用和经济价值,是当前高能束熔覆制备耐磨涂层的重点方向。

2.3 梯度功能材料涂层

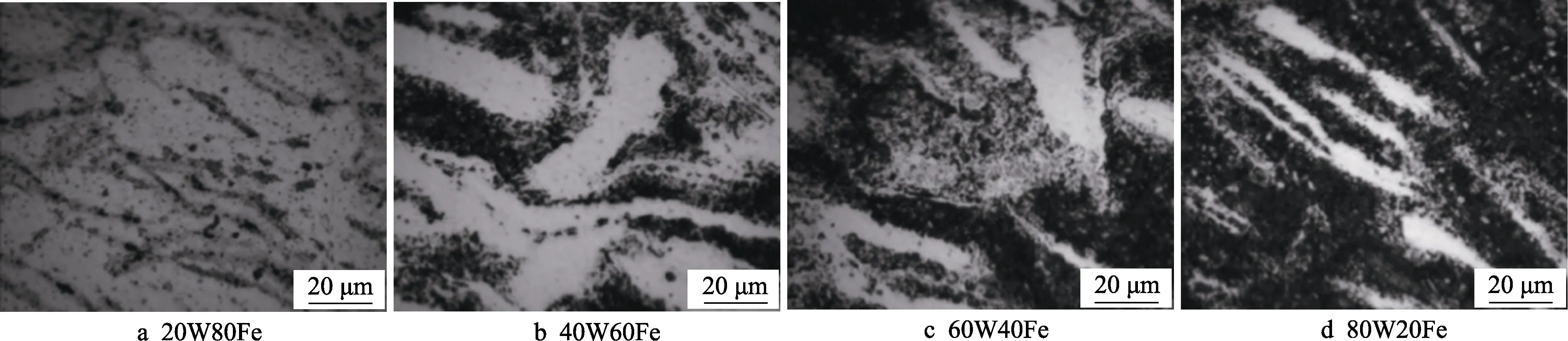

梯度功能材料涂层是根据所需要的性能和条件,选择多种不同的材料并对其成分含量和结构进行调控,以多种不同组分的材料梯度来取代结合界线,从而制得涂层功能随材料梯度变化而变化的新型功能性复合材料[48]。Sui 等[49]利用激光熔覆在45 钢上制得了Ni35+WC+OSP 梯度功能涂层,涂层中的硬质相以WC、CrFe7C0.45、Cr4Ni15W、AlNi3为主,涂层的最大显微硬度为1118HV0.5左右,约为基体的5.8 倍,耐磨性也大幅度提升,约为基体的2 倍。Ramakrishnan等[50]以SiC 颗粒为增强相,在Haynes282 高温合金上制得功能梯度激光熔覆层,涂层最上层的显微硬度提高了3.75 倍。Wang 等[51]以纳米TiC 和12CrNi2 粉末为材料,利用激光熔覆技术在40Cr 齿轮钢上制备了梯度熔覆层,随着预置纳米TiC 粉含量的增加,TiC由镶嵌在涂层内部的纳米陶瓷颗粒转变为团聚的大体积硬质相结构,梯度涂层显微硬度由底部的612HV逐渐增加到顶部的1088HV,梯度涂层的摩擦系数和磨损量分别降低了50%和40%,耐磨性显著提高。陈伦等[52]采用放电等离子熔覆技术制备了连续变化的5 层不同成分与性能的W/Fe 功能梯度材料涂层,试样SEM 剖面形貌如图6、图7 所示,其显微硬度随组分呈梯度变化。由于梯度功能材料涂层各梯度组分的不同特性,与常规复合涂层相比,其特有的优势如下:1)不同材料之间的界面结合强度高;2)梯度材料的可选择性和设计性好,应用领域广;3)涂层的热应力低,变形和开裂倾向小。

图6 W/Fe 梯度样品的SEM 剖面形貌[52] Fig.6 SEM section morphology of the W/Fe gradient sample[52]

图7 梯度层样品的表面形貌[52] Fig.7 Surface morphology of the gradient layer samples[52]

3 耐磨涂层的磨损机理和强化机制

3.1 耐磨涂层的磨损机理

在金属材料三体磨粒磨损中,耐磨涂层的磨损大多数情况下是两种磨损形式的共同作用[53-54]:一是磨料在涂层表面发生切削运动,在涂层材料表面产生切削犁沟;二是耐磨涂层的组织在内应力的作用下,发生疲劳损伤,涂层发生疲劳剥落。在磨损初期,锋利的磨粒切削耐磨涂层的表面,形成犁沟;磨损中期,耐磨涂层被切削消耗,高硬度的涂层组织露出,作为磨损和载荷的主要承载体,对基体起到保护作用,减轻磨粒对基体的伤害,而基体能够对涂层组织形成有效的支撑,避免断裂和剥落现象的发生;磨损后期,耐磨涂层的耐磨组织开始消耗殆尽,涂层内组织产生疲劳损伤,基体对涂层的支撑作用也开始失效,耐磨涂层开始脱落。

3.2 耐磨涂层的强化机制

3.2.1 添加硬质颗粒的影响

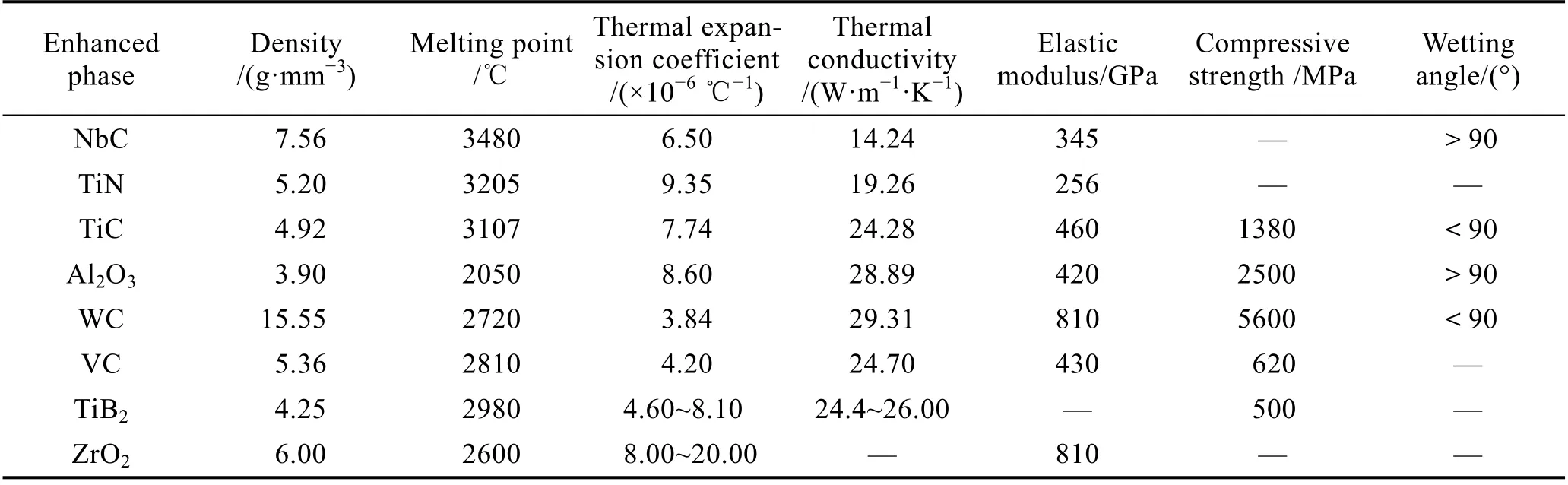

不同的硬质颗粒有不同的特点,常见的硬质颗粒增强相有Al2O3、ZrO2、NbC、TiC、SiC、B4C、TiB2等,它们的综合性能如表1 所示[55]。图8—图10 为采用不同增强相的激光熔覆层的SEM 图像,根据它们的性能特点不同,制得的涂层组织不同,涂层的硬度和耐磨性能等也不同。其中,TiC 的熔点高,硬度高,稳定性好;SiC 熔点低,在高能束熔覆制备的过程中无法稳定保留下来;WC 与基材之间的润湿角小,界面结合良好,但是WC 材料价格昂贵,稳定性差,容易形成M6C 和MC 等无用的物质;Al2O3颗粒表面带电,需要进行处理(如表面镀镍)后,才可以进行复合涂层的制备;B4C 的显微硬度虽高于TiC,但烧结性能较差,强度和韧性较低,这些缺点限制了B4C 的应用。

表1 常用增强相颗粒的性能[55] Tab.1 Properties of commonly used reinforcing phase particles[55]

图8 激光熔覆TiC 增强相Ni 基涂层SEM 图像[32] Fig.8 SEM image of laser cladding TiC reinforced Ni-based coating[32]

图9 激光熔覆NbC 增强相Fe 基熔覆层SEM 图像[56] Fig.9 SEM image of laser cladding NbC reinforced Fe-based coating[56]

图10 激光熔覆B4C 增强相Fe 基熔覆层SEM 图像[57] Fig.10 SEM image of laser cladding B4C reinforced Fe-based coating[57]

在金属基复合涂层中引入增强相的方法一般包括直接加入法和原位合成法[27]。直接添加法是指将增强颗粒与金属粉末直接混合,直接加入法常采用的硬质颗粒有TiC、VC、NbC、WC 等,它们的熔点较高,在高能束熔覆过程中不会溶解,可直接作为硬质相来强化涂层组织,其优势在于制备工艺较简单,粉末颗粒大小容易控制等。Cao 等[56]采用激光熔覆技术制备了NbC 增强铁基熔覆层,直接添加的NbC 粒子在激光束加热过程中会发生分解和析出,促进了涂层的显微硬度和耐磨性的提高。Lyu 等[58]用等离子熔覆在Q235 钢上制得了铁基涂层,分别在熔池中心和边缘直接注入B4C,中心注入的B4C 颗粒发生溶解,生成渗碳体,而边缘注入的B4C 颗粒残留在熔池中,该涂层的磨损率为Q235 基体的1/8,耐磨性显著提高。

原位合成法则是在高能束熔覆制备过程中,熔覆材料在熔池凝固期间通过化学反应生成增强相,而获得耐磨涂层的方法[57]。与直接加入法比较,原位合成的增强相与基体的结合强度更高,增强相的分布更均匀,正是由于这些优点,原位合成法在耐磨涂层的制备中使用更广泛,以碳化物和硼化物为增强相的耐磨涂层大多由原位合成法制备而成[59]。Zhang 等[17]用等离子熔覆原位合成了以TiB2-TiC 为增强相的Ni55 基复合涂层,陶瓷相含量高的涂层在磨损表面形成致密层,耐磨性得到显著增强。Zhao 等[60]用激光熔覆制备了以TiC 和B4C 为增强相的Ni 基复合涂层,在30%B4C 和5%TiC 的作用下,涂层的平均显微硬度为1308.2HV0.5,约为原始材料的4.38 倍,摩擦系数为0.530,是原始涂层的0.752 倍左右。Wang 等[57]采用激光熔覆制备了铁基复合涂层,通过在铁基合金粉末中添加Nb、B4C,原位合成了NbC,当Nb 和B4C 粉末为5%时,涂层的显微硬度提高了269.5%,耐磨性提高了约1.5 倍。Yang 等[61]用激光熔覆制得了Ti(C,N)陶瓷耐磨涂层,发现添加的大颗粒TiN 没有全部分解,而是原位生成了TiC 相,而细小的TiN 颗粒完全分解,直接生成Ti(C,N)相,通过摩擦磨损试验观察发现,原位合成的熔覆层的摩擦系数是基体的0.559倍,磨损量是基体的0.365 倍。Meng 等[62]用氩弧熔覆在35CrMnSi 钢上制备了Ni 基涂层,当BN/Ti 摩尔比为0.67 时,原位合成的TiN 和TiB2陶瓷颗粒较多,熔覆层的硬度和耐磨性达到最优,显微硬度是35CrMnSi 基体的3 倍。由此可见,增强颗粒的种类、含量、分布及其与合金之间的相互作用等,决定了涂层的综合性能。通常情况下,增强颗粒的熔点高、耐压强度大,生成的耐磨涂层硬质相稳定性越好;增强颗粒的润湿性好,涂层内强化相的分布越均匀;增强颗粒的显微硬度越高,制备涂层的硬度和耐磨性也就越高。

3.2.2 添加合金化元素的影响

在制备耐磨涂层的过程中,加入合金化元素,由于其特殊的成分结构和活性,使材料形成了具有优异物化性质的一系列合金粉材,降低了耐磨涂层的应力,提高了其韧性,减少了开裂等[28]。如添加Si、B等能降低合金粉末熔点,提高涂层的成形率;Ti、Nb、V 等可以改善高能束熔覆层中沉淀相的形态,细化晶粒;B、Co 等可引起晶界强化;La、Y、Ce 等稀土元素及其氧化物可引起微观结构的显著细化,净化晶界,并且还可以降低涂层裂纹倾向,显著提高涂层耐磨性[17,29]。

吴文涛等[63]探究了不同比例Nb 的激光熔覆层性能,当Nb 为6%时,在涂层中原位合成了NbC,涂层中碳化物颗粒得到明显细化,与不添加Nb 的原始Ni60A 涂层相比,耐磨性提高了近4 倍。Zhao 等[64]用激光熔覆制备了Ni 基复合涂层,并在其中添加了纳米级稀土元素(RE、La2O3),结果表明,熔覆层的顶部出现了较好的细化组织,La 在枝晶间偏析,限制了二次枝晶的生长和成熟,涂层的摩擦系数显著降低,体积磨损率为基体的1/10 左右,显微硬度约为基体的4 倍。Yu 等[65]用激光熔覆制备了NiCrBSi复合涂层,并在涂层中添加了Ta,Ta 元素分散在涂层中,原位合成了TaC,明显细化了组织的微观结构。由于TaC 颗粒的合成,抑制了M7C3和M23C6的形成,不仅降低了涂层的裂纹敏感性,且大幅改善了Ni 基涂层的耐磨性。Yangn 等[66]用等离子熔覆在45 钢上制得了Co 基复合涂层,在添加了Nb、CeO2之后,涂层组织得到细化,摩擦系数降低,耐磨性显著提升。

4 耐磨涂层的质量调控

4.1 熔覆过程的工艺优化

高能束熔覆耐磨涂层在制备时,由于涂层与基体间存在较高的温度梯度,会造成残余应力过高,使制备的涂层具有较高的裂纹敏感性,裂纹敏感性过高将限制对耐磨涂层组织和性能的有效控制[67-68]。近年来的研究证明,对熔覆过程的工艺进行优化,如高能束功率、扫描速度、送粉速度、离焦量、光斑大小等,对降低涂层的裂纹敏感性,改善涂层的成形效率和质量起到很大的作用[69-71]。

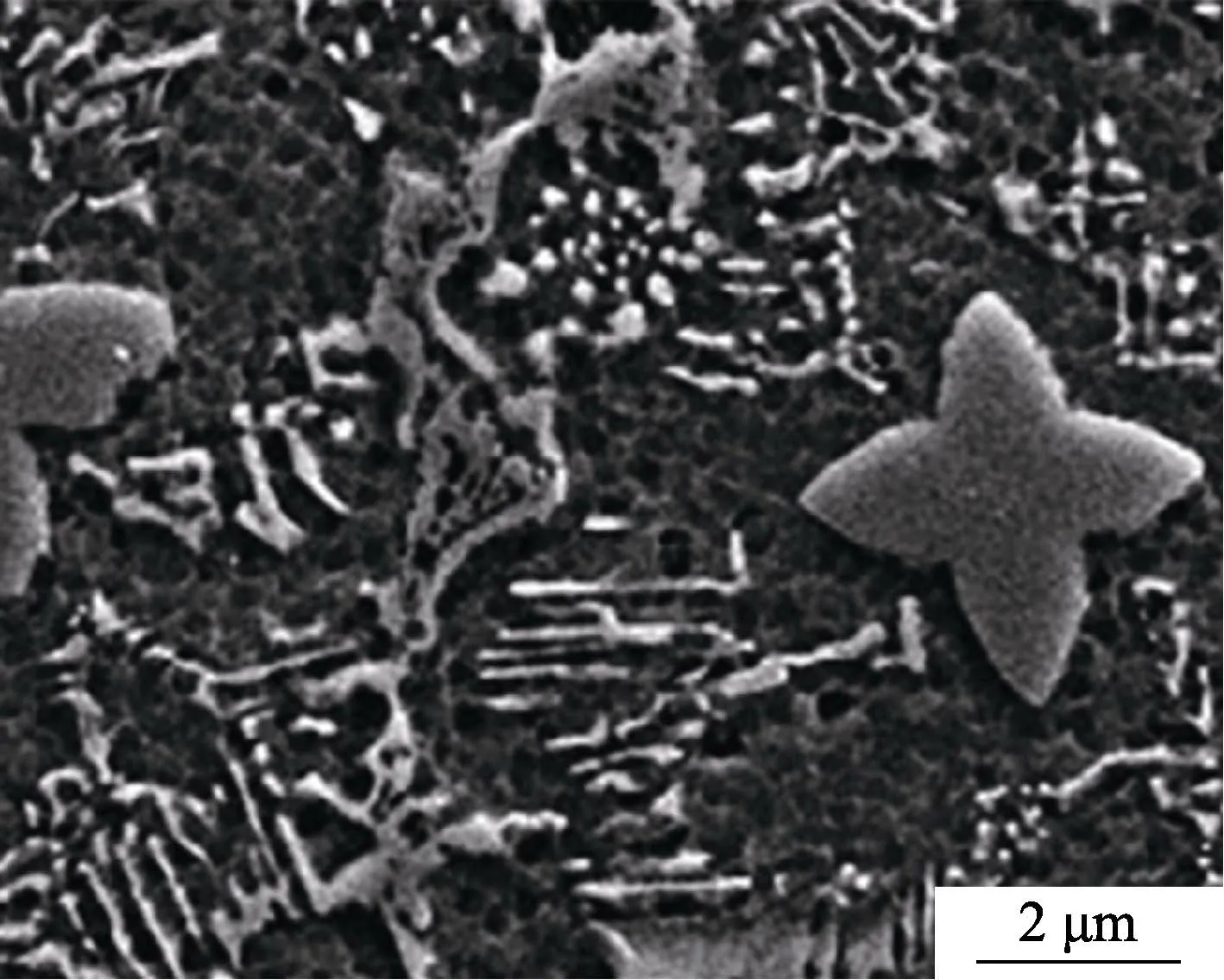

Tao 等[72]通过激光熔覆技术制备了纳米TiC 陶瓷涂层,探究了熔覆工艺参数对涂层质量的影响,结果表明最佳工艺参数为:激光功率300 W,扫描速度5 mm/s,粉末厚度0.4 mm,搭接率20%。Fan 等[73]探究了涂层的成形特性与工艺参数间的关系,用激光熔覆在15MNi4Mo 钢上制备了含40%WC 的钴基涂层,涂层的成形尺寸受激光功率和扫描速度的影响显著,其最佳工艺参数为:激光功率2.4 kW,扫描速度7 mm/s,送粉速度0.5 g/s。童文辉等[74]为了探究工艺参数对涂层硬度的影响,利用激光熔覆技术在球墨铸铁上制备了10%TiC-Co 基合金熔覆层,熔覆层上部的显微硬度随激光功率的降低而逐渐升高,当激光功率为1.0 kW 时,熔覆层硬度达到最大值,为1120.1HV0.2,相对基体提升了3.9 倍。杨波等[75]用等离子熔覆在Q235 钢上制备了高铬铁基合金耐磨涂层,探究了工作电流、送粉速度和扫描速度对涂层表面显微硬度的影响显著特性及影响规律。分析结果表明,工作电流对涂层表面硬度影响最为显著,且呈正相关;其次是扫描速度,呈负相关;送粉速度对涂层表面显微硬度影响最小,呈正相关。优化获得的最优参数组合为:工作电流105 A,送粉速度14 r/min,扫描速度80 mm/min。该参数下制备的涂层硬度可达到1075.03HV0.5,约是基体材料的7.49 倍。李信等[76]探究了工艺参数对涂层成形质量的影响,当激光功率为1.6 kW 且扫描速率为10 mm/s时,制备的Co-30%WC复合涂层组织最优,显微硬度达到最大值1698HV,摩擦系数为0.73,磨损后的平均质量损失为3.86 mg。杨鹏聪等[77]为了研究扫描速度对涂层微观组织和力学性能的影响,在球墨铸铁表面制备了激光熔覆层,采用两种扫描速度的涂层显微形貌如图11 所示,当扫描速度大时,涂层稀释率降低,组织细小均匀,裂纹较少,硬度增加。由此可见,高能束熔覆过程中的工艺参数是影响涂层质量最直接的因素之一,涂层的成形尺寸、成形质量、显微硬度等均可通过工艺参数进行优化[78-81],其中,以高能束功率和扫描速度对涂层的影响最为显著。

图11 两种不同扫描速度的涂层的显微形貌[77] Fig.11 Microstructure and morphology at different scanning speed[77]

4.2 熔覆过程的数值仿真

高能束熔覆是一个动态过程,熔覆过程中发生金属粉末与基体的熔化、凝固等物理现象,期间会伴随着复杂的传热和多物理场耦合等现象。熔覆时熔池里温度的急速升高和降低,会生成巨大的残余应力,使工件变形或产生裂纹,而且高能束熔覆涂层的熔池具有体积小、温度梯度大、瞬时特性等特点,动态跟踪和识别熔池中的演化过程非常困难。随着计算机技术高速发展,数值仿真模拟技术为研究高能束熔覆过程提供了更好的手段,采用数值仿真方法可以建立高能束熔覆数值仿真模型,实现在高能束熔覆过程中对温度变化、应力变化等进行模拟分析,这对改善应力、控制缺陷、改善高能束熔覆成形工艺具有重要意义。

4.2.1 温度场的数值模拟

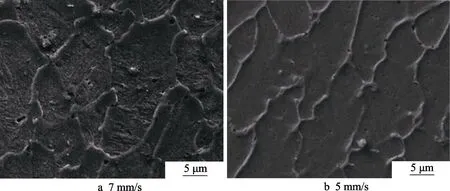

图12 激光熔覆过程的温度梯度分布[83] Fig.12 Temperature gradient during the laser cladding[83]: a) single-track laser cladding; b) multi-track laser cladding

高能束熔覆过程中的熔池存在热传导、对流、辐射等行为,其较高的温度梯度分布也会对应力的分布产生影响,温度场与应力场的分布直接对熔池凝固后的宏观形貌、微观组织及其耐磨性能产生影响[82]。Parisa 等[83]在ANSYS 软件中构建了基于顺序耦合热力学场分析的三维非线性瞬态有限元模型,研究了激光熔覆AISI H13 工具钢过程中的温度梯度和应力演化过程,其熔覆过程中的温度梯度分布如图12 所示。 李豪等[84]为了探究激光熔覆的温度场和流场分布,在FLUENT 上构建了椭圆热源三维瞬态温度场和流场计算模型,模拟结果表明,熔池中部流体速度矢量主要分布在纵截面内,越靠近两侧边缘处,横截面的速度矢量分量越大,并且熔池后端由于热量积累形成了较大涡流。曹文琴等[85]利用有限元数值仿真构建了激光熔覆温度场的三维模型,探究了Ni60 合金粉末激光熔覆温度场的变化规律以及工艺参数对熔覆层微观组织的影响,通过模拟试验,优选了激光功率和扫描速率的工艺参数。庞铭等[86]基于ANSYS 软件建立了300M 超高强钢激光熔覆耐磨防腐自润滑涂层温度仿真模型,探究了基体的熔化高度、温度梯度变化与激光功率、扫描速度之间的关系。

4.2.2 应力场的数值模拟

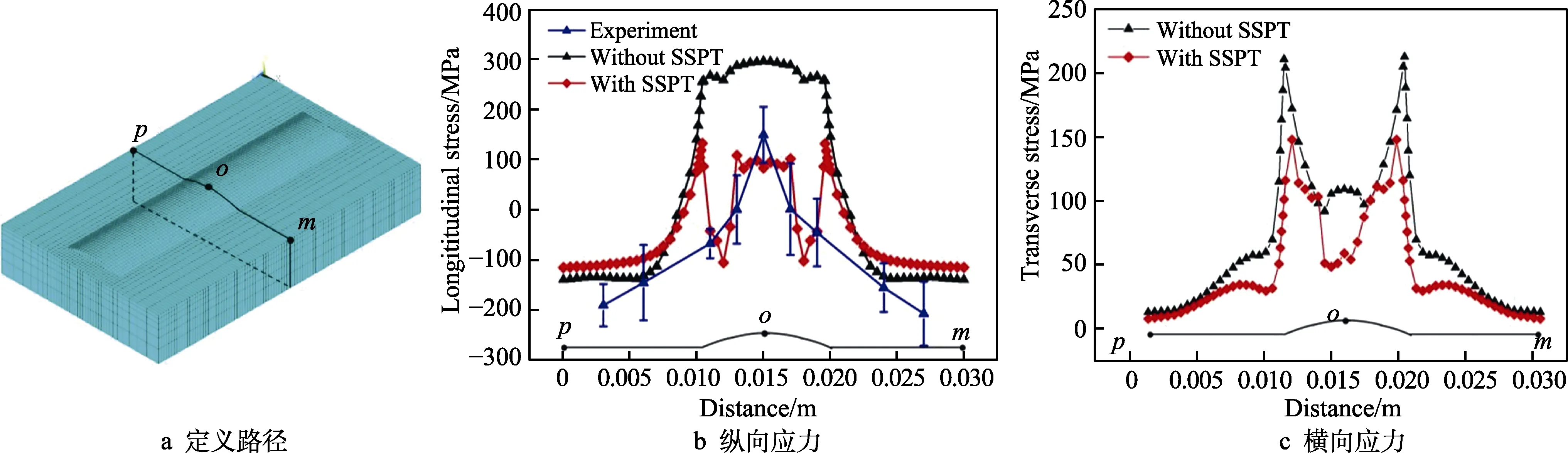

Tian 等[87]构建了应力诱导固相变三维热应力有限元模型,研究了应力诱导固相变(SSPT)对Fe-Mn- Si-Cr-Ni 涂层应力演化的影响,分析了应力演变和分布情况,结果如图13 所示。SSPT 显著降低了横向和纵向的残余应力,在试验中,激光熔覆产生的应力促使奥氏体转变为马氏体,释放残余应力,获得低残余应力涂层。孙德平等[88]利用ANSYS 软件对激光熔覆过程中的应力场进行了模拟分析,模拟结果显示:激光熔覆涂层完全冷却后,其末端基体中间部分的横向残余应力为压应力;从基体中部向两侧移动,残余应力渐渐变成拉应力;沿激光扫描方向,熔覆层的纵向残余应力依次为压应力-拉应力-压应力。刘晓东等[89]针对因残余应力而出现的熔覆层表面开裂等问题,使用ANSYS 进行仿真分析,模拟工件的温度场与应力场,获得熔覆与冷却过程中工件的残余应力值,根据残余应力值比较不同工艺路线的优劣,发现工件预弯能够显著降低残余应力,同时,工件的纵向应力为残余应力的主要成分。通过数值仿真来模拟高能束熔覆的过程,可以了解高能束熔覆过程瞬态温度场的变化,分析熔覆过程中应力的分布情况,有效地预测熔融层的裂纹、气孔、夹杂以及层间结合弱等缺陷,为进一步提升熔覆层的质量和性能提供指导。

图13 残余应力沿p-o-m 轨迹分布[87] Fig. 13 Residual stress distribution along trajectory p-o-m[87]: a) the path definition; b) the longitudinal stress; c) the transverse stress

4.2.3 流场的数值模拟

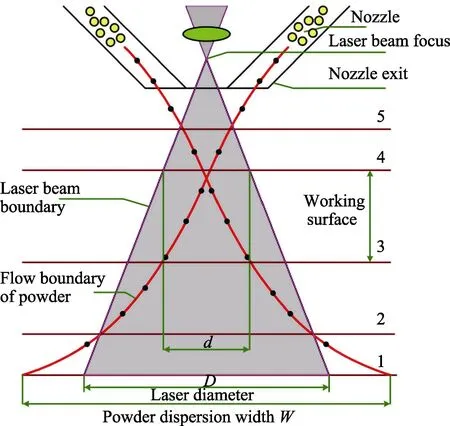

在高能束熔覆的实际过程中,不仅有熔覆层微观组织和元素等熔化凝固的金属物理冶金过程,还包括粉末流的汇聚、高能束与粉末流的耦合等微观动力学过程,如图14 所示[90]。在高能束的作用下,由惰性气体构成的载流体与金属粉末组成的两相流间有质量、动量和能量等传输过程,这些过程决定着粉末材料汇聚时温度场和流场的分布。高能束经过粉末流后,会被不同程度地吸收和散射,又由于在不同的送粉速度下,粉末流密集度和汇集形态不同,所以高能束在不同工艺参数的粉末流中的衰减程度不同,通过对高能束功率及其分布形态进行模拟,对提高高能束熔覆涂层的精度和质量具有重要意义。

图14 激光熔覆过程粉末流与激光束耦合示意图[90] Fig.14 Coupling diagram for the powder flow and the laser beam in the laser cladding process[90]

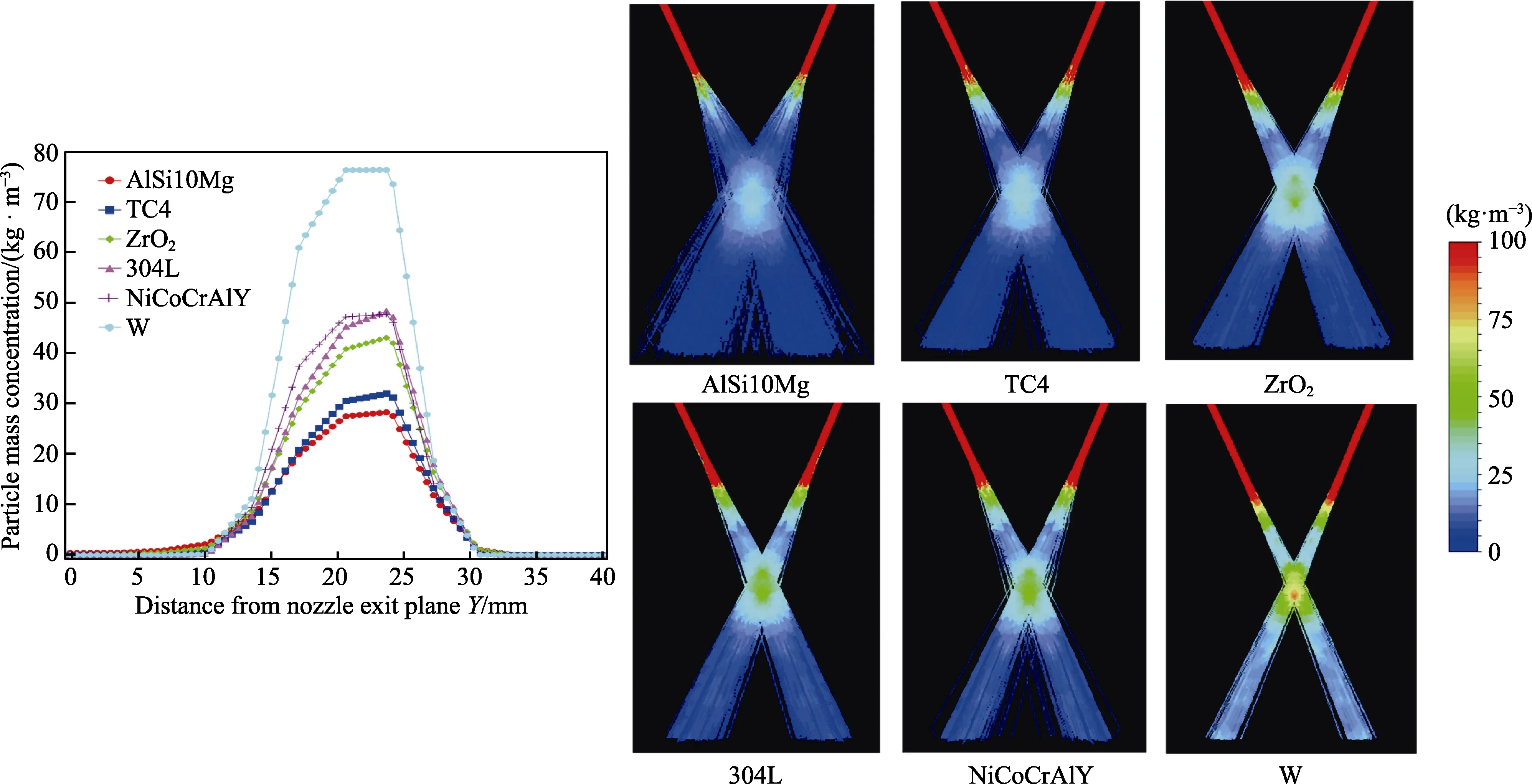

Gao 等[91]构建了激光熔覆四流喷管气粉两相流动的数值模型,利用气粉流动模型在FLUENT 中进行数值模拟,同时进行实际试验,研究了不同粉末特性对粉末流场的影响,其中不同粉末密度对流场的影 响如图 15 所示,优化了典型喷嘴的送粉工艺。Li等[90]构建了以ASTM 1045 为基体,激光熔覆Fe60粉末的多场耦合模型,探究了粉末流与激光束的相互作用、熔池内流体流动情况以及熔覆层形态的瞬时变化。张健等[92]研究了宽带平顶激光束与同轴粉末流的耦合特性及规律,构建了不同光粉耦合特性与涂层成形特性的关系,在激光参数一定的条件下,送粉盘转速与气流量是影响光粉耦合特性的重要因素。总之,数值模拟方法可以弥补高能束熔覆成形试验的局限性,实现高能束熔覆成形温度和应力演化的历史分析和变形预测,能够大幅减少试验工作量。因此,借助高能束熔覆成形数值仿真,分析工艺参数对成形温度、应力等的影响规律,是实现工艺参数优化的有效手段。

图15 6 种不同粉末密度对流场的影响[91] Fig.15 Effects of 6 types powder density on stream[91]

5 总结与展望

高能束熔覆技术制备耐磨涂层的研究经过近几十年的发展,积累了大量的试验数据,并且在工业生产中获得了广泛的应用。目前,研究者们对高能束熔覆技术制备耐磨涂层的研究主要聚集在两个方面:一是涂层材料、成分等内在因素方面;二是选择与涂层成分相匹配的熔覆技术及工艺参数等外在因素方面。高能束熔覆技术制备耐磨涂层仍待解决的问题及发展方向为:

1)Ni 基或Co 基自熔性合金材料的耐磨、耐蚀性能好,但成本较高;Fe 基自熔性合金材料虽然成本低,但自熔性较差,涂层容易氧化或产生裂纹;陶瓷复合材料发展非常迅速,强化相在熔覆层组织中弥散分布,具有极高的硬度和耐磨性,但仍存在裂纹敏感性、与基体结合强度低等问题;而日益广泛的梯度功能材料的研究可有效解决耐磨涂层的开裂和剥落,成为未来发展的方向之一。

2)传统高能束熔覆在进行大面积熔覆作业时效能低,粉末利用率低,成本高,且表面精度低,还存在很多弊端。超高速熔覆技术的兴起,为熔覆技术在相关领域的进一步应用带来了希望。超高速熔覆技术通过调控光束、粉末和基材的相对位置,可优化涂层的熔凝方式,从而提升高能束熔覆过程中能量的利用率。对比传统熔覆技术等,超高速熔覆具有效率、结合强度更高,组织更均匀致密,热影响区更小等优势,在今后的耐磨涂层制备中的应用将会更加广泛。

3)高能束熔覆技术由于热源能量较高,制备的涂层会存在裂纹敏感性等成形质量问题,建立合理的数值模拟,对试验和理论分析都有良好的指导作用,有助于实现对耐磨涂层特性的精确控制,值得进一步深入研究。