仿生织构图案的设计、加工及应用的研究进展

2021-03-19吕延军方重阳邢志国郭伟玲黄艳斐王海斗

吕延军,方重阳,,邢志国,郭伟玲,黄艳斐,王海斗

(1.西安理工大学 机械与精密仪器工程学院,西安 710048;2.陆军装甲兵学院,北京 100072)

人们从自然界中获得了许多借鉴,根据蝙蝠超声定位的原理发明了雷达,研究萤火虫发明了冷光灯,模仿苍蝇的楫翅制成了“振动陀螺仪”,根据长颈鹿的皮肤研制了飞行“抗荷服”等,并且此类研究形成了一门新的学科—仿生学。仿生学的发展为科学进步与技术创新提供了新原理、新思路和新理论[1]。仿生学也应用到了表面织构上,如鲨鱼表面的微观结构能够改善流动区的分布,进而大大提高鲨鱼在水中的游动速度;荷叶表面的微观结构使荷叶表面呈现出超疏水状态,水滴在荷叶表面滑动,带走了表面灰尘等杂质,对表面产生了清洁的效果。基于这些生物体表面微结构的减摩、减阻以及疏水亲水等功能,成功应用于潜艇表面和飞机表面。在隐身领域,模仿生物的表面,如蝴蝶翅膀多鳞片结构,加上鳞片上的微小凹槽,可以对光线发生不同的折射,能使蝴蝶很好地融入周围环境中,将这些鳞片凹槽结构应用于军用装备领域起到隐身效果。随着高精尖、高性能装备的出现,对仪器、零件和材料的要求越来越高,如在航空航天领域不仅要求使用高性能的合金材料,而且对零部件的服役性能也提出了更高的要求。目前,已有实例将表面织构图案加工于航空关节轴承上,极大地提高了轴承的表面质量和表面硬度[2-3],进而大幅提高了航空航天零部件的服役寿命。

生物体表面形态结构复杂,织构图案提取难度大,作用机制还没有形成统一的研究体系,大量研究主要是对仿生表面形态进行简化,制作成规则的织构图案进行测试分析,不同的研究人员只是对某部分或某类仿生织构进行研究,如何有效利用仿生技术成为一大难题。目前,仿生织构图案的功能性设计、多尺度复合加工和最终服役性能的关联机制还没有被系统地探讨,本文主要针对仿生织构图案的设计和加工的研究现状进行系统论述,并探讨了其对零件服役性能的影响。

1 仿生织构图案的设计

在数亿年的进化中,生物为了适应环境,形成了独特的几何形貌和体表特征。这些复杂的构形具备一定的减摩耐磨、减阻疏水以及增加/降低粘附性的功能等,并在工程领域得到广泛应用,不仅能够提升零件表面的多种服役性能,而且可拓展赋予零件表面新的功能。因此,系统地论述基于生物表面的微观结构设计仿生图案变得尤为重要。仿生织构图案的设计根据表面功能不同大致分为耐磨表面、减阻表面、疏水表面、粘(脱)附性表面。在图案尺寸上,耐磨仿生织构图案尺寸相对较大,多在20 µm 以上,稳定的结构可以承受较大的外力;减阻疏水表面具有细微的突起状结构,能有效地通过微结构改变表面力学性能;粘附性表面得益于生物体微结构的形状尺寸,毛状微结构拥有良好的吸附性。

1.1 耐磨仿生织构图案的设计

在表面减摩耐磨领域,研究者们发现,生物表面与外界接触时必定会发生磨损,其体表进化出许多能够有效降低摩擦的功能与结构,像贝壳的瓣、沙漠蜥蜴和穿山甲的鳞片能起到良好的减摩耐磨作用。

在沙漠中生存的蜥蜴要面对恶劣的环境,尤其是沙石对其体表的磨损,因此,沙漠蜥蜴都进化出坚硬的体表。基于此,高峰[4]以新疆岩蜥和变色沙蜥为研究对象,对试验用新疆岩蜥和变色沙蜥的腹部及背部皮肤进行了分析,发现新疆岩蜥鳞片大而厚且以五边和六边为主,部分鳞片呈现突起棱纹状态的多边形,且呈覆瓦状和紧密结合状生长于表面皮肤,这种结构具有承载能力强、韧性好的特点,能减小沙砾对皮肤的冲蚀,而变色沙蜥鳞片为覆瓦状排列的凸起圆或长圆的盾形,在鳞片状微饰结构上存在亚微米的凹坑,这种结构能使沙砾在鳞片表面光滑滚动,从而增强了鳞片的耐受冲蚀磨损能力。基于以上分析,设计了抗磨损织构阵列,在不同试样上加工了精细表面凹坑形结构,采用压缩空气携带磨料颗粒对试件表面进行冲蚀,试验结果表明,具有织构表面的试样磨损量小于原始表面的试样,仿生表面织构可以大幅提升零件表面的耐磨性能。同样,贝壳类生物为抵抗沙石的冲击磨损,瓣上具有呈放射状分布的棱纹结构[5]。张金波等[6]仿照栉孔扇贝瓣表面的棱纹形结构,设计出宽5 mm、高1.3 mm 的肋条,将其按一定间距平行加工于试样表面,经过磨损实验测试,分析出拥有肋条型的65Mn 和T10 试样的磨损量比平板型试样分别减小了17%~30%和13%~24%。穿山甲也拥有鳞片结构,可以适应严峻的生存环境,在挖掘洞穴的过程中鳞片直接与沙石土壤接触,经过长期进化,鳞片上形成了纵向纹理,具有良好的耐磨性能。杜宏益等[7]仿照穿山甲鳞片的纹理结构,在道具上设计了矩形微结构,其截面宽20 μm、深20 μm、平均相距40 μm,并建立刀具切削模型,仿真分析发现这种微结构最有利于降低切削力和刀具温度,起到了良好的耐磨效果。现有的耐磨仿生织构大多从具有坚硬外壳的动物体上得到,壳类生物体表图案尺寸较大,微观组织容易观察,为耐磨仿生织构图案的设计带来了很好的借鉴。

1.2 减阻疏水仿生织构图案的设计

在表面减阻疏水领域,像猪笼草滑移区和鲨鱼的表皮微结构具有减阻功能,荷叶表面的微结构具有超疏水性[8-9]。

猪笼草因可以捕捉昆虫而受到科学家广泛关注,研究发现猪笼草叶笼滑移区域表面夹杂分布着规律的变形气孔,和下方的保卫细胞形成带凸面的新月形轮廓表面,周围覆盖着刻度形状的蜡质晶体网格,使得滑移区具有良好的减阻性能,猪笼草滑移区的微结构如图1 所示。周强等[10]以阿拉塔种属猪笼草为研究对象,截取猪笼草叶笼口缘部位,经过测量得出,蜡质片状晶体长度为(1.04±0.30) μm,厚度为(0.10±0.02) μm,高度为(1.00±0.70) μm,针对猪笼草滑移区的表面显微组织特点及尺寸,构建了间距范围为(1.10±0.30) μm的片状晶体,运用计算机图形技术和OpenGL 的图形建模技术真实地实现仿生猪笼草滑移区表面织构设计。结果表明,这种结构具有良好的滑移特性,有部分研究者将这一功能应用于农业中,设计害虫捕捉机 械,以减少农药的使用。仿生织构设计对农业发展具有重要意义。

图1 猪笼草滑移区微结构 Fig.1 Microstructure of pitchers’ sliding region

鲨鱼一直作为研究的对象之一,是因为鲨鱼皮表面微结构具有良好的减阻作用。对鲨鱼的表皮结构进行观测,鲨鱼表皮盾鳞呈现明显的肋骨结构,鳞片略微向上翘起,鳞片宽度为 264.1 μm,鳞片长度为253.9 μm,鳞片厚度为17.7 μm,肋骨宽度为10.4 μm,肋骨间距为108.0 μm,凹槽顶宽为31.4 μm,凹槽底宽为17.7 μm,凹槽深度为40.5 μm,这种结构会改变鲨鱼游动时皮肤附近的水流,产生无数微小漩涡,减小摩擦阻力[11]。BECHERT 等[12]仿照鲨鱼表皮微沟槽结构,设计了间距为0.5 mm 的交错肋骨构架,并加工于风洞实验板上,通过试验测量得到这种V 型沟槽的最大减阻率为8.2%。不仅减阻表面被大量运用,超疏水表面也被应用于许多高科技领域中。

在自然界中典型的超疏水表面就是荷叶表面,研究发现在荷叶上,有许多乳头状凸起,凸起部分的高度为5~10 μm,突起之间的间隙为10~15 μm,复合或分层表面结构是由凸细胞和一个小得多的叠加层疏水三维蜡小管组成[13],如图2 所示。尉霞等[14]仿照荷叶微米结构的乳突结构进行织物仿制,用超细海岛型纤维制作5~9 μm 的乳突直径,采用在绉组织和织物中加入高收缩涤纶丝的方法来仿乳突的高度,经过SFZ-H 型沾水试验仪测试分析得出,荷叶的乳突状结构具有超疏水性。Sinong Xiao[15]提出了一种新的简便方法加工疏水表面,即液相激光烧蚀法,以获得一个鲁棒的疏水表面,将硬质合金试样浸入氟硅烷溶液中,激光烧蚀,同时控制试样表面与液位之间的距离,利用该技术,可获得具有良好疏水性的表面。实验发现,用新方法制备的疏水表面比激光织构和氟化处理得到的疏水表面更耐磨。

减阻和疏水仿生织构图案的设计注重图案的几何形状,由猪笼草借鉴的减阻织构是月牙状,由鲨鱼皮借鉴的是盾鳞状结构,由荷叶表面借鉴的是乳突状结构,这些结构具有明显特征,为织构图案设计带来方便。

图2 荷叶表面乳突微结构 Fig.2 The papillary microstructure on the surface of lotus leaf

1.3 粘(脱)附性仿生织构图案的设计

在增加/降低粘附性领域,像壁虎脚掌的微结构可以增强粘附性,而土穴动物(蝼蛄、蚂蚁和蜣螂)的体表微结构可以降低粘附性。

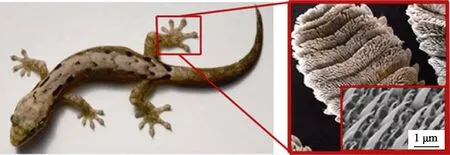

壁虎也是研究者们热烈讨论的对象之一。壁虎可以轻松地在光滑的天花板上行走,因此,人们就广泛地研究壁虎的脚掌,推测其具有很精细的脚掌结构[16]。壁虎脚掌刚毛微结构如图3 所示。Ruibal 等[17]用电子显微镜观测到壁虎脚掌是由许多细小的刚毛组成,刚毛上又拥有数百根绒毛,每根绒毛的半径大约为0.2~ 0.4 μm。Irschick[18]发现东京壁虎脚掌每平方毫米约有5000 根刚毛。Giem 等[19]用AFM 刻蚀法在5 pm 厚的聚酰亚胺薄膜上仿照壁虎脚掌刚毛,制作了长为2 μm、直径为500 nm、间距为1.6 μm 的聚酰亚胺纤维阵列,证明了壁虎脚掌刚毛结构具有极强的吸附能力。

图3 壁虎脚掌刚毛微结构 Fig.3 Setae microstructure of gecko foot

对土穴动物(蝼蛄、蚂蚁和蜣螂)体表的微观形态进行观察并扫描,发现蚂蚁鳞片呈现凹陷状,蝼蛄和蜣螂体表有许多纤毛[20]。程红等[21]模仿蜣螂头部的非光滑体表特征,制造了非光滑表面的推土板,经过实验对比发现,仿生推土板比普通推土板减粘29.3%。根据土壤动物非光滑表面减粘脱附特征,利用数值优化原理,对非光滑表面进行了CAD 几何造型设计,考虑几何形状类比中圆形最有利于减小粘附性,设计了圆柱形、半圆柱形、链形和布形等多种非光滑表面结构,并用原理性实验表明了仿生非光滑表面具有良好的降低粘附性的作用[22]。无论是壁虎脚掌的刚毛,还是土穴动物体表的纤毛,都是极微细的结构,可以改变表面力学性能,增强或减小粘附性。通过研究这些结构设计织构图案,很难复刻原生物体 的全部特征,比如无法达到极微细尺寸,在设计过程中需要考虑现有加工手段所能加工出的精度,因此需要适当放大结构尺寸。

不同研究者对不同生物体体表微结构尺寸进行了提取,针对不同研究对象设计了多种功能性织构图案结构,并取得了良好的工程实际应用效果。对生物体表面微结构的精准提取,能够极大程度地继承生物适应环境的优良特性,因此研究者们通过先进的显微技术观测生物体表面,准确地提取形貌的几何尺寸,并精确地加工在零件表面,实现零件表面服役性能的提升。仿生织构图案设计很难保留原生物体的结构特征,因此失去了一部分性能,不能单纯地简化结构,应该结合生物耦合原理,结合多种特征,在现有工艺可以达到的基础上进行设计。

2 仿生织构图案的加工

随着仿生织构在航空航天、水下航行器、轴承、刀具、液压缸等零件上的广泛研究,研究者们设计了许多织构图案,如何将这些图案有效地加工于目标件表面成为了研究的关键。国内外学者通过各种实验研究,得出了许多表面微结构加工技术,不同功能的表面有不同的加工方法,像耐磨表面和减阻表面的制备多应用激光加工,超疏水表面和粘附性表面的制备多应用化学刻蚀,每种加工方法的参数控制影响着加工表面的形貌特征,合理选择工艺可以提升仿生表面的质量。

2.1 仿生减摩耐磨表面的加工

图4 不同的织构化表面[23-25] Fig.4 Different textured surface[23-25]: a) dot, b) strip, c) mesh

对减摩耐磨生物体表特征进行研究发现,像甲鱼壳、贝壳、沙漠蜥蜴、蜣螂等生物表面,拥有颗粒状、条纹状、网状微结构,经简化后可以简便加工出这些表面图案[23-25],如图4 所示。通过“生物原样-PDMS模板-目标涂层”的制备过程,制作甲鱼壳仿生织构形貌,先将PDMS 混合液倒在甲鱼壳上,固化后剥 离,再将SKCA 与HDI 三聚体二甲苯的混合液倒在PDMS 模板上得到仿甲鱼壳织构化涂层,观察仿生织构表面发现,其正形貌有类似于甲鱼壳的颗粒状突起,负形貌表面的颗粒状形貌转化为纳米凹坑[26],这种模板复制加工方法,能很大程度上节省仿生图案的设计过程,尽可能地复刻了生物表面的微结构形状,但这种表面加工技术只适用于零件的模具铸造,提前在模具上设计好微结构,不利于后续表面处理,在工程应用上局限较大。

激光熔覆技术用来制作耐磨表面比较常见,采用预置合金粉末的方法,在灰铸铁基体表面上进行激光熔覆制备贝类表面仿生条纹,首先对灰铸铁试样表面用0.7 mm 直径的激光束,加工出1 mm×0.4 mm 的矩形条纹阵列,间距为4 mm,然后用400 目和800 目的砂纸打磨除去表面的留痕,并用丙酮溶液清洗试样,制备的仿生表面没有孔洞和裂纹等缺陷,熔覆部位形成了致密的树枝晶组织结构,制成的表面耐磨性能提升了1.4 倍[27]。Yiqiang Wang 等[28]通过对沙漠中蛇类、蜥蜴、骆驼脚掌等动物角质层形态进行研究,发现点状、条状和网状表面微结构具有良好的耐磨性能,采用300 W Nd:YAG 激光器加工仿生织构图案,将WC 粉末预涂覆在基体上,形成厚度为0.3 mm 的预层,沿着X 轴和Y 轴的运动用于处理仿生单元,分别加工出1~5 mm 的点状、条状、网状阵列。实验发现,点状处理试样的质量损失随间距的增大而增大;在经过条纹处理的样品中,质量损失随间距的增大略有变化,在单位空间为4 mm 时达到最小;在经过网格处理的样品中,随着单位空间的增大,质量损失开始减小,但在单位空间为3 mm 时达到最小值,而后开始增大。Chao Meng 等[29]仿照蜣螂头部微结构,利用激光熔覆(LC)技术,用电火花机将退火后的H13热加工工具钢切割成40 mm×20 mm×6 mm 的试样,并在试样一侧钻一个直径为3 mm 的圆孔,使其能够固定在热疲劳试验机的板上,为避免试样因加工痕迹而过早产生裂纹,对其进行研磨抛光,然后用激光加工出尺寸为1.5 mm×0.55 mm(宽度×深度)的阵列,将掺有硅酸钠的粉体填入槽内,在烘箱中烘干。为避免激光加工过程中粉末在凹槽内飞溅,预涂膜厚度比试样表面厚1 mm。采用固态Nd-YAG 激光器在试件表面制作平行条状仿生非光滑单元,采用氩气作为屏蔽气体,流量恒定为5 L/min。通过控制工作台的位移,使平行条纹单元与试件表面的距离保持在4 mm,加工出的非光滑单元表面形貌良好,不存在气孔或裂纹。上述三种耐磨表面加工过程均采用激光熔覆加工技术,加工过程简单,织构图案易于成形,适用于简单的织构图案。但在激光熔覆过程中,对激光扫描速度的要求很高,激光扫描速度要选择适中,速度过快会导致合金粉末完全熔化而很难形成熔覆层,而如果速度过慢就会导致合金粉末过烧而分解。

2.2 仿生疏水性表面的加工

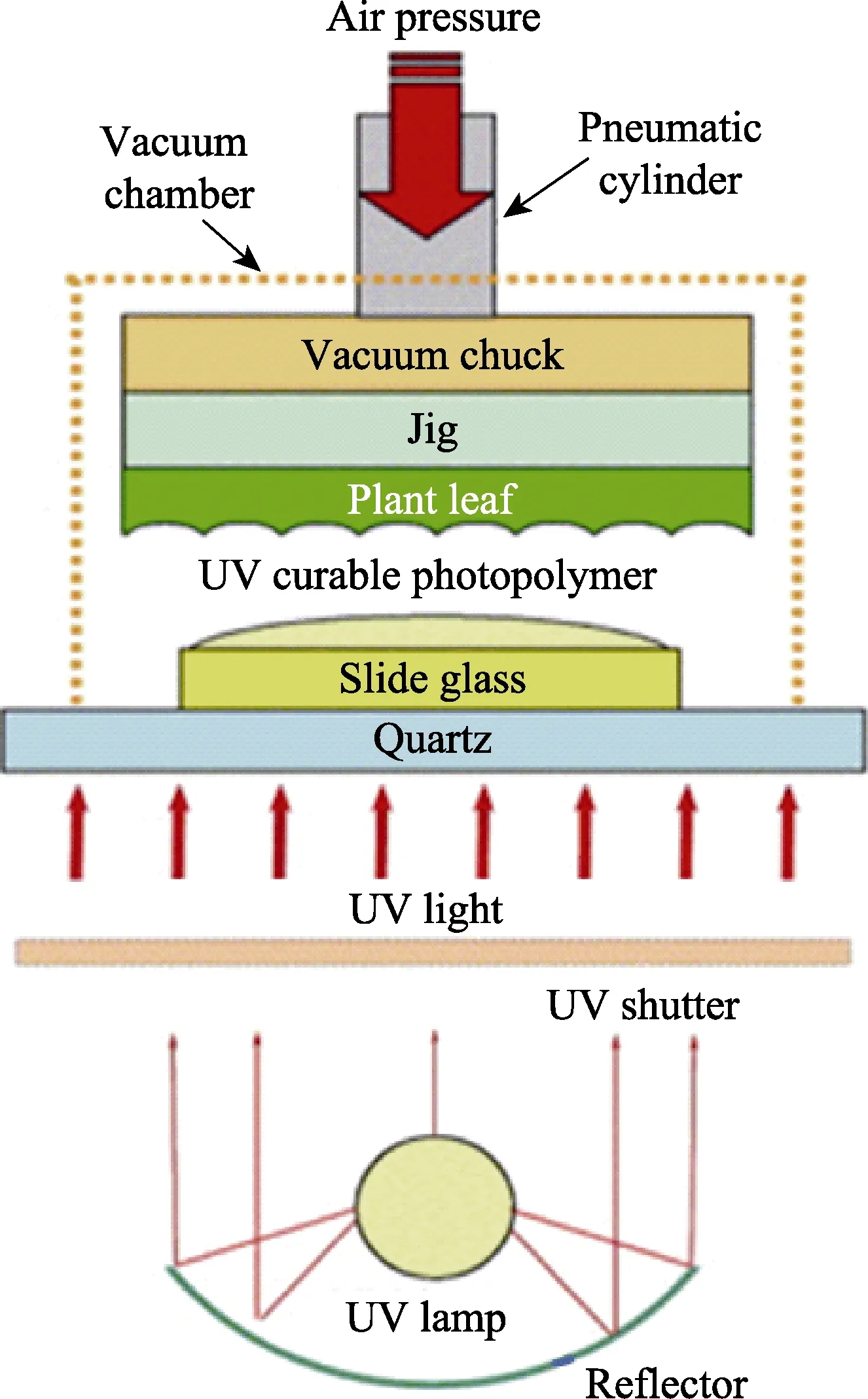

疏水性表面具有特殊的微纳米结构,由微米级粗糙形态构成一级结构,其上分布着形态、大小不一的单元体,构成表面的二级微观结构,这种复合微观形貌为表面疏水性提供了结构基础,因此,要加工出仿生疏水性表面,需要运用精细加工方法,化学刻蚀法和压印复制法最为突出。采用紫外纳米压印光刻(UV-NIL)技术制备超疏水薄膜,先是设计了一个由气压系统、真空吸盘、夹具、石英板、紫外光固化光敏聚合物、紫外光束反射器组成的UV-NIL 实验设备,如图5 所示。通过控制器设置好程序,将具有疏水特性的植物叶片用夹具固定,将可固化的光聚合物涂在玻片上,抽去空气以给气缸施加压力,将光聚合物暴露在紫外线中以复制叶片表面形貌,最后将复制膜从夹具中分离出来,便制备好了仿生疏水薄膜。这种方法能够将植物叶子表面的孔洞和粗糙结构很好地复制出来,却很难复制纳米结构。经分析发现,由于UV-NIL 过程中施加的压力将叶片表面纳米结构塌陷或断裂,从而导致纳米结构的复制较差,但并不影响加工出的薄膜具有良好的疏水性能[30]。

图5 UV-NIL 设备示意图[30] Fig.5 UV-NIL device schematic diagram[30]

化学刻蚀法也是常见的制备疏水性表面的方法。Tan 等[31]采用显微蚀刻技术在黄铜表面构建了超疏水表面形貌,将厚度为0.5 mm 的黄铜板材切割成100 mm×60 mm 的试样,为了去除表面的有机污染物,首先用砂纸打磨铜板(砂纸的粒度从400 目到1200 目),然后用丙酮、乙醇和去离子水超声清洗6 min。样品在10%H2SO4溶液中浸泡30 s 去除氧化层,用去离子水和乙醇清洗并风干。制备了一种质量比为6∶1 的NaCl 和Na2SO4混合铜微蚀刻液对铜板进一步刻蚀,清洗后的黄铜试样在室温浸液中浸泡10 s,在110 ℃恒温干燥箱中加热,进行微蚀刻工艺,逐渐形成蒲公英状结构,随后通过修饰得到超疏水表面。采用这种简单快速的微蚀刻技术,制备的超疏水表面的润湿性和形貌受温度、pH 值、浸液浓度和蚀刻时间等因素的影响,微蚀刻时间对表面疏水性的影响较大。通过弯曲试验和磨损试验发现,制备的表面保持了良好的拒水性和良好的机械性能,该方法是在黄铜基板上构建超疏水表面的有效方法,可进一步扩展到各种工业应用上。

2.3 仿生减阻表面的加工

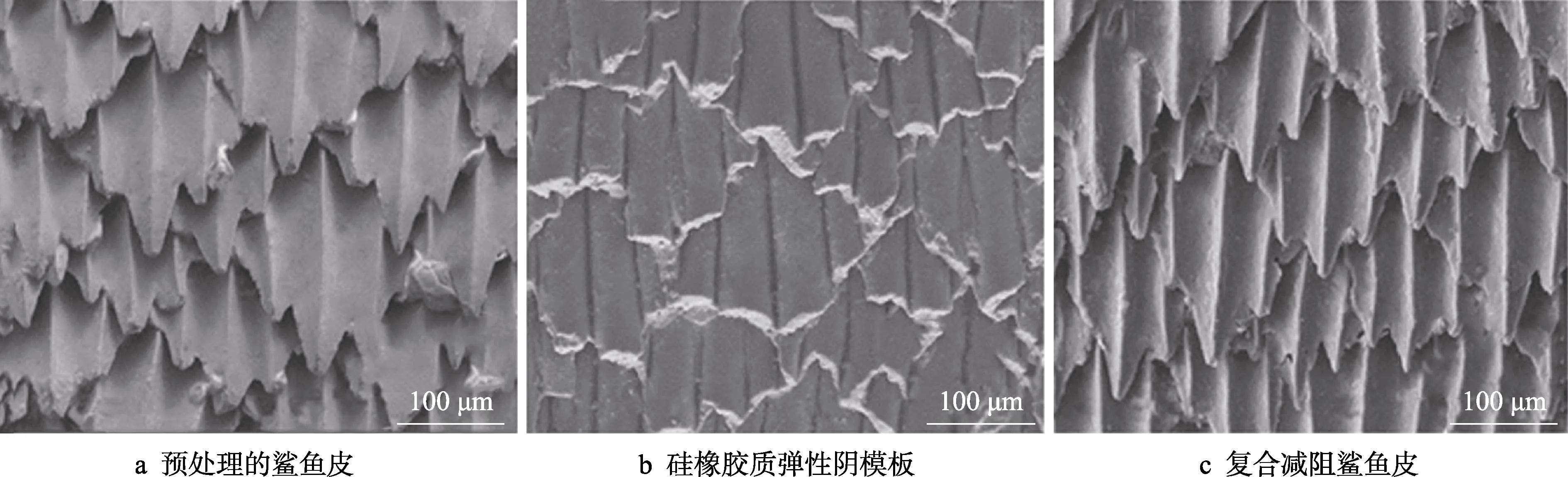

从鲨鱼皮、猪笼草等生物体表借鉴了减阻表面特征,鲨鱼皮表面的沟槽结构,猪笼草表面的月牙结构,都拥有良好的减阻特性,运用复制成形技术和激光加工技术能够行之有效地加工出这些仿生结构[32-33]。采用合成生物复制成形工艺制作出高精度复合减阻鲨 鱼皮,工艺如图6 所示,以预处理的鲨鱼皮为微复制模板,预处理前需将鲨鱼皮边缘固定于底板上,以防止鲨鱼皮皱缩、翘曲,利用软刻工艺中的软模成型技术,将硅橡胶浇注到鲨鱼皮上,排出空气制备硅橡胶质弹性阴模板。以水性环氧树脂与聚丙烯酰胺的接枝共聚物为基材,对弹性阴模板进行复型翻模,真空脱气后置于干燥箱中固化,制出一种兼具纳米长链减阻界面与逼真微米沟槽形貌的复合减阻鲨鱼皮,三维扫描如图7 所示。复制的鲨鱼皮鳞片的几何形状和尺寸精度较高,减阻性能测试结果表明,复合减阻鲨鱼皮具有优异的复合减阻效应,在测试速度范围内,最高减阻率达到24.6%。这种加工方法精确复制了生物表面微结构,过程简单,易于制作,适宜制作仿鲨鱼皮模型并用于实验研究,但其复制面积小、对加工材料局限大不适用于工程应用[34]。

图7 鲨鱼皮原型及其对应复合减阻鲨鱼皮微形貌扫描[34] Fig.7 Scanning of shark skin prototype and corresponding composite drag reduction shark skin microtopography[34]: a) pre-treated shark skin, b) silicone rubber elastic Yin template, c) composite drag reduction shark skin

对猪笼草叶笼滑移区进行观测,发现滑移区域表面夹杂分布着规律的变形气孔。有研究者通过扫描电镜和三维白光形貌干涉仪获取三维结构参数,在45钢基板上加工减阻表面,先是用数控机床在基板上加 工出滑移区月骨体的三棱柱状二重斜坡结构,并用激光微纳加工技术在制备出二重斜坡结构的基板表面上加工微米级盲孔结构,在高压静电作用下,将具有良好润滑性的鳞片状石墨吸附至基层的盲孔中,从而制得昆虫捕集滑板。经实验测试加工出的昆虫捕集滑板具有良好的滑移特性,能达到较好的仿生效果[35]。这种加工方法主要是依靠激光微纳加工技术和高压静电吸附技术来实现功能表面的加工,能够很好地控制加工参数,为达到表面功能要求,需要借助具有良好润滑性能的鳞片状石墨润滑,这种加工方法为工程应用提供了思路。

2.4 仿生粘(脱)附性表面的加工

粘附性表面和脱附性表面都具有精细的微结构,壁虎脚掌的刚毛直径为0.2~0.4 μm,其具有良好的吸附性,加工这类仿生表面多用到化学沉积法[36]。垂直定向排列碳纳米管阵列(VACNT)具有与壁虎脚掌粘附刚毛体系极为相近的粘附性和柔韧性,制作过程是在管式炉内加热碳源气体,使其裂解为碳原子,再由催化剂催化生长成VACNT。首先在单晶硅片上沉积金属催化剂薄膜作为生长基底,然后将其置于管式炉中,在一定的气氛环境下,加热管式炉,使反应温度达到并保持在700~1250 ℃,使碳源气体裂解,同时催化剂在还原性气体 H2的作用下形成熔融态颗粒,碳原子随气流传递到催化剂颗粒表面,而后经过溶解-析出过程形成VACNT。对微观形貌进行观测发现,主体碳纳米管垂直定向排列,顶层碳纳米管杂乱分布的层级结构,提高了粘附强度。为进一步提高粘附表面的性能,制备了图案化VACNT。首先运用光刻技术对生长基底预处理,在其表面加工出图案化光刻胶涂层,然后进行催化剂沉积,最后经过化学气相沉积进行VACNT 生长[37]。这种加工方法可以实现不同宏观结构的VACNT 制备,为VACNT 仿生粘附材料的工程应用奠定了实验基础。当材料尺寸增大时,需要进一步改进加工工艺,但无法保障加工出的材料结构的稳定性。

植物叶表面拥有复杂的二级微纳结构,很难通过刻蚀的方法加工,因此,用转写复制的方法可以得到仿生脱附表面。通过研究发现,玉米皮表面拥有相间分布的条状结构,具有良好的脱附性,采用二次转写技术实现了植物叶表面的仿生制备。将玉米皮在30 ℃下烘干铺平,在试样上均匀浇注3 mm 厚的PDMS 并固化,冷却后剥离,作为转写反结构,放置于70 ℃烘箱中2 h,利用氟硅烷进行底表面能修饰,以降低模板表面粘附性,再将混合均匀除去气泡的PDMS浇注于反结构膜上,烘干固化得到仿生植物叶片。实验表明,经过二次转写方法,能够成功复制植物表面微观形貌,并获得脱附表面[38]。该方法只停留在浇注工艺上,会对试样表面微结构造成一定程度的损坏,并且复制得到的仿植物叶片在使用寿命和使用条件上有待研究。

仿生织构图案的加工技术逐渐走向成熟,随着表面加工技术的进步、制造工艺的完善,表面织构的性能得到极大提升。目前激光刻蚀在织构图案加工领域的应用最为广泛,它可以加工出不同尺度的微结构,易于参数控制,但是激光刻蚀温度较高,会改变材料表面残余应力和金相组织,造成不可控的缺陷。化学刻蚀法和模板复制法更多地运用于微纳仿生织构的加工,加工过程相对复杂,很难控制织构图案的几何形状。不难看出,多种表面加工技术配合使用已经成为织构图案加工的发展趋势,不同尺度的加工技术相配合,可以加工出更加精细的表面织构,能促进织构图案在工程上的应用。

3 表面织构对零件服役性能的影响

先进制造技术的发展,推动了表面技术的进步,零件表面的织构化是表面技术的重要组成部分,是近几十年研究的热门。表面织构在减摩耐磨、疏水减阻、粘附脱附领域已经展现出良好的应用前景。从20 世纪开始,就利用珩磨工艺在缸套表面加工出交叉网格,以储存润滑油并承受法向载荷,极大地避免了缸套的磨损故障,提升了发动机的服役寿命。表面织构技术已在机械密封、缸套-活塞环、刀具、滑动轴承及重载齿轮等场合得到了广泛应用[39-41],从生物表面借鉴而来的仿生织构图案,其对零件的影响机理与生物体作用机制类似,为工程应用奠定了基础。

刀具在切削过程中会面临磨损失效的问题,织构技术的发展为提升刀具服役性能提供了新思路,为改善刀具在工作中刀屑接触界面的摩擦润滑状态,在刀具表面(前刀面或后刀面)的特定位置上加工出具有一定尺寸、形状的微纳结构阵列,起到了良好的效果。对蜣螂和大头鲨表皮结构的分析,仿照它们的功能和几何特征,采用激光表面纹理技术,在陶瓷刀具表面形成仿生显微结构,利用制备的Al2O3/TiC 微纳米复合陶瓷材料制作的刀具进行了间歇车削实验并测量,结果显示,仿生表面刀具拥有良好的切削特性,耐磨性能得到极大提升,相对较小或较大的倾角和相对较大的间距能获得更好的力学特性[42]。Obikawa[43]采用溅射法、光刻法和湿法蚀刻法在硬质合金刀具表面制备了4 种微表面组织,并在微表面涂覆了类金刚石(DLC)或锡,在此基础上,采用无微组织和有微组织涂层刀具对铝合金进行了正交切削试验,从实测的切削力中得到法向力、摩擦力和摩擦因数。分析显示,在4 种尺寸的微组织中,并联型对改善前刀面的润滑效果最好,摩擦力减小了约10%,摩擦因数减小了约7%。研究还发现,随着织构尺寸的减小和加深,微织构可以更有效地改善润滑条件。也有研究者制备了微纳米级表面织构的硬质合金(WC-Co)刀具,采用铝合金车削试验,对不同车削方向的直线槽型组织、干性、最小润滑量进行评价,如图8a 所示,与常规刀具相比,具有织构图案的刀具所需切削力较低,推力和进给力比主切削力减少得更多。微纹理几乎被工作材料填充,而纳米纹理则没有,这背后的原因是微纹理的大小和波纹度比纳米结构的纹理更宽,当纹理方向垂直时,切削力减小,而当纹理方向平行时,切削力与无纹理刀具相似,甚至略大于无纹理刀具,如图8b 所示,因此,微纹理的方向是影响刀具切削力的重要因素[44-45]。由于深孔钻削、铣削和攻丝时,刀具表面的润滑性较低,铝屑可能会强烈地附着在刀具的切削刃上,导致刀具断裂。为解决这一问题,Enomoto[46]提出了一种利用飞秒激光技术加工纳米/微纹理表面的刀具,对铝合金进行一系列表面铣削实验发现,纹理在刀屑界面上具有抗粘附作用,减少了铝的粘附量。在100~150 nm 深度、700 nm 间距的刀具前刀面上形成纳米凹槽,切割1800 m 材料后对刀具前刀面进行分析,发现平行于主切削刃的凹槽降低了刀具的附着性。织构化刀具在切削性能上优于常规刀具和抛光刀具,采用纹理织构后,可以更有效地提 高润滑性能,减少摩擦,垂直于刀屑流动方向的沟槽纹理比平行于刀屑流动方向的沟槽纹理更有益。

图8 刀具种类与所需切削力的关系[44] Fig.8 Relationship between the type of tool and the required cutting force[44]: a) comparison of the cutting force required by smooth and textured tools, and b) comparison of the cutting force required by micro-texturing tools in different texture directions

缸套-活塞环在工作过程中需要承受高温高压和横向的振动,极易产生磨损,其磨损程度决定了摩擦副的使用寿命和可靠性,表面织构技术具有储存润滑油、增加润滑膜承载能力、改善润滑效果、储存磨屑等优点,对改善缸套-活塞环的摩擦性能有十分重要的意义。将激光表面织构技术应用于发动机缸套表面,对表面激光织构化后,气缸的润滑和摩擦性能得到了改善,冲程中部的最小油比提高了29%,摩擦峰值降低了30%左右。通过比较发现,缸表面纹理后发动机汽缸油耗下降,在低速工况下效果明显改善,最大油耗降低9.8 g/(kW·h),证实了表面织构技术有效减少了发动机摩擦损失[47]。Hua 等[48]研究了分辨分区激光表面微变形(LST)对发动机综合性能的影响,根据气缸的磨损特性和润滑性能,将气缸内径划分为5 个不同的截面,设计了气缸表面LST 隔板的3 种方案,以满足气缸内表面不同区域的磨损特性和润滑要求。装有不同缸套的发动机12 h 燃油油耗如图9 所示,可以看出,与标准缸套相比,LST-1 和LST-3 织构化缸套发动机的燃油油耗分别降低了 45.5%和37.9%,气缸表面的织构化处理显著降低了发动机的油耗,这是由于LST-1 和LST-3 两种织构的缸套整体织构密度较小,表面储油量低于标准缸套;而采用LST-2 织构化缸套的发动机油耗增加了83.3%,对于LST-2 织构,在中行程和BDC 油量普遍丰富的情况下,织构缸筒内径面积相对较大,增加了BDC 区域微窝的储油量,从而导致油耗率增加。G. Ryk[49]在往复试验台上,通过测量活塞环与缸套段之间的摩擦力,研究了局部圆柱表面织构化活塞环的减摩效果。将计算结果与参考的无织构筒形面活塞环进行了比较,结果表明,在试验台转速限制范围内,织构化圆柱面环的减摩效果可达25%左右。采用表面处理的方法,在缸套上设计制作了不同的表面纹理。在专门设计的柴油机试验装置上进行试验,对不同磨损表面织构特征和缸套转速下的磨损表面织构特征、润滑油元 素含量、磨粒特征进行了对比分析,结果表明,摩擦副在不同磨损表面组织特征下的摩擦学和润滑性能存在显著差异。具有规则凹面纹理的缸套活塞环的磨损性能优于凹面和沟槽组合纹理、规则沟槽纹理的缸套活塞环。此外,深径比为0.1 的规则凹面是改善缸套活塞环润滑磨损性能最有效的表面结构[50]。

图9 织构化和标准气缸的发动机油耗比较[48] Fig.9 Comparison of oil consumption between texturized and standard cylinders[48]

滑动轴承因其具有承载能力大、工作平稳、噪声小等优点,在高速、高精度、重载的场合有重要应用,在轴承摩擦副表面加工不同织构图案,能够有效地改善表面的摩擦学性能[51-52]。Xiaobin Lu[53]采用机械加工和化学腐蚀技术制造了波纹轴套轴承,给出了一系列实验结果来检验球表面凹痕对斯特贝克曲线的影响。通过改变载荷、油型、凹痕大小、深度和形状,探讨它们对摩擦特性的影响。结果表明,适当的凹形尺寸可以提高轴承的摩擦性能,特别是对轻质油的摩擦性能,在混合润滑条件下,波纹区的二次润滑效应是提高性能的主要机理,在整个圆周上蚀刻凹坑的衬套比在一半圆周上蚀刻凹坑的衬套具有更好的摩擦性能。LIGA 技术在推力轴承上应用较广,有研究者在轴承样品表面制造了正六边形织构图案阵列,织构平均直径为500 μm,间距为165 μm,高度为3~ 100 μm。在非增压油浴中进行的摩擦测试表明,在全膜条件下拥有微织构的轴承表面的摩擦因数降低了14%~22%,并通过优化织构形状和布局,摩擦因数可进一步降低约60%[54]。Vlădescu 等[55]研究了表面织构化处理对轴承摩擦的影响,制备了三种不同密度的织构化轴承,模拟在发动机中的工作环境,通过测量润滑油膜温度、剪切加热效应,推导出准确的摩擦值,和没有纹理的轴承参考相比,在整个圆周上应用纹理图案的轴承的摩擦减少约18%。随着薄膜厚度的增加,摩擦的减少也随之增加。L. C. Sinano[56]通过设计无织构轴颈和梯形、锯形表面织构轴颈的对照实验,从实验和理论两方面研究了织构对轴承受力性能的影响,织构化轴颈展现出更好的承载性能,具有梯形织构的轴比锯形织构的轴能承受更大的载荷,因此,梯形表面织构的轴具有较好的承载能力。

众多学者探讨了织构图案的影响机理和作用机制,研究表明,表面织构对零件服役性能的影响集中体现于减阻性能和耐磨性能的提升,在干摩擦时织构图案可作为储屑槽,边界润滑时织构图案可作为储油槽,织构图案还能有效降低摩擦副表面的承载压力,延长了零件的使用寿命,极大地提升了零件的服役性能。除上述应用以外,仿生织构还应用于其他领域,例如:有人研究了细胞在超亲水、超疏水微图案表面的行为,构造出高密度的细胞阵列,有效解决了细胞的迁移和交叉感染的问题[57-59]。也有大量研究基于海豚、鲨鱼柔性皮肤快速游动的减阻原理,制备海洋装备防污材料,有效抑制生物的附着和繁殖[60-61],仿生织构的应用领域还有很大的发掘空间,为科技进步做了巨大贡献。

4 结语及展望

从仿生学得到的创新思维,为织构技术的发展注入了活力,在一定程度上解决了工程领域的难题,提高了材料的使用寿命和服役能力。通过研究生物适应环境的特性,对生物表面形貌进行观测分析,适当地简化几何模型,模仿并设计出具有耐磨性、减阻性、疏水性或粘(脱)附性功能的仿生织构图案,促进了仿生表面织构的多样性。随着现代加工技术的成熟,如激光刻蚀、化学刻蚀、模板复制、离子刻蚀等方法分别适用于不同表面的加工,为仿生织构图案的工程应用奠定了基础。仿生织构今后的研究工作可聚焦于以下几点:

1)仿生织构研究虽然已经取得了较大成果,尤其是基础实验研究,对仿生织构图案的影响机理有了深入的探讨,但是如何有效地拓展仿生织构的应用有待进一步研究。

2)生物适应环境的影响因素复杂多样,某些特征是多元耦合的结果,仿生织构也只是从表面的几何形貌入手,极大地简化了生物模型,也因此失去了一部分功效,后续研究可以从多角度入手,将多元耦合应用到仿生织构的研究上。

3)织构图案的加工作为中间环节,推动了织构图案的设计向实际应用转变,单一的加工技术很难保证织构图案加工的精确性,因此,多种加工技术相配合,优化加工工艺能推动仿生织构的工程应用。

4)虽然近些年仿生织构的制备方法层出不穷,但这些方法大多局限于实验室制备,离规模化工业应用还有一段距离,研究出简单可行、成本低的工业化生产方法对织构专用装备研发十分关键。