铜基自润滑涂层的研究进展

2021-03-19陈雨晴余敏曹开陈辉

陈雨晴,余敏,曹开,陈辉

(西南交通大学 材料科学与工程学院 四川省先进焊接及表面工程研究中心,成都 610063)

材料与物体在使用过程中,表面产生接触,发生相对运动并产生摩擦,从而导致磨损。据统计,每年因磨损造成的能源浪费约为全世界生产能源的1/3~1/2,产生的经济损失引起了全球性的关注[1],因此对机械表面的耐磨性能提出了更严格的要求。尤其对于铜及铜合金而言,其强度低,耐磨性差,这严重限制了其应用范围。采用合适的技术手段,在铜基体中掺入润滑剂、增强相,制备的铜基润滑材料可显著提高减摩耐磨性。

润滑剂可减小机械零件接触表面间的摩擦和磨损。传统润滑剂(润滑油、脂)广泛应用于大多数工业和工程领域,但在高温、重载、真空、强腐蚀等严苛环境下,粘性下降且性能衰减,导致材料耐磨性能下降,同时造成环境污染[2]。固体润滑剂具有化学性质稳定,使用温度范围广,利用率高,环境污染小的特点,能够有效解决上述问题[3-4]。添加石墨和二硫化钼(MoS2)等固体润滑剂的金属基复合涂层,在摩擦领域逐渐显示出其独特的优越性。摩擦过程中,自润滑金属基复合涂层表面形成的润滑膜,能够减小剪切应力,降低摩擦系数,具有良好的耐磨性和高负载能力[5]。烧结、热喷涂、激光熔覆等技术常用于制备铜基固体润滑涂层,能保持固体润滑剂与基材之间良好的粘附性,保证接触面之间的有效润滑,降低磨损[6]。

铜基自润滑涂层具有良好的力学、导热、导电、耐腐蚀和润滑减磨等特点,目前广泛应用于电力电子、轨道交通、航空航天等领域[7-9]。但是随着高速铁路、大推重比航天器等高新技术的发展,受电弓滑板、陀螺仪、离合制动器等零件面临着高速、高温、重载等严苛工况环境,因此迫切需要开发新型铜基固 体自润滑材料[10]。掺入高硬度、高强度、优异耐磨性以及化学稳定性的增强相,是提高铜基自润滑涂层强度和耐磨性的有效途径之一[11-12]。深入研究铜基自润滑涂层的摩擦学性能及其润滑机制,对高新科技领域的发展具有重要意义。

1 涂层组分

1.1 基体相

基体相决定了涂层材料的整体性能,具有承担载荷的作用,通常以耐高温、抗氧化、高强度的金属材料为主[13]。铜基自润滑涂层的基体相为铜及其合金,具有良好的塑性变形能力和优异的导电、导热、耐腐蚀性能,广泛应用于化工、机械制造、微电子等领域[14]。铜具有优异的导热性能,可以保证摩擦过程中散热良好,有关统计显示,全球70%的铜粉被用于制造减摩耐磨材料[15]。

1.2 固体润滑剂及特性

固体润滑剂需要具有易剪切、易粘附、时效变化小、适应温度范围宽、无毒无害等性能特点[16]。图1为铜基自润滑材料发生摩擦时,固体润滑剂的作用机理[5]。摩擦开始前,固体润滑颗粒在铜基体中均匀分布;摩擦过程中,在摩擦副挤压应力的作用下,低剪切强度的固体润滑剂被缓慢挤压至材料表面,并逐渐形成润滑膜层,有效降低了材料与摩擦副之间的摩擦系数,具有良好的润滑性。

图1 固体润滑剂作用机理[5] Fig.1 Mechanism of solid lubricant[5]

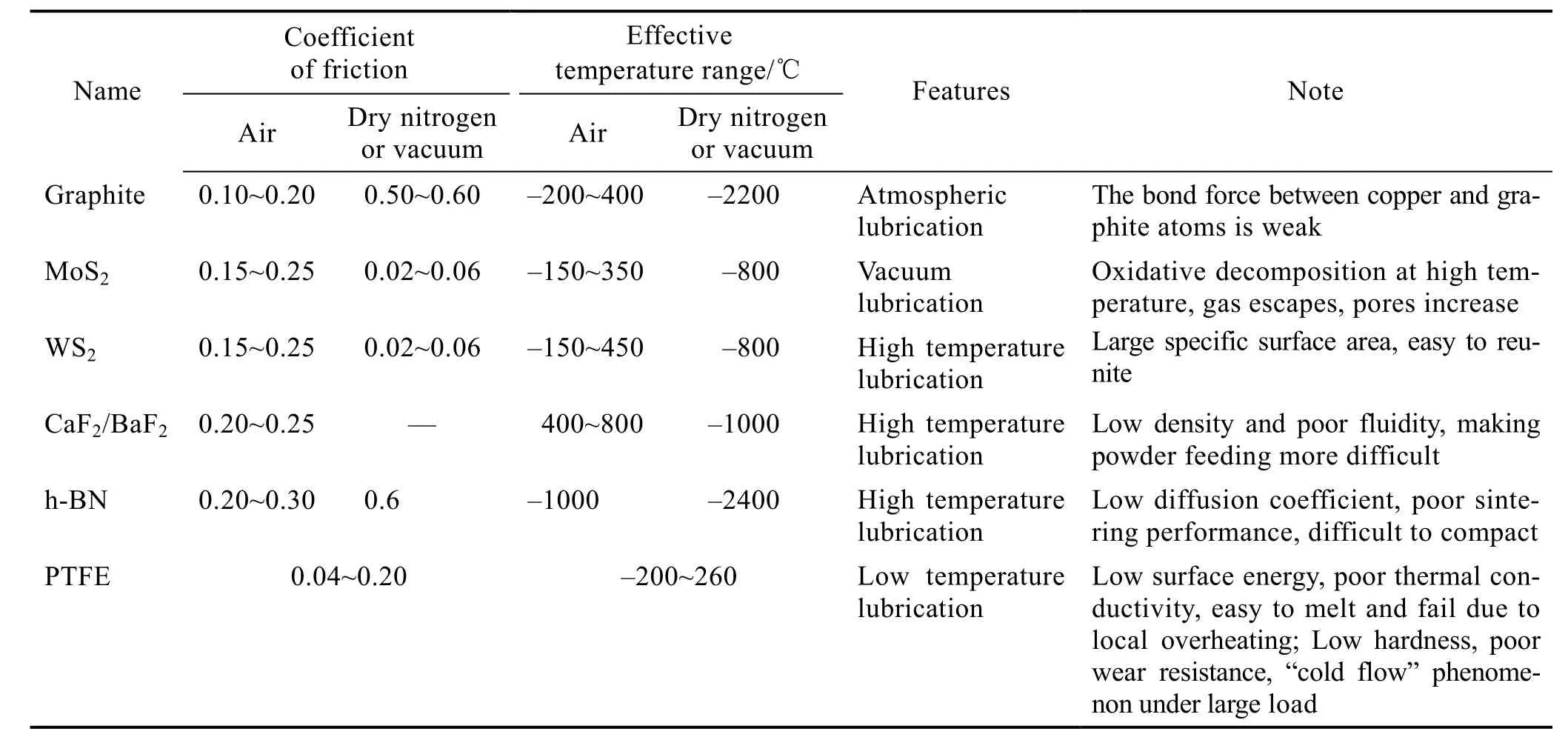

表1 常用固体润滑剂及其特点[18-23] Tab.1 Commonly used solid lubricants and their characteristics[18-23]

常用于Cu 基自润滑涂层的固体润滑剂及其特点如表1 所示。层状结构的石墨、硫化物、六方氮化硼(h-BN)等固体润滑剂存在较弱的层间剪切力和平 面范德华力,这是其拥有较好耐磨性的原因。在400 ℃左右,氟化物发生脆性向塑性的转变,从而获得润滑性,并且随着温度升高,润滑性能逐渐增强[17]。

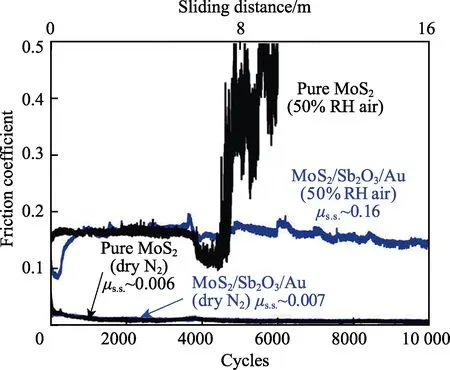

环境在决定材料摩擦学性能方面起着至关重要的作用,在一种环境中摩擦力极低且使用寿命长的材料,在其他环境中可能很快磨损失效。石墨通过吸附环境中的水分或气体(>100 mg/L),钝化悬垂的共价键和基面边缘,达到润滑效果[24]。所以,在潮湿环境中,石墨通常可以提供较低的摩擦系数,但在真空和干燥的环境中,却失去了润滑作用。另外,潮湿环境中,湿度和氧气的存在使MoS2和WS2层状结构显著劣化,导致较高的摩擦系数和极短的磨损寿命[25]。研究表明,单一固体润滑剂难以在多种环境和操作条件下提供足够的润滑。采用两种或多种类型固体润滑剂的组合(如DLC-Au-MoS2、MoS2-Sb2O3-Au、WS2-G),可能改善单一固体润滑剂的润滑效果,扩大使用范围[26-28]。Scharf 等人[27]报道了MoS2-Sb2O3-Au 涂层在干燥氮气和潮湿空气中的典型摩擦行为,发现Sb2O3和Au的加入使MoS2的摩擦学行为具有环境稳定性(图2)。

1.3 增强相及特性

制备性能优良的铜基自润滑复合涂层的关键在于合适的增强相颗粒。增强相需要具备硬度高、强度高、耐高温、耐腐蚀的特点,并与基体相和润滑相界面形成良好结合[13]。铜基复合涂层的增强相主要有陶瓷颗粒、合金元素(Al、Cr)、碳纤维、碳纳米管等,其中陶瓷颗粒最为常用。研究发现,陶瓷颗粒作为复合涂层的承载组分,不仅提高了复合涂层的强度,而且提高了复合涂层的耐磨性[29-30]。表2 列举了部分陶瓷增强相颗粒的相关特性。

图2 MoS2-Sb2O3-Au 涂层和沉积在Si 衬底上的纯MoS2 涂层在干氮和50%RH 空气中的典型摩擦行为[27] Fig.2 Typical friction behavior of MoS2-Sb2O3-Au coating and pure MoS2 coating deposited on Si substrate in dry nitrogen and 50% RH air[27]

表2 常用陶瓷增强相颗粒基本特性[31-32] Tab.2 Basic characteristics of commonly used ceramic reinforced phase particles[31-32]

向质地较软、摩擦易粘附的纯铜基体中引入陶瓷颗粒,由于硬质相的“锤击效应”,材料的硬度、强度得到了显著提高[33]。摩擦过程中,嵌入磨损轨迹的陶瓷颗粒提供了硬化的摩擦层并减少了接触面积,从而降低磨损。涂层中Ultrafine grains(超细晶粒)的形成区域,证明陶瓷颗粒具有高承载能力,可以防止连续滑动产生的塑性变形,提高了耐磨性(图3)[11]。

图3 100 次循环时磨损轨迹的亚表面显微照片[11] Fig.3 Subsurface micrographs of wear track after 100 cycles[11]: a) Cu-MoS2-WC coating; b) Cu-MoS2 coating

2 制备方法

目前,国内外制备铜基自润滑复合涂层的“热”技术有:粉末冶金、激光熔覆、气相沉积、电火花沉积、热喷涂等。冷喷涂作为一种新型的涂层制备技术,逐渐走入人们的视野。

2.1 “热”技术制备方法

2.1.1 粉末冶金

粉末冶金技术包括压制成形和高温烧结等工艺过程,将配制好的料浆均匀涂覆在基体表面,经过高温烧结,可得到涂层。Qian 等人[28]通过粉末冶金热压法,制备了在空气和真空环境下均能正常工作的新型双润滑剂(WS2+石墨)滑动电接触铜基复合材料,但真空条件下,石墨失去润滑性,使WS2成为唯一的润滑剂,导致磨损率较高。Chen 等人[34]利用粉末冶金法制备了一种新型Cu-聚四氟乙烯自润滑复合材料。当水浴温度为60 ℃时,样品中PTFE 的含量最 高,摩擦磨损测试结果证明了该新型材料具有优异的自润滑性能。杨振伟[35]通过热压烧结技术,在45 钢表面制备了添加强化金属Ni、碳纤维和固体润滑剂石墨的铜基复合涂层。由于增强相与润滑相的协同效应,复合涂层摩擦性能良好。粉末冶金涂层与基体之间为机械结合,结合强度低,涂层质量差,不适用于高压、重载以及腐蚀环境[6]。但粉末冶金技术克服了喷涂设备成本高、镀膜应用局限等缺点。

2.1.2 气相沉积

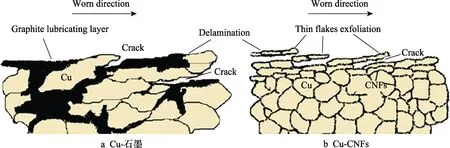

图4 磨损机理示意图[36] Fig.4 Schematic presentation of the wear mechanism[36]: a) Cu-graphite; b) Cu-CNFs

气相沉积法主要通过化学反应/物理过程(如蒸发、溅射等)使涂层材料气化、沉积,形成涂层。Larionova 等人[36]采用一步化学气相沉积法,在相同条件下,制备了Cu-碳纤维和Cu-石墨复合材料。碳沉积导致了基体晶粒细化(图4),使Cu-33%碳纤维(以体积分数计)材料的磨损是纯铜材料的1/8,是Cu-33%石墨试样的1/2。在2016 年的“新技术和可靠结构分层结构高级材料国际会议”上,Zharkov 等人[37]介绍了脉冲磁控溅射系统制备的复合固体润滑 剂Cu-Mo-S 涂层,对偶面上转移膜的形成使铜摩擦副的磨损率降低为原来的1/38。Cao 等人[38]利用磁控溅射技术制备了Cu-MoS2涂层和Cu-Al-MoS2涂层,探究了Al 对Cu-MoS2涂层的作用以及热处理对涂层性能的影响。Cu-Al-MoS2涂层的最低摩擦系数略高于Cu-MoS2涂层,但Al 的引入提高了涂层韧性,涂层的耐磨性得到了提高。Cu-Al-MoS2涂层退火后的综合性能有所提高,证明热处理有利于涂层固溶体的强化。气相沉积技术制备的涂层较薄且处理周期长,并且与基材之间的结合强度低,涂层易脱落而过早失效。

2.1.3 电火花沉积

电火花沉积技术(ESD)利用了瞬时火花放电释放出的大量能量,使部分电极材料熔渗到基体表层,形成致密的沉积层。青岛科技大学的曹同坤团队致力于电火花沉积技术制备铜基自润滑涂层的研究,在低碳钢(AISI1045)表面制备了Cu/h-BN 自润滑涂层[39],在高速钢表面制备了Cu/Cu-MoS2自润滑涂层[40],在硬质合金表面制备了Cu/h-BN自润滑涂层[41]。涂层表面由大量熔化的电极材料和固体润滑剂固化形成的细小颗粒组成,呈明显溅射形貌,凹凸不平,并存在气孔,具有典型的电火花沉积特征。电火花沉积铜基自润滑涂层的磨损表面,具有显著的滑移剪切和磨粒磨损特征。自润滑涂层的凸起部分经多次循环摩擦后被“抹平”,并填满凹坑和气孔,使磨损表面变得光滑平整,可以在一定程度上修复局部损坏,如图5a 所示[42]。如图5b 所示,随着摩擦时间增加,涂层产生疲劳裂纹,硬颗粒从磨损表面脱落,在各种应力作用下,裂纹不断扩展,导致涂层损伤;同时,脱落的硬颗粒渗入涂层,造成擦伤;此外,硬颗粒的犁沟作用增大了摩擦力,使涂层不断损坏,最终整个涂层产生大面积的破坏[41]。在电火花沉积制备自润滑涂层的过程中,电极和工件发生剧烈扩散和重新合金化,涂层与基体形成牢固的冶金结合, 最终获得具有极强结合强度和良好自润滑性能的厚涂层。

图5 涂层磨损表面形成示意图 Fig.5 Schematic diagram of coating wear surface formation: a) slip and shear phenomenon[42]; b) abrasive wear phenomenon[41]

2.1.4 激光熔覆

激光熔覆技术是利用高能激光束将涂层材料与基体表面一起熔化,形成熔池,然后快速冷却凝固,形成具有良好冶金结合的熔覆层。Wu 等人[43]采用激光熔覆技术在钢材上制备了连续、致密且缺陷很少的Cu-9Ni-6Sn 合金涂层,通过优化参数,消除了富锡沉淀物,显著改善了局部耐蚀性。Adak 等[44]使用具有较高输出效率的二极管激光器作为热源,在4 kW 功率下,制备了Cu-30Ni 熔覆层,由于低温和快速吸热,限制了相分离,在低至200 ℃的温度下,复合涂层仍显示出良好的固溶性。吴浩[45]通过预置法制备出高厚度(~3 mm)、低摩擦(~0.132)、耐腐蚀的Cu-石墨梯度复合材料,设计了一种改善现有激光熔覆技术试验效率低,不能连续制备多层熔覆层,不能控制预置粉末厚度等弊端的补粉装置。研究发现,在高能激光的作用下,固体润滑剂出现氧化分解以及上浮飞溅的现象,通常残留在涂层中的润滑相较少,因而在制备激光熔覆自润滑耐磨涂层时,必须考虑如何最大程度地保留熔池中的润滑剂[46]。目前,对于激光熔覆自润滑铜基复合涂层的研究极少,原因是铜基材料的物理化学性质(膨胀系数大、与自润滑材料润湿性差、对激光的反射高等)以及激光熔覆自身技术高温特点,导致难以制备出性能良好的铜基自润滑涂层[45]。

2.1.5 热喷涂

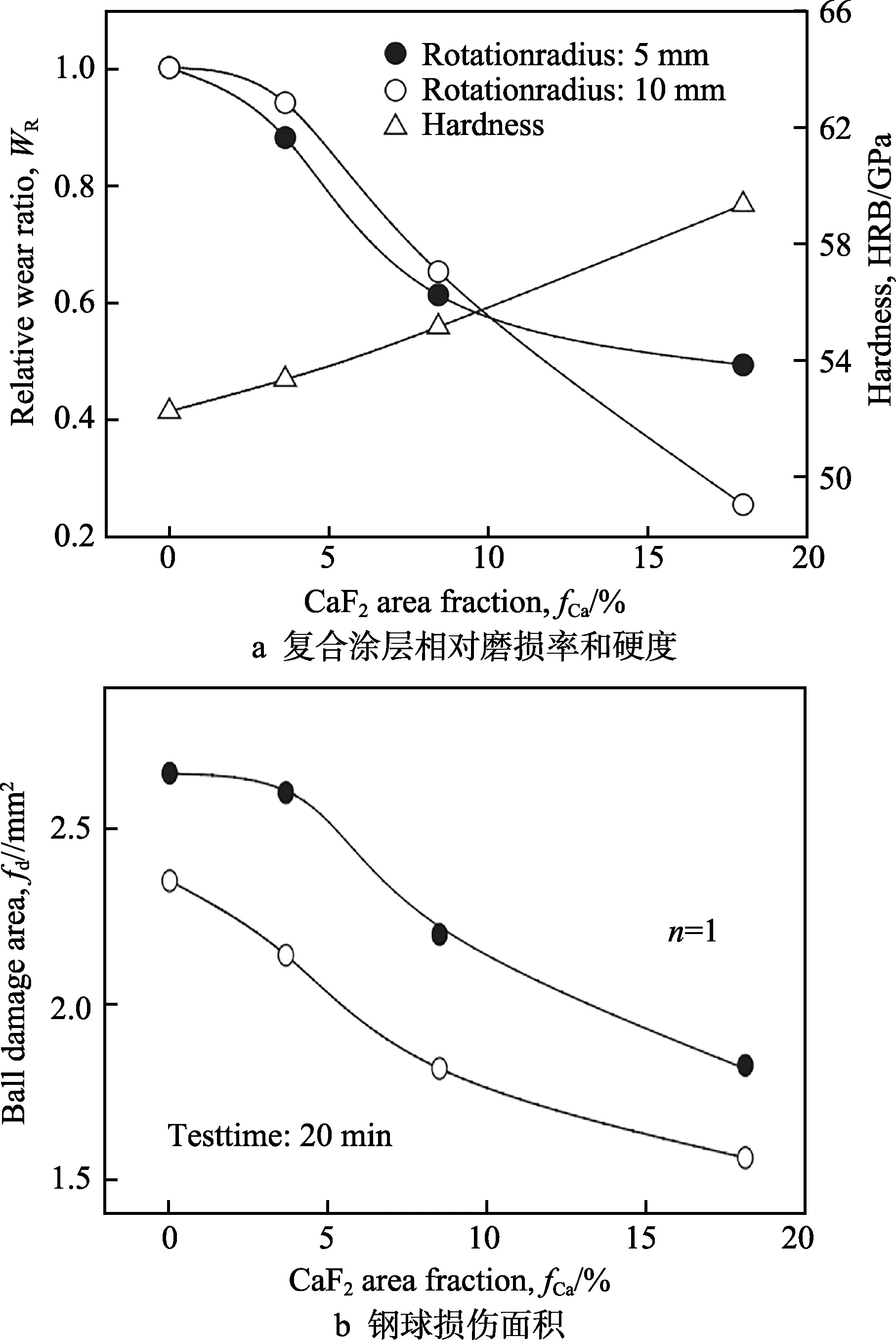

热喷涂技术利用某种热源(主要是等离子体、激光、电弧或火焰)将喷涂材料加热至熔融或半熔融状态,然后高速喷射到基体表面形成涂层。Kobayashi等人[47]采用火焰喷涂技术研制了Cu-Sn-CaF2自润滑涂层。如图6a 所示,复合涂层的磨损率随CaF2含量的增加而减小,硬度随CaF2含量的增加而增加,这说明相对磨损率的降低是涂层硬度提高所致。理论上,随着硬度的增加,磨损量减小,钢球的损伤会增加。但图6b 所示的试验结果表明,钢球的损伤随着硬度的增加而减小,这证明了CaF2具有优良的自润滑性能。Cao 等人[12]通过热喷涂技术制备了软硬相间的Cu-MoS2-WC 复合涂层,当摩擦副作往复运动时,不同的涂层厚度会导致不同的剪切应力和变形,硬层(WC 涂层)承受较大载荷,软层(MoS2和Cu 涂层)具有较低的剪切强度,交替的涂层有效地保护了基体。支龙等人[48]通过热喷涂技术制备了青铜-石墨自润滑涂层,涂层在对偶件表面形成了固体润滑膜,极大地降低了摩擦系数,减轻了涂层的粘着磨损现象。甄文柱等人[49]利用等离子喷涂技术,在2Al2 铝合金基体上成功制备了Cu-MoS2复合涂层,其真空摩擦系数显著减小至0.05~0.15,展现了突出的真空润滑性能。

图6 CaF2 含量的影响[47] Fig.6 Influence of CaF2 content[47]: a) on the relative wear rate and hardness of the composite coating; b) on the damage area of the steel ball

热喷涂技术同样面临着巨大挑战[50-51]。一方面,整个喷涂过程在较为恶劣的高温环境下进行,粉末会与燃烧剩余的工作气体及周围环境气体进行氧化反应。等离子喷涂Cu-MoS2复合涂层的XPS 结果表明,涂层中出现了摩擦过程中常以磨粒形式存在的硬质相MoO2和MoO3(图7)。另一方面,由于不完全的填充以及遮挡效应,涂层中不可避免地出现了一定的 孔隙。因此为了热喷涂铜基自润滑涂层技术的有效应用,应控制涂层孔隙缺陷和防止涂料氧化反应。

图7 等离子喷涂Cu-MoS2 复合涂层表面拉曼分析图谱[49] Fig.7 Raman spectrum of plasma sprayed Cu-MoS2 composite coating[49]

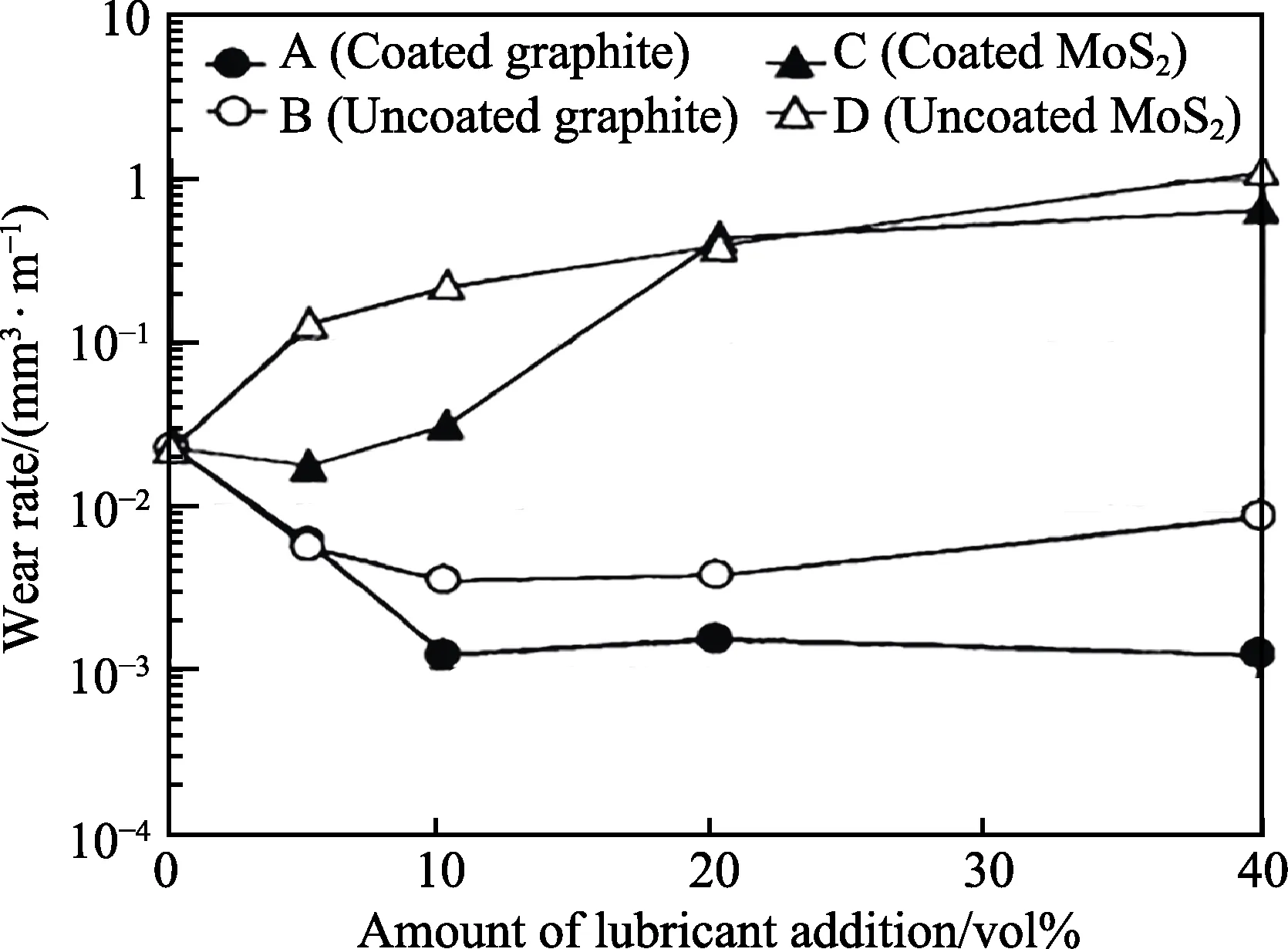

总之,对于自润滑铜基复合涂层,传统的“热”技术(如粉末冶金和热喷涂)引入高温,会导致固体润滑剂的分解和相变。并且因热膨胀系数的差异,高温过程中,润滑相容易与基底之间产生裂纹而过早地剥离脱落,最终失去润滑作用。如图7 所示,S 的出现说明高温下MoS2颗粒出现了一定的分解。烧结过程中,固体润滑剂MoS2常与Cu 反应,生成使MoS2失效的Cu2S 和CuMo2S3等脆性化合物,最终导致磨损率提高[52-53]。从图8 可以看出,复合材料的磨损率随着MoS2添加量的增加而显著增加,这种情况出现的原因被认为是MoS2的分解失效和脆性CuMo2S3的存在[53]。上述问题可以通过使用低能量的过程来克服,故近年来冷喷涂铜基自润滑涂层的研究受到了广泛关注。

图8 润滑剂添加量对烧结Cu-Sn 复合材料磨损率的影响[53] Fig.8 Influence of lubricant addition on the wear rate of sintered Cu-Sn composite[53]

2.2 冷喷涂技术

2.2.1 冷喷涂制备Cu 基润滑涂层的现状

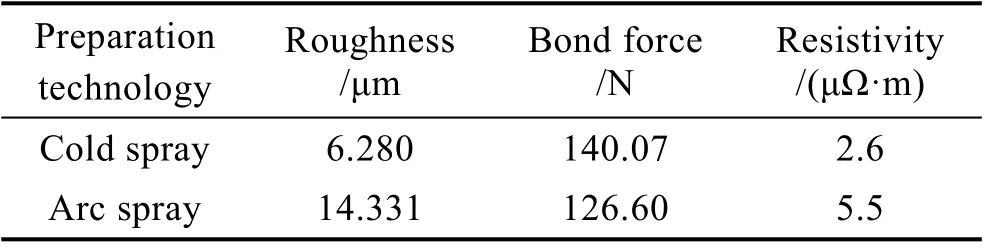

冷喷涂是通过压缩气体将喷涂粉末加速到超音速状态,颗粒以完全固态形式高速碰撞基体表面,产生强烈的塑性变形,沉积并形成涂层。冷喷涂在较低的温度下进行沉积,沉积颗粒在撞击基板前,没有出现熔化或热软化现象,不会受到明显的热作用,因而原始粉末的组织结构及物化性质可以得到很好的保留,基本不存在氧化、成分烧损、晶粒长大、成分偏析等问题[54]。在制备铜基自润滑涂层方面,可有效克服以上“热”技术问题。江胜波等人[55]利用冷喷涂技术在铝合金基体表面沉积了Cu 涂层,并与电弧喷涂进行了对比(见表3),结果表明,冷喷涂Cu 涂层的致密度、结合强度、电阻率均优于电弧喷涂。

2009 年,Yamada 等人[56]在国际热喷涂大会上介绍了采用冷喷涂技术制备的耐磨性良好的Cu-MoS2复合涂层。Zhang 等人[57]也通过冷喷涂法制备了Cu-MoS2涂层,发现质量分数为(1.8±0.99)%的MoS2可使涂层摩擦系数从Cu 涂层的0.7 左右显著降低至0.14~0.15。Ling 等人[58]通过合理的粉体设计和石墨预处理,采用低压冷喷涂技术制备了具有良好润滑性能(摩擦系数~0.12)和高承载能力(最大赫兹接触压力~950 MPa)的石墨增强铜基自润滑复合涂层。大量研究证明,冷喷涂铜基自润滑复合涂层结构致密,未见明显裂纹或缺陷,润滑剂与金属基体之间界面结合良好(图9)。

表3 冷喷涂与电弧喷涂Cu 涂层性能对比[55] Tab.3 Performance comparison of cold sprayed and arc sprayed Cu coating[55]

图9 冷喷涂复合涂层截面形貌图 Fig.9 Cross-sectional morphology of cold sprayed composite coating: a) Cu-MoS2 composite coating[57]; b) Cu-Zn-graphite composite coating[58]

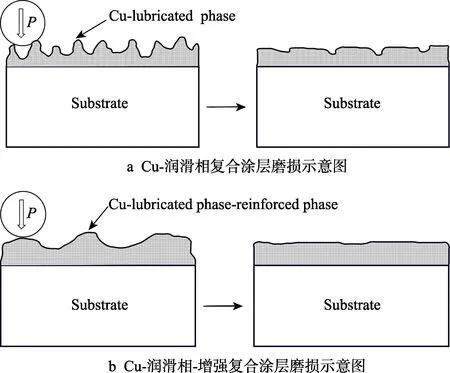

Zhang 等人[11]进一步研究了增强相对复合涂层润滑性能的影响,冷喷涂Cu-MoS2-WC 复合涂层与冷喷涂Cu-MoS2涂层相比,WC 颗粒的存在有助于冷喷涂Cu-MoS2-WC 复合涂层形成转移膜,使磨损痕迹光滑,降低摩擦系数,提高耐磨性。Chen 等人[59]通过低压冷喷涂技术在 304 不锈钢基体上沉积了Cu-Al2O3-石墨固体润滑涂层,保持了良好机械性能和粘结强度,同时Al2O3增强相颗粒进一步提升了铜基涂层的润滑性能。Beckmann 等人[60]使用大规模分子动力学(MD)模拟发现,滑动会优先激活多晶金属表面适当取向的晶粒(软晶粒),形成突起。WC和Al2O3等增强相颗粒在滑动过程中不发生塑性变形,可作为突起形成的“极硬晶粒取向”,因此增强相颗粒的加入,使铜基自润滑涂层磨损更小、更均匀,如图10 所示。

图10 增强相对铜基润滑涂层的作用机制 Fig.10 Mechanism of reinforcement in the copper-based lubricating coating: a) schematic diagram of Cu-lubricant phase composite coating wear; b) schematic diagram of Cu-lubricating phase-reinforced phase composite coating wear

表4 比较了冷喷涂与各类“热”技术在制备铜基自润滑复合涂层时的优缺点。冷喷涂具有传统涂层制备技术不可替代的优势,拥有极大的潜在应用价值。但是冷喷涂也存在不足,如成本高,通常在喷涂钢基、镍基或高温合金时使用氦气来提高喷涂质量。此外,冷喷涂涂层固有的高硬度、低塑性特点,也限制了其广泛的工业应用。目前,只有少量涂层制品在航空、航天、武器装备等军工领域获得初步应用[61]。但冷喷涂拥有低温高速沉积的特点,这使得可喷涂材料广泛,且通过材料的“复合”,可有效控制涂层的性能,仍使冷喷涂技术具有巨大的应用潜力。

2.2.2 冷喷涂铜基自润滑涂层的发展趋势

冷喷涂具有低温、高速沉积的特点,制备的涂层呈现压应力状态[67],冷喷涂过程对基体热影响较小、喷涂效率高,目前已作为一种独特的修复方法,广泛应用在航天航空、汽车及制造领域[68-70]。此外,冷喷涂技术已成为一种新兴的增材制造技术手段[71-72]。冷喷涂铜基自润滑涂层由基体相颗粒、润滑相颗粒及增强相颗粒组成,通过改变各相比例,可有效调控复合涂层性能。但与其他冷喷涂复合涂层存在相同的问题[73],如冷喷铜基自润滑涂层中,各相含量与复合粉末含量有偏差,当增强相含量超过一定比例后,会发生破碎等现象。冷喷涂制备的铜基自润滑涂层存在一系列关键的科学问题,例如:润滑相、增强相及金属相的颗粒含量及分布问题,界面结合问题,协同摩擦磨损机制以及涂层转移膜的形成和失效机理。

表4 冷喷涂与“热”技术制备铜基自润滑复合涂层性能对比[40,62-66] Tab.4 Performance comparison of copper-based self-lubricating composite coatings prepared by cold spraying and “thermal” technique[40,62-66]

3 结语

近年来,关于铜基自润滑涂层的研究不断增加,主要集中在固体润滑剂的选用、涂层的制备技术两方面,其应用范围也在不断扩展。铜基自润滑涂层领域在未来的研究关键是制备低摩擦、高承载、长寿命、环境自适应强的高性能润滑材料,解决零件在不同环境下的磨损失效问题。当前,将两种或多种类型的固体润滑相/增强相混合,是延长材料在多种严苛环境下服役寿命的有效措施。研发创新铜基自润滑复合涂层体系,向铜基体中添加合金元素改善热物性能,提高涂层整体润滑性,扬长避短各类涂层制备技术,采用冷-“热”技术的有效复合,如冷喷涂-激光、冷喷涂-热等静压、冷喷涂-搅拌摩擦加工等复合技术,都可进一步提升涂层性能。