基于铝粉造孔的氧化铝陶瓷的制备和研究

2021-03-18林铭范羽宣何中睿石棋

林铭 范羽宣 何中睿 石棋

摘 要:以正硅酸乙酯(TEOS)为包覆原料,采用包覆法对金属铝粉进行包覆改性后利用注浆成型制备多孔氧化铝陶瓷,研究了TEOS/Al质量比对铝粉包覆率的影响以及铝粉包覆率、包覆铝粉加入量对多孔氧化铝陶瓷性能的影响。研究结果表明,随着TEOS/Al质量增大,铝粉包覆率逐渐增大,并在TEOS/Al质量比为4:5时趋于100%;随着铝粉包覆率增大,多孔氧化铝陶瓷的显气孔率逐渐增大,烧成线收缩率及抗弯强度逐渐减小,但当TEOS/Al质量比超过4:5,达到5:5时,陶瓷显气孔率减小,烧成收缩率和抗弯强度增大;而随着包覆铝粉加入量提高,多孔氧化铝陶瓷的显气孔率逐渐增大,烧成线收缩率及抗弯强度逐渐减小。

关键词:包覆铝粉;多孔氧化铝陶瓷;正硅酸乙酯(TEOS);陶瓷性能

1 引 言

利用金属铝粉作为造孔剂制备多孔氧化铝陶瓷是近年来提出的一项新工艺,其特点在于铝粉在陶瓷烧成过程中可以被氧化形成Al2O3,与陶瓷基体的主要成分相同,可以有效避免传统造孔剂法由于引入第二相造成的分布不均以及陶瓷组分偏离的问题[1-4]。据相关报道,石棋等人利用金属铝粉制备了多孔氧化铝陶瓷,认为铝粉作为造孔剂引入陶瓷中不仅可以有效形成气孔,而且可以减小陶瓷基体的烧成收缩,并讨论了铝粉的相关造孔机制[5-6];唐世艳等利用铝粉制备了孔隙率高达46.99%、烧成收缩仅为-0.85%的多孔氧化铝陶瓷型芯[7]。铝粉在陶瓷烧成中展现出来的相关特性对于大收缩、不易控制产品精度、后加工困难的氧化铝陶瓷来说,有着至关重要的意义,这将有利于大大降低多孔氧化铝陶瓷的后期加工成本。在目前,金属铝粉作为造孔剂制备多孔氧化铝陶瓷采用的成型技术主要是干法成型,难以在湿法成型中采用,这是因为考虑到金属铝在湿环境中会被提前氧化形成Al2O3,从而失去造孔的作用,但是这样无疑大大限制了该工艺的应用范围。有鉴于此,本文以正硅酸乙酯(TEOS)作为包覆材料对金属铝粉包覆改性,通過注浆成型制备多孔氧化铝陶瓷,探究金属铝粉在湿环境下的造孔效果以及对陶瓷性能的影响。

2 实验方法

2.1 实验原料及试剂

日本产氧化铝粉(平均粒径为0.7μm,Al2O3含量≥99.5%)、金属铝粉(平均粒径为20μm,Al含量≥ 99%)、苏州高岭土(平均粒径为37.5μm,Al2O3含量为46%,SiO2含量为53%)、湖南平江钾长石粉为主要原料(平均粒径为70μm,Al2O3含量为14%,SiO2含量>70%,K2O含量>11%)、正硅酸乙酯(有效物含量≥99%)和无水乙醇(含量≥99.99%)。

2.2 样品制备

将金属铝粉置于乙醇中在55℃下充分分散均匀,再将由乙醇稀释后的正硅酸乙酯(TEOS)溶液按照TEOS:Al为2:5滴入烧杯,置于40℃下反应4h后对反应产物进行洗涤、抽滤、干燥获得包覆Al粉。对上述实验步骤进行重复,分别制取TEOS:Al为3:5、4:5、5:5的包覆铝粉。

取获得的不同TEOS:Al的包覆铝粉(TEOS:Al为2:5 、3:5、4:5、5:5)分别与Al2O3粉、高岭土、钾长石按照表1进行配料混匀、注浆成型并烧成获得样品。

2.3 实验测试

采用气体容量法,将0.2mol/L的盐酸稀溶液滴入包覆铝粉,收集逸出气体测定铝粉包覆率;采用阿基米德排水法测定陶瓷样品的体积密度、气孔率;用WDW-10型微机控制电子万能试验机测定陶瓷样品的抗弯强度;采用日本JEOL公司的JSM-6700F型场发射扫描电子显微镜(SEM)观察烧制后陶瓷样品的微观形貌及结构。

3 结果与讨论

3.1 包覆质量比(TEOS/Al)对铝粉包覆率的影响

表2为采用气体容量法测定铝粉包覆率的实验结果,从铝粉与稀盐酸溶液的反应产生的氢气量中可以看出:当TEOS/Al质量比为4:5及5:5时,析氢量仅为0.3ml和0ml,铝粉的包覆率则为99.8%和100%,可见TEOS水解生成的SiO2包覆结构确实可以有效抑制腐蚀介质对铝粉的侵蚀。

随着TEOS/Al质量比增大(即TEOS的含量增加),其水解形成的SiO2增多,有利于提高Al的包覆率,从而导致H2释放量逐渐下降,铝粉的包覆率逐渐提高,更好保持铝粉的活性。但是需要指出的是,从铝粉包覆率来看TEOS/Al质量比为5:5的铝粉包覆率已经达到了100%,此时包覆配方中的TEOS存在过量的可能,而当TEOS过量时,其水解产生的SiO2除了完成对Al的包覆,过量的SiO2还有可能增厚其包覆层,阻碍了铝粉在烧成阶段的氧化。

3.2 铝粉包覆率对多孔氧化铝陶瓷性能的影响

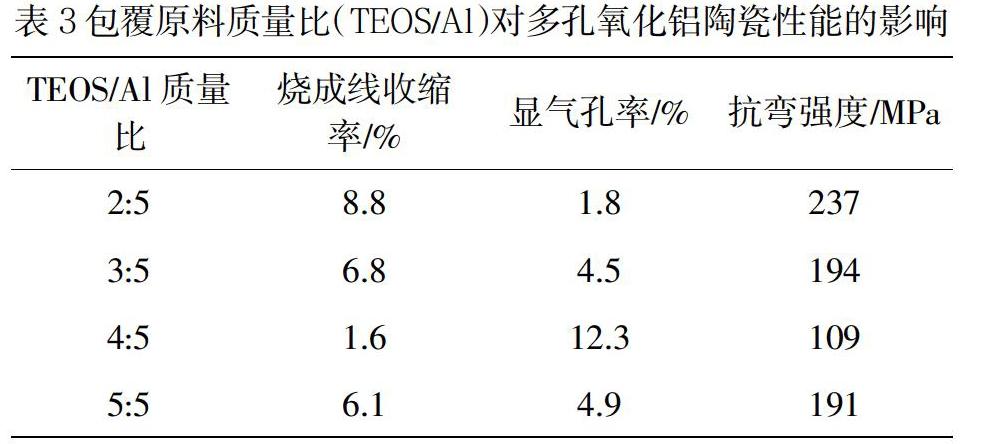

表3为当包覆铝粉加入量为2.5wt%时,包覆原料质量比(TEOS/Al)对多孔氧化铝陶瓷性能的影响,从表中可以看出,当TEOS/Al质量比从2:5增大到4:5时,多孔氧化铝陶瓷的烧成线收缩率逐渐减小,显气孔率逐渐增加,抗弯强度逐渐减小,而达到5:5后,烧成线收缩率和抗弯强度的变化趋势有所回升,显气孔率则减小。

图1为TEOS/Al质量比2:5、4:5、5:5的包覆铝粉制备得的多孔氧化铝陶瓷断面形貌SEM图谱,从图中可以观察到,当TEOS/Al质量比2:5时,陶瓷内部气孔较少,孔径较小,孔状多呈现圆形(如图中p1);当TEOS/Al质量比达到4:5时,陶瓷内部气孔较多,孔径相对也有所增大,且孔状除了圆状外还有不规则形状(如图中p2);而当TEOS/Al质量比达到5:5,陶瓷断面出现了团状物(如图中s)。

根据观察所得现象分析认为,随着TEOS/Al质量比由2:5增加到4:5时,陶瓷基体产生的气孔数量增多,孔径增大的原因在于TEOS/Al质量比增大有利于保持金属铝的活性,使陶瓷基体在烧成阶段存在有大量的未被氧化的金属铝粉,得以在烧成阶段进行造孔。其次根据石棋等人关于铝粉造孔机制的论述[6],陶瓷基体内的铝粉主要以爆炸造孔和氧化造孔两种形式,随着金属铝粉含量增多,该机制下的造孔效果也会更明显,并且由于存在爆炸释气和氧化膨胀产生的对周围粒子的挤压力,此时挤压形成的孔也趋于不规则,这可能是TEOS/Al质量比由2:5达到4:5后孔形状出现不规则的原因,因为TEOS/Al质量比增大实质上也是间接地增大了陶瓷基体中存在的铝粉含量。而当TEOS/Al质量比由4:5增大到5:5后出现了团状物,分析认为这应该是被破坏的SiO2包覆层的残余,TEOS水解产生的SiO2对金属铝粉进行包覆,使其免于在成型阶段被提前氧化,待到烧成阶段SiO2被破坏,使金属铝粉暴露并进行造孔,而仅在TEOS/Al质量比5:5的样品中观察得团状物的原因可能是因为当TEOS/Al质量比为5:5时,TEOS已经处于过量状态,产生的SiO2较多,对金属铝形成的包覆层相对于TEOS/Al质量比为4:5或2:5时更厚,从而残存的可能性更大。由于TEOS过量,对铝粉的包裹层增厚,虽然使铝粉得到了有效保护,但是也阻碍了铝粉的氧化进程,最终表现为显气孔率下降,仅为4.9%。

3.3 包覆铝粉加入量对多孔氧化铝陶瓷烧成收缩率的影响

图2所示为TEOS/Al为4:5时,包覆铝粉加入量对烧成收缩率的影响,从图中可知,随着铝粉含量增加,多孔氧化铝陶瓷的烧成线收缩率逐渐减小,并当包覆铝粉加入量为2.5wt%时取得最小值,烧成线收缩为1.6%。这是因为Al在烧成过程中氧化形成Al2O3,产生了体积膨胀,在一定程度上抵消了烧成收缩,从而在陶瓷基体上表现为烧成收缩率减小,并且随着铝含量增多,这一效应也自然增强。

图3为TEOS/Al为4:5时,包覆铝粉加入量对显气孔率及抗弯强度的影响,从图中可知随着包覆率粉加入量增多,陶瓷基体的显气孔率逐渐增加,抗弯强度逐渐减小。这主要是由于随着铝粉引入量增多,铝粉造孔效应越来越强,当铝粉引入量达到2.5wt%后,陶瓷显气孔率可达到13%左右。但是值得注意的是当铝粉引入量低于1wt%时,陶瓷基体内基本没有显气孔,而根据铝粉加入量与强度的关系以及图4铝粉加入量为0.5wt%及1wt%中陶瓷基体断面形貌SEM图可知,陶瓷基体在1wt%时存在气孔,分析认为此时的气孔可能为闭气孔,产生这一现象的原因可能是由于铝粉加入量过低,铝粉在陶瓷内部的反应较为缓和,并且在液相的作用下,铝粉在陶瓷烧成过程中融化并产生的铝蒸汽被包裹无法大量逸出最终形成了闭气孔。

4结论

(1)随着TEOS/Al质量比增大,铝粉包覆率逐渐增大,并当TEOS/Al质量比达到4:5后,包覆率趋向100%。

(2)随着TEOS/Al质量比增大,铝粉包覆率增大,多孔氧化铝陶瓷的显气孔率爷逐渐增大,线收缩率和抗弯强度逐渐减小,但当TEOS/Al质量比达到5:5后,由于TEOS过量,铝粉被过度包裹,削弱了铝粉的造孔能力,多孔氧化铝陶瓷的显气孔率减小,线收缩率和抗弯强度逐渐增大。

(3)随着包覆铝粉加入量的增大,多孔氧化鋁陶瓷的显气孔率爷逐渐增大,线收缩率和抗弯强度逐渐减小。

参考文献

[1] 卢志华,李呈顺,马育栋.多孔氧化铝陶瓷制备技术研究进展[J].中国陶瓷,2018,54(02):1-7.

[2] 李环亭,孙晓红,陈志伟.多孔氧化铝陶瓷的研究进展[J].陶瓷,2009(09):11-14.

[3] 梁小英,李建峰.添加造孔剂法制备多孔氮化硅陶瓷[J].中国科技信息,2008(12):145+147.

[4] Shao-Yun Shan, Jian-Feng Yang, Yuan Lu,et al. Effects of carbon source on microstructural evolution and sintering behavior of porous silicon nitride ceramics [J]. Scripta Materialia, 2007, 56, (3):193-196

[5] 石棋.一种多孔高铝陶瓷材料的制备方法及其制得的产品[P]. 中国专利 :CN201110282140.9,2011.09.21.

[6] 石棋,范羽宣,林铭,武敬君.铝粉造孔制备多孔氧化铝陶瓷的研究[J].中国陶瓷,2020,56(06):45-49.

[7] 唐世艳,樊自田,刘鑫旺,刘富初.基于Al粉成孔作用制备多孔氧化铝陶瓷型芯[J].华中科技大学学报(自然科学版),2017,45(04):34-38.

Preparation and Research of Alumina Ceramics Based on Aluminum Powder Pore-forming

LIN Ming,FAN Yu-xuan,HE Zhong -rui,SHI Qi

(School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, China)

Abstract: Porous alumina ceramics were prepared by slip casting after aluminum powder was coated by coating method with tetraethoxysilane(TEOS). The influence of TEOS/Al mass ratio on the coating rate of aluminum powder and the influence of aluminum powder coating rate and the amount of coated aluminum powder on the properties of porous alumina ceramics were studied. The results show that with the increase of TEOS/Al mass ratio, the coating ratio of aluminum powder increases gradually, and tends to 100% when the mass ratio of TEOS/Al is 4:5; with the increase of coating rate of aluminum powder, the apparent porosity of porous alumina ceramics increases gradually, and the linear shrinkage and bending strength decrease gradually. However, when the mass ratio of TEOS/Al exceeds 4:5 and reaches 5:5, the apparent porosity decreases, and the sintering shrinkage and resistance increase With the increase of the amount of aluminum powder, the apparent porosity of porous alumina ceramics increases, and the linear shrinkage and flexural strength decrease.

Keywords: coated aluminum powder; porous alumina ceramics; Tetraethoxysilane(TEOS); ceramic properties