水下修井立管及其关键技术研究

2021-03-18张顺

摘 要:随着我国海洋油气的开发逐步从浅水迈向深水,深水水下设备的国产化需求越来越迫切。其中针对水下修井立管的研究,其国内研究水平与国际先进水平之间还存在较大差距。现介绍了不同类型的水下修井技术,阐明了水下修井立管作为顶端张紧式立管基础研究模型的重要性,同时对修井立管的关键技术问题进行了总结,可为我国开发深水油气提供参考。

关键词:海洋油气开发;深水修井;修井立管;修井隔水管;顶端张紧式立管

0 引言

在深水油气开发领域,尽管我国正积极开展水下装备的国产化研究,并在部分设备上取得了显著进展[1],但一些关键设备离工业化应用仍存在一定差距[2],水下生产系统的核心设备仍然依赖进口。如我国海洋石油开采的重点项目南海流花16-2和陵水17-2[3],其中流花16-2是中海油第一个深水FPSO开发项目,采用的是英国TechnipFMC公司的水下采油树和水下控制系统;陵水17-2作为我国首个自主勘探、完全自营的大型深水项目,采用的是挪威Aker Solutions公司的水下采油树和水下控制系统。作为深水油气开发工程的重要组成部分和技术瓶颈,水下修井立管一直是工业界的研究热点,但在国内这一领域尚无明显成果。

1 水下修井系统

1.1 水下修井作业

目前国内海洋油气开发的项目集中在浅水区域,开发模式以“导管架固定平台+干式井口+干式采油树”为主,修井作业通过干式井口进行。但在水深超过300 m的油气田,通过建设导管架固定平台的开发模式经济性很差[4]。随着我国海洋石油开发的重点从浅水走向中深水,适合深水油气田的开发模式,如“半潜式平台+湿式井口”将变得日益重要。

当前世界范围内针对湿式井的水下修井作业主要集中于西非、巴西、英国、挪威和美国。根据国外项目经验,按修井所需修井平台的大小,可以把水下修井作业分为3类:

(1)无立管修井:这类修井只需要小型作业船只,修井作业使用钢丝缆。

(2)轻型修井:这类修井需要更专业的修井船或平台,平台上需要一定空间,修井作业一般使用连续油管;需要修井立管,不需要水下防喷器。

(3)重型修井:这类修井需要大型船只,一般是全尺寸的钻井船或平台,用于大型作业;需要钻井立管和水下防喷器。

鉴于重型修井所需大型钻井船或平台的高昂成本,无立管修井和轻型修井成为深水修井的技术热点。目前国外已研发出较为稳定的无立管修井技术,其中挪威和英国最为热衷,因为这两国都有众多步入成熟期或衰退期的油田,存在大量修井或弃井的需求。其研发的无立管修井技术已经过多个油田项目的验证,但无立管修井技术在深水中的应用仍面临诸多技术挑战和使用限制,尚未在北美地区大面积应用[5]。

轻型修井方式在国际上的使用越来越普遍,并逐步取代重型修井的市场份额。相比重型修井,轻型修井用较轻的井控设备代替了水下防喷器,用10寸左右的修井立管代替了21寸的钻井立管,减小技术难度,大大缩短作业时间,从而大幅降低修井成本。

1.2 水下修井立管系统

轻型修井模式涉及的主要装备是水下修井立管系统,这是一套可以应用于油田全生命周期的装备,主要有3种典型的应用场景:

(1)油田开发:完井时,配合钻井立管和水下防喷器下入或回收油管和油管挂。

(2)油田作业:安装、测试与回收水下采油树,修井时提供钢丝缆或连续油管的通道。

(3)油田弃井:弃井时,填塞油井。

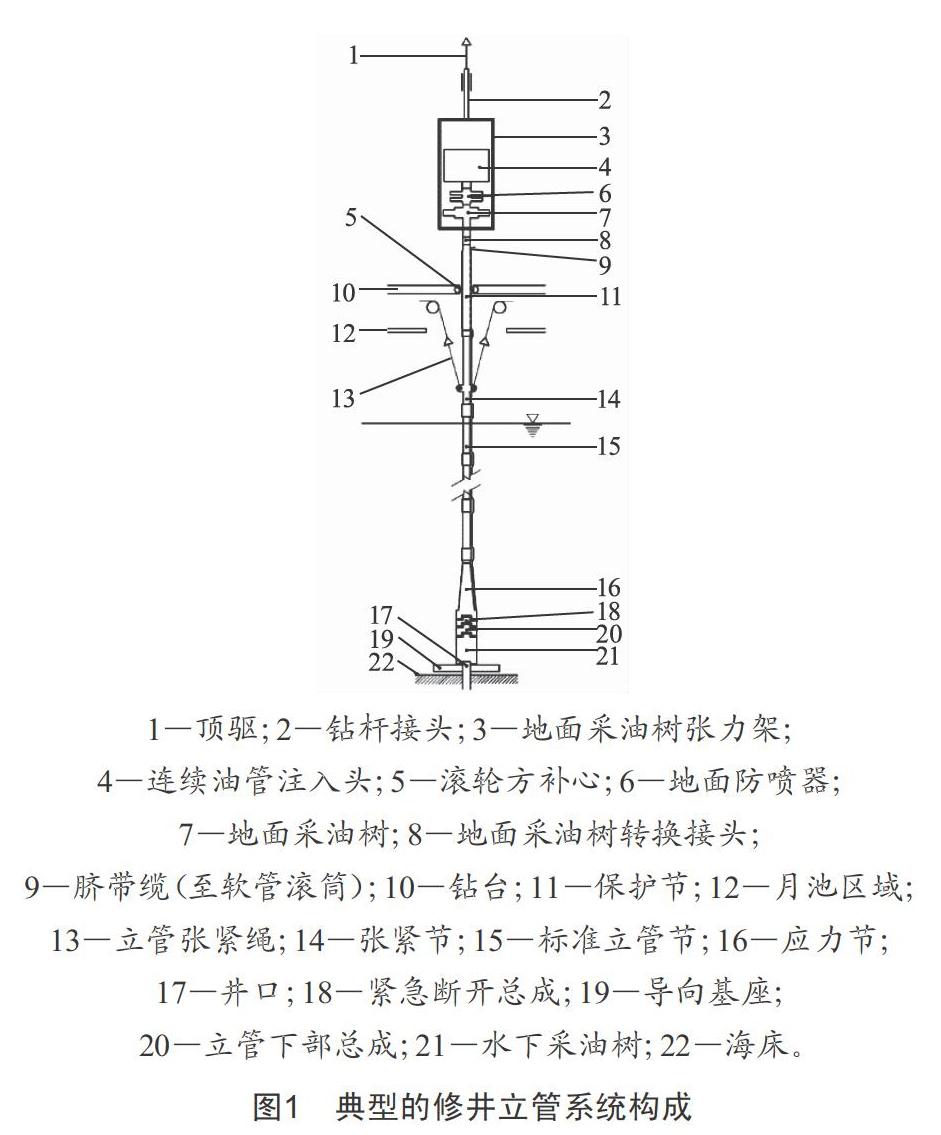

根据国标《石油天然气工业 水下生产系统的设计与操作 第7部分:完井或修井隔水管系统》(GB/T 21412.7—2018),一种典型的修井立管系统布局如图1所示。

水下修井立管系统中有以下几个关键部件:立管下部总成、紧急断开总成、防喷阀、承流阀和各种不同类型的立管节。

立管节的类型包括:保护节、张紧节、安全节、应力节、标准节和用于配长的立管短节。

2 水下修井立管关键技术

2.1 立管制造试验技术

海洋立管根据应用场景通常分为钻井立管和生产立管。常见的钻井立管和修井立管都是顶端张紧式立管,而生产立管也可以用顶端张紧式立管来实现。由此多家业内公司提出,把顶端张紧式立管通用于钻井、修井、生产、弃井等,形成应用于全生命周期的“组合立管”概念。不同类型的顶端张紧式立管可同时用于钻井、修井和生产,因为各种立管系统在结构上存在相似性。如修井立管系统与钻井立管系统相比,除了结构尺寸上的差异,修井立管系统用张紧节代替了钻井立管的伸缩装置,用应力节代替了钻井立管的柔性接头。尽管顶端张紧式立管的关键技术相通,如材料、制造、焊接、接头设计、试验等,修井立管可以部分借鉴钻井立管或生产立管的经验[6],但因为一般的钻井立管或生产立管是双隔层设计,而主流的修井立管是单隔层设计,所以修井立管在性能和监测上有更高要求。

水下修井立管面临的技术挑战有:(1)深水高溫高压环境;(2)海洋酸性环境;(3)随着水深而增大的外部压力;(4)因不断的船体/波浪运动、涡激振动和周期性载荷而带来的高强度疲劳积累。

解决上述问题,主要的手段有:

(1)管体设计:设计一体化无焊接接头的立管或者使用耐疲劳的焊接技术。

(2)接头设计:接头设计要考虑装拆难易度和多次装拆后的耐疲劳强度。

(3)密封:因为金属密封依赖金属的弹性形变,如果金属间有强烈的挤压则密封效果更好,但会导致形变过大且因疲劳问题而无法多次使用;如果金属间挤压较轻则可以多次密封,但密封效果较差。

(4)重量:虽然水下修井立管越轻,经济性越好,但过于轻薄的立管的耐腐蚀、耐疲劳性能又相对较差。

(5)其他:热隔离,耐腐蚀涂层,涡激抑制侧板。

2.2 失效模式

目前世界范围内大部分的刚性立管都是顶端张紧式立管。不同于钻井立管的失效主要是因为钻激振动导致的疲劳和与钻杆碰撞所产生的磨损,修井立管因为取消了挠性接头和伸缩装置,其失效主要是因为平台和洋流运动所产生的反复位移,导致立管节大角度扰动和其积累的疲劳损伤。

根据国外公司的经验,所有的立管节都会有疲劳损伤,只是根据其在系统中的位置不同而损伤程度不同。其中保护节与钻台上的转盘存在相对冲击碰撞,每次使用过后都会产生不小的形变,是整个立管系统中最容易疲劳失效的部件[7]。又因为存在碰撞的关系,无法在保护节的关键部位安装传感器,所以很难实时监测保护节的工作状况。

对于其他类型的立管节,业界正积极发展疲劳监测系统,以随时掌握立管的性能状况。监测系统会记录每一节立管的运行数据、环境数据,结合立管的疲劳曲线、应力集中系数等进行综合分析,计算得出立管的累计疲劳损伤,并预测疲劳寿命,为立管的检测和修复提供依据。

3 结语

顶端张紧式立管作为应用数量最多的刚性立管,可以用于钻井、修井、生产等,在我国深水开发项目中有着非常广阔的应用前景。而水下修井立管是顶端张紧式立管的基础研究模型,通过研究水下修井立管,可以明确深水修井作业的技术发展方向,为我国研发拥有自主知识产权的组合立管奠定基础,为我国未来开发深水油气提供有力支撑。

[参考文献]

[1] 张晗亮,罗超,刘兆黎,等.中石油装备制造业务技术创新发展与展望[J].石油机械,2016,44(11):1-4.

[2] 李清平,朱海山,李新仲.深水水下生产技术发展现状与展望[J].中国工程科学,2016,18(2):76-84.

[3] 朱海山,李达,魏澈,等.南海陵水17-2深水气田开发工程方案研究[J].中国海上油气,2018,30(4):170-177.

[4] 于成龙,李慧敏.水下采油树在深海油气田开发中的应用[J].天然气与石油,2014,32(2):53-56.

[5] STUKER J,RIVAS J,ASSIS J,et al.Step Changes in Deep Open-Water Riserless Coiled Tubing Operations[C]//

Abu Dhabi International Petroleum Exhibition & Conference,2018:12-15.

[6] 周建良,许亮斌.深水钻井隔水管关键技术研究进展[J].中国海上油气,2018,30(4):135-143.

[7] VINDENES A.Parametric Studies of Dynamic Response for a Workover Riser[D].Trondheim:Norwegian University of Science and Technology,2014.

收稿日期:2021-01-11

作者簡介:张顺(1986—),男,江苏南京人,硕士研究生,海工项目负责人,研究方向:海洋工程装备研发。