一种TBM连续运输带回收装置的技术应用

2021-03-18黄伟

摘 要:TBM施工是我国现阶段特长隧洞施工的主要技术,施工中一般采用连续皮带运输系统将渣土运出隧道。如何快速方便地卷收皮带,是TBM施工实际操作中需要解决的难题,该难题目前在业内没有可借鉴的、成体系的解决方法。现以广西桂中某引水工程TBM标段采用的敞开式TBM为例,阐述了TBM皮带回收装置的结构及其工作原理,针对工程实际施工中遇到的问题进行分析,并提出了相应的处理方法,可为今后类似的工艺施工提供参考。

关键词:敞开式TBM;齿轮泵;运输带;电机驱动

1 工程概况

广西桂中某引水工程隧道使用Robbins敞开式隧道掘进机(TBM)施工,TBM的掘进方向为直线(无拐点),平坡掘进,纵坡坡度0.2‰。TBM开挖洞径D=5 940 m。

在施工过程中发现,TBM输送带在实际回收过程中出现皮带回收张紧力不足、皮带回收支撑架变形、驱动齿轮泵马达动力不足及吊装平移困难等诸多问题,影响了TBM连续皮带的回收效率和回收进度。因此,本文从连续皮带回收装置的结构及工作原理出发,结合广西桂中某引水工程隧道中敞开式TBM连续输送带的实际使用情况,剖析问题的实质,希望为今后敞开式TBM输送带回收装置的优化设计提供有益的参考。

2 TBM皮带回收装置技术要点

2.1 驱动回收装置的结构

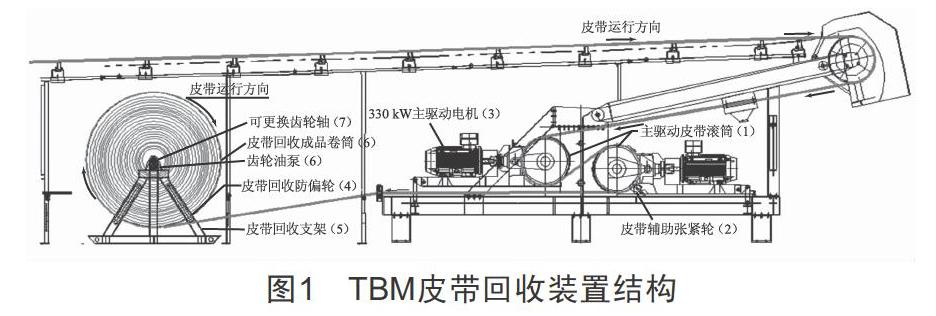

TBM皮带回收装置主要包括自转回收装置部分、皮带系统330 kW两组驱动电机部分、导向底座部分、双向支撑架部分、底部滑板部分、拉杆、齿轮轴及油泵等。该装置结构如图1所示。

2.2 TBM皮带回收装置工作原理

利用TBM上330 kW主驱动电机,通过电机连接传动轴驱动皮带滚筒运转,通过运输带与滚筒的耐磨层产生摩擦力从而带动皮带运转。TBM完成掘进后,11.8 km输送带延伸至隧洞另一端,输送带是由上下两层尺寸和型号不相同的托辊支撑,当皮带通过驱动电机运转时,皮带运动受力由静止摩擦力变成滚动摩擦力,大大减少了驱动电机回收的阻力。在使用皮带回收装置初始阶段,工作人员发现单纯依靠皮带回收装置卷收皮带而无外力张紧时,会出现卷收皮带卷松弛的情况,可通过调整主驱动电机减速控制频率,限制其最高转速,使主驱动滚筒轮因摩擦力喂带的卷速与齿轮油泵产生的转速尽量保持一致或稍慢,以保持主驱动皮带滚筒与皮带回收装置之间的皮带始终处于张紧状态,确保卷带回收的质量。皮带在回收过程中会因为多种原因出现跑偏的情况,使回收的皮带参差不齐。为避免这一情况,在皮带装置的两侧增加限位滚筒,皮带滚筒使用螺栓固定并可适当调节以适应不同皮带的宽度需求。

皮带回收装置运作主要有7个阶段:启动主驱动电机→启动回转回收液压马达→定距离皮带回收完成→停止回收装置→侧向定位油缸伸缩→吊装起运→更换齿轮传动轴,往复循坏,从而实现皮带回收。

2.3 TBM皮带回收装置机电、液压系统设计

TBM皮带回收装置的电气液压控制系统主要由动力部分、传动部分、控制部分、执行部分、机械结构部分、液压部分等组成。在具体操作过程中,由动力部分提供动力,由各电气元件对各电气液压控制部分提供工作信号,各控制元件、辅助元件在控制元件的共同作用下,控制执行元件部分按照既定工作要求执行动作。

2.3.1 驱动电机设计计算

在皮带回收过程中,电机与传动轴连接传动,在传动轴的作用下,需要通过功率转换成扭力,克服皮带由静止变为滚动的摩擦力,从而提供张紧力达到回收的效果,在驱动电机的情况下,一直处于一种较缓匀速状態且传动单一、性能稳定。电机的设计计算主要包括电机输出功率、输入功率、轴头电功率、轴头机械功率及运行力矩等部分。

电机的输出功率计算:

Pout=T×ω

ω=(2π/60)×n

根据电动势能学,将上述两式代入下式中计算,可得出电机输出的总功率:

Pout=(T×n)/9 550

式中:Pout为输出总功率(kW);T为输出力矩(Nm);n为转速(r/min)。

通过电压、电流和功率因数计算电机输入功率:

式中:Pin为输出功率(W);U为输出电压(V);I为输出电流(A);cos φ为动能变量。

由计算可知,电机的效率为输出功率与输入功率比值:

η=Pout/Pin

电机额定点的输出功率分为两部分:一部分是轴头电功率,另一部分是轴头机械功率。轴头电功率的计算公式:

式中:Pout为轴头电功率(W);Un为输出电压(V);In为输出电流(A);ηn为输出效率。

轴头机械功率的计算公式:

Pout=(Tn×nn)/9 550

式中:Pout为轴头机械功率(kW);Tn为输出力矩(Nm);nn为转速(r/min)。

电机力矩包含动态力矩分量和负载力矩分量:

T=Tdyn+Tload

式中:T为电机力矩;Tdyn为电机动态力矩分量;Tload为电机负载力矩分量。

动态力矩分量的设计计算公式:

Tdyn=J×(dω/dt)

根据电动势能守恒定律,由下式可计算出电机运行过程中总的力矩:

根据皮带回收的电机功率、转速、力矩的计算,驱动电机实际输出功率远远大于回收皮带时产生的实际张紧力及克服皮带运动状态下由静止摩擦转换为滚动摩擦产生的阻力。

2.3.2 卷带驱动齿轮泵设计计算

TBM皮带回收装置在液压齿轮泵运转的过程中,需要对齿轮泵各种变量进行计算,当齿轮泵相关设计参数大于实际需要参数时,即可满足回转回收齿轮油泵参数的设计相关要求。

齿轮泵流量计算公式:

qo=(Vn)/1 000

q=(Vnηo)/1 000

式中:V为泵排量(mL/r);n为转速(r/min);ηo为齿轮泵效率;qo为理论流量(L/min);q为实际流量(L/min)。

齿轮泵输入功率(kW)计算公式:

Pi=(2πTn)/60 000

式中:T为扭矩(Nm);n为转速(r/min)。

齿轮泵输出功率(kW)计算公式:

式中:p为输出压力(MPa);p′为输出压力(kgf/cm2);q为实际流量(L/min)。

齿轮泵容积效率(%)计算公式:

式中:q为实际流量(L/min);qo为理论流量(L/min)。

齿轮泵机械效率(%)计算公式:

式中:p为输出压力(MPa);q为实际流量(L/min);T为扭矩(Nm);n为转速(r/min)。

齿轮泵总效率(%)计算公式:

η=ηV×ηm

式中:ηV为齿轮泵容积效率(%);ηm为齿轮泵机械效率(%)。

齿轮马达扭矩(Nm)计算公式:

T=Tt×ηm

式中:ΔP为马达的输入压力与输出压力差(MPa);q为马达排量(mL/r);Tt为马达的理论扭矩(Nm);T为马达的实际输出扭矩(Nm);ηm为马达的机械效率(%)。

馬达的转速(r/min)计算公式:

式中:Q为马达的输入流量(mL/min);q为马达排量(mL/r);ηV为马达的容积效率(%)。

齿轮马达的输出功率(kW)计算公式:

式中:n为马达实际转速(r/min);T为马达的实际输出扭矩(Nm)。

液压缸面积(cm2)、液压缸伸缩速度(m/min)计算公式:

式中:D为液压缸有效活塞直径(cm);Q为流量(L/min);A为液压缸面积(cm2)。

液压缸需要的流量(L/min)计算公式:

式中:v为速度(m/min);A为液压缸面积(cm2);S为液压缸行程(m);t为时间(min)。

液压缸的流速(m/s)计算公式:

液压缸的推力(N)计算公式:

式中:F1为无杆端产生的推力(N);F2为有杆端产生的推力(N);P为油缸的进油压力(Pa);Po为油缸的回油背压(Pa);D为无杆腔活塞直径(m);d为活塞杆直径(m);ηm为油缸的机械效率(%)。

油管管径(mm)计算公式:

式中:Q为通过油管的流量(L/min);v为油在管内允许的流速(m/s)。

管内压力降(kgf/cm2)计算公式:

式中:U为油的粘度(cSt);S为油的比重;L为管的长度(m);Q为流量(L/min);d为管的内径(cm)。

对于压力管,当压力高、流量大、管路短时取大值,反之取小值。当系统压力P<2.5 MPa时,取v=2 m/s;当P=

2.5~14 MPa时,取v=3~4 m/s;当P>14 MPa时,取v≤5 m/s。对于移动部件,当P>21 MPa时,取v≤5~6 m/s。

通过对齿轮泵的设计计算可知齿轮泵各参数实际要求,据此选择合适的齿轮泵,并根据管路及油缸的型号尺寸来判断回转回收皮带实际需要的功率大小。

3 TBM回收装置回收时的故障处理

TBM皮带回收装置正常运行一段时间后,各种部位的部件都会不定时出现机械、液压、电气等方面的问题,主要表现在以下几方面:

3.1 皮带运转失效

当皮带回收装置启动时,由于驱动电机或齿轮马达的运转扭矩达到极限,齿轮马达承载负荷已经超过油泵本身提供的动力,这时必须停掉驱动电机及齿轮油泵,沿皮带回程路线查找原因,看皮带是否在运转途中被卡或者存在其他原因导致电机及油泵负载过大。

3.2 齿轮油泵外啮合齿失效

当回收装置运转一段时间后,齿轮油泵与齿轮轴啮合齿由于齿轮啮合处机械性运转,齿轮磨损过大而产生间隙,在油泵启动时两传动齿相互冲击,使外齿轮啮合齿齿体龟裂,啮合齿齿体失效,必须进行更换。

3.3 主驱动皮带传动滚筒轮防滑层失效

主驱动滚筒工作表面附有防滑层,在皮带运转回收时,主驱动滚筒在皮带的张力作用下,防滑层会与皮带紧密接触,产生足以驱动皮带的摩擦力。由于回收速度一直是匀速状态,在长时间电机连续启动状态下,滚筒表面防滑层及防滑瓷片会相继脱落,使得启动驱动电机运转产生的摩擦力不足以克服输送带产生的静摩擦力,所以防滑层失效时,必须重新冷粘更换防滑皮层。

4 结语

广西桂中某引水工程施工某标段的隧道距离较长,对于11.8 km的皮带回收是整个隧洞施工项目的关键部分之一,直接关系到后期工作的有效开展。本文针对TBM皮带回收装置的结构以及在皮带回收的实际过程中所遇到的问题进行了分析,并提出一些建议,希望可以为今后TBM长距离皮带回收的优化设计提供参考。

[参考文献]

[1] 闫晓燕.变频电机设计[J].中国科技博览,2013(34):356.

[2] 孙启峰,王华星.液压注油泵的设计与应用[J].小氮肥,2001(3):22-23.

[3] 美国罗宾斯公司.Operation munual[Z].

收稿日期:2021-01-25

作者简介:黄伟(1985—),男,湖北孝感人,工程师,研究方向:电气工程及其自动化。