基于RecurDyn的数控不落轮车床踏面车刀冲击载荷的仿真研究

2021-03-18孙德鹏

摘 要:踏面车刀是数控不落轮车床车削加工轮对踏面的工具,由于地铁车辆的轮对表面在高速运行过程中会出现擦伤、裂纹、剥离等情况,所以在修复踏面时车刀切入过程的崩刃现象非常突出。鉴于此,基于多体动力学仿真平台RecurDyn,在车刀刀刃处取观测点,模拟车刀的实际切削状态,以获得观测点的应变与应力曲线,分析不同切削速度、进给量下观测点所受最大应变和应力的影响。

关键词:RecurDyn;合金车刀;冲击载荷;动力学仿真

0 引言

在电客车高速运行过程中,制动力过强,轮对被闸瓦抱死,轮对在钢轨上滑行会产生踏面剥离和擦伤等缺陷。轮对镟修时,缺陷的存在会产生冲击、振动,导致硬质合金刀片崩刃现象的发生。

本文采用多体动力学仿真平台RecurDyn,在刀刃处取观测点,分析不同切削速度和进给量时观测点所受最大应变和应力的影响,仿真结果为在轮对踏面缺陷处切削时选择合理的切削速度和进给量提供了理论参考。

1 模型的建立

1.1 接触力算法

在Hertz接触问题中,由于接触区附近变形受周围介质约束,因而各点处于三向应力状态,随离接触面距离的增加而迅速衰减。此外,接触应力与外加压力呈非线性关系,并与材料的弹性模量和泊松比有关。

Hertz接触理论得到的应力满足椭圆分布规律,即正应力σz如下:

式中:pm为接触面的平均应力。

但现实中很多接触问题并不满足Hertz理论条件,RecurDyn中接触力的计算是基于Hertz接触理论的,但在Hertz理论上进行了优化,其接触力的法向力fn计算如下[1]:

式中:k为接触刚度系数;c为阻尼系数;δ为接触穿透深度;δ′为接触穿透深度的导数;m1为刚度指数;m2为阻尼指数;m3为凹痕指数。

这些参数取决于所选用材料的类型、尺寸等因素。

1.2 仿真模型的建立

为了获得与实际情况尽可能相符的分析结果,轮对踏面缺陷模拟采用实心钢球,主要原因有两个:一是曲面跟平面接触,应力变化情况较为复条,各接触点的工作角度不一致,与实际情况更加贴近;二是曲面、平面从接触到撞击的过程是一个由点到面的发展过程,这样的冲击力也与实际情况更加贴近。

RecurDyn中的节点柔性体(FFlex)以柔性体节点的相对变形来描述其变形量,适用于接触及大变形等非线性力学问题方面,而本文中的踏面刀片,工作时主要与轮对踏面接触,且只有进给方向的位移,因此对刀片和模拟踏面缺陷的钢球划分网格均采用RecurDyn自带的网格划分工具。

接着在踏面刀片和大地之间添加平移副,在钢球上定义初始速度,在钢球和踏面刀片之间添加接触,以刀刃边缘节点为观测点,并给此观测点添加云图数据轨迹。

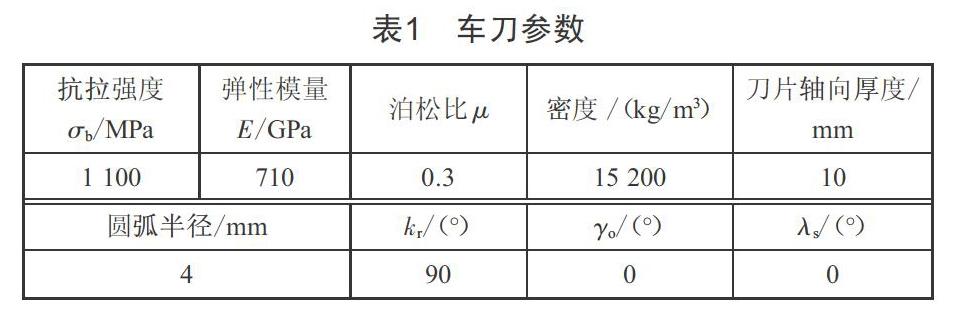

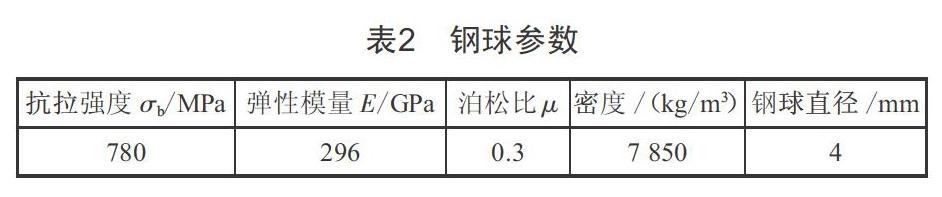

车刀背刀量取值2 mm,车刀和钢球的建模及仿真参数如表1和表2所示[2-3]。

最终,冲击系统的仿真模型如图1所示。

2 冲击断裂仿真分析

切削参数和仿真结果如表3所示。

当切削速度从40~120 m/min,进给量从0.1~0.6 mm/r变化时,最大应变εz从0.024 9 mm增加到0.047 2 mm,增幅为89.6%;最大应力σz从6 559.33 N/mm2增加到9 337.42 N/mm2,增幅为42.4%。

当切削速度为40 m/min,进给量从0.1~0.6 mm/r变化时,最大应变εz从0.025 7 mm下降到0.024 9 mm,降幅为3.11%;最大应力σz从6 884.17 N/mm2下降到6 559.33 N/mm2,降幅为4.72%。

当切削速度为80 m/min,进给量从0.1~0.6 mm/r变化时,最大应变εz从0.038 1 mm下降到0.037 5 mm,降幅为1.57%;最大应力σz从7 737.68 N/mm2下降到7 404.25 N/mm2,降幅为4.31%。

当切削速度为120 m/min,进给量从0.1~0.6 mm/r变化时,最大应变εz从0.047 2 mm下降到0.046 1 mm,降幅为2.33%;最大应力σz从9 337.42 N/mm2下降到8 768.63 N/mm2,降幅为6.09%。

由表3可以得出,切削速度越大,刀片发生冲击断裂的可能性越高,在一定的范围内增大进给量,踏面缺陷对刀片的冲击影响并不明显;当进给量达到一定值时,踏面缺陷对刀片的冲击所产生的最大应变和应力有下降的趋势,说明此时刀片和踏面缺陷的正面撞击变为了斜入方向,一部分能量损失,即最大应变和应力下降,这与实际切削情况相吻合。

3 结论

数控不落轮车床切削轮对踏面时,车刀崩刃现象突出。本文借助虚拟仿真平台RecurDyn,对车刀刀片所受到的冲击载荷进行了仿真,以降低生产成本为目的,具有较强的理论和实际指导意义。

本文通过研究,得出以下结论:

(1)通过仿真发现,切削速度对刀片的碰撞载荷影响最大,当切削速度不断增大时,刀片所受的应变和应力急剧增大。

(2)在相同切削速度的情况下,进给量对刀片的碰撞载荷影响较小,当进给量不断增大时,刀片所受的应变和应力变化不大,且有减小的趋势,即刀片和踏面缺陷的正面撞击变为了斜入方向而能量损失,使得刀片所受的应变和应力减小。

(3)在最小的切削速度、大进给量的情况下,刀片所受的冲击载荷较小,刀片所受应变和应力也较小,且踏面缺陷对刀片的冲击次数减少,这将大大减小刀片发生断裂失效的概率。

(4)在实际加工过程中,当刀片进入踏面缺陷区域,应将切削速度(轮对转速)调整到最小值。如果轮对表面质量很差,黑皮层很厚,一刀粗车不能切掉踏面多个缺陷,且背刀量過大容易出现退刀和闷车现象,另外轮对轴向窜动和径向跳动较大,这时需将加工工艺分为两刀粗车和一刀精车。第一刀粗车尽量将背刀量设为大值,且低于闷车和退刀风险值,以最慢切削速度和尽可能小的进给量车削,随时观察刀片的破损情况。第二刀粗车以最慢的切削速度进行切削,适当加大车刀进给量,这时刀片将会加快离开缺陷区域,冲击载荷减小,冲击次数减少,刀片断裂失效的概率将会减小。当粗车完毕,机床测量后开始精车时,将切削速度设置为40 m/min左右,进给速度设置为50~60 m/min,加工后轮对的表面光洁度将会达到最优。

[参考文献]

[1] 刘义.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013.

[2] 尹成湖,周湛学.机械加工工艺简明速查手册[M].北京:化学工业出版社,2016.

[3] Hegenscheidt-MFD GmbH&Co.KG.U2000-400 Underfloor Wheelset Lathe User's Manual[Z].

收稿日期:2021-01-18

作者简介:孙德鹏(1978—),男,陕西铜川人,硕士研究生,工程师,研究方向:机械CAD/CAE/CAM。