基于BP神经网络PID控制的风电叶片静力加载系统

2021-03-18张玲玲

张玲玲

(北京鉴衡认证中心有限公司,北京 100013)

风力发电作为绿色环保能源技术,在清洁能源开发中得到了广泛应用。风力发电叶片是捕捉风能的基础部件,对于叶形尺寸、疲劳强度和机械性能有很高的要求。风机叶片是风机机组的重要组成部分,也是风机机组中较易发生损伤的部件。风机叶片静力加载试验的主要目的是对其承受的极限载荷进行检验,以及对其强度极限和刚度性能的考核验证,为结构优化提供必要的试验数据及分析结果。

兆瓦级风机叶片的静力加载试验多采用多点同步加载拉力的方法实现,即采用多级多点同步加载方式。在载荷拉力加载过程中,应确保每个加载点的载荷拉力匀速变化,以保证随着载荷拉力的增加而保持载荷分布的形状。

1 静力加载试验台构成

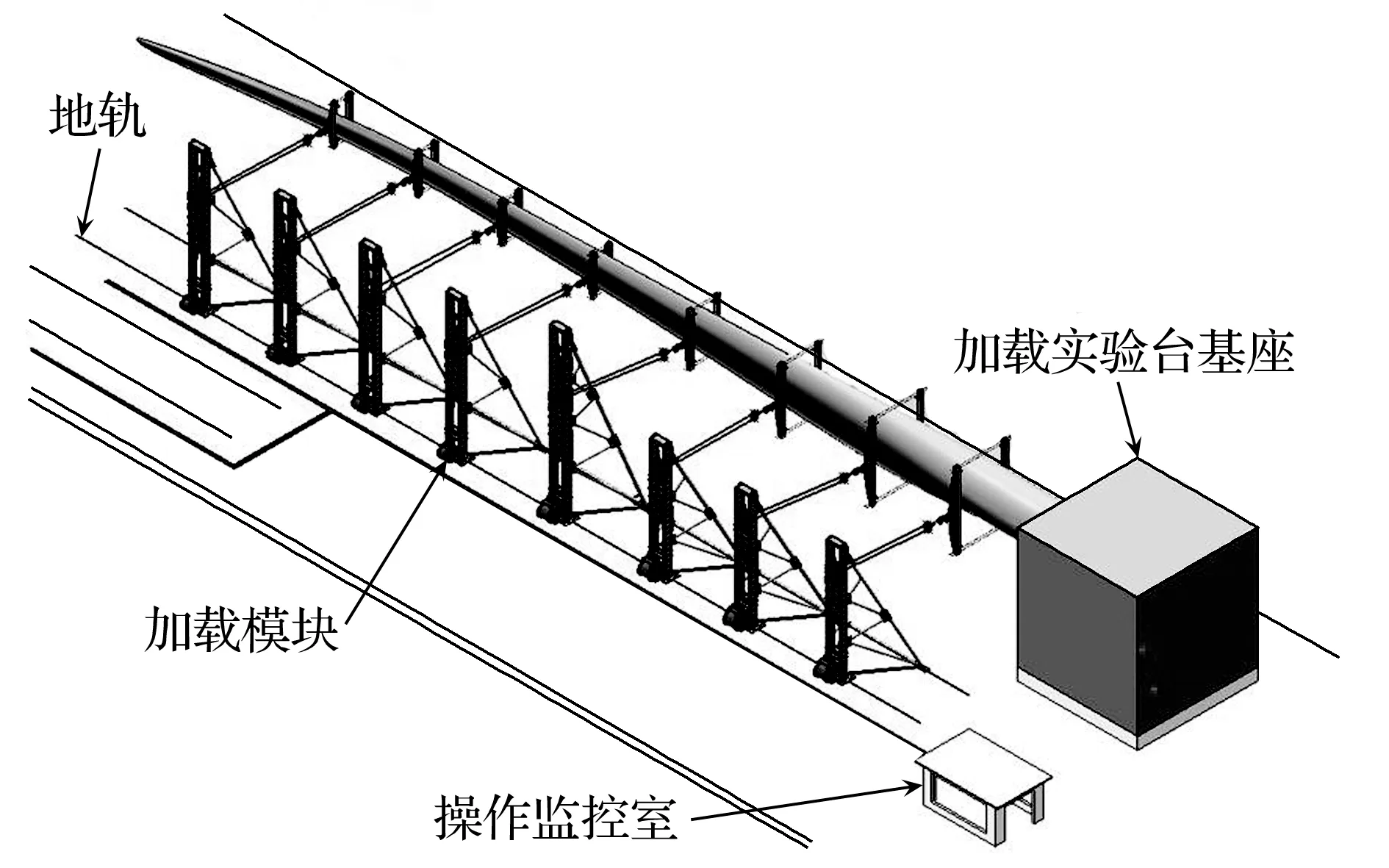

风电叶片全尺寸结构静力加载系统是对大型叶片加载力、挠度力、挠度、应变等相关参数进行测试的综合性试验平台,主要由加载试验台基座、操作监控室、侧向地轨以及8个(可扩展)加载模块(由加载支架、伺服绞车、加载缆索、拉力传感器组件和从站电气箱组成)和控制系统等组成,见图1。

图1 叶片全尺寸结构静力加载系统示意

2 控制系统硬件组成

控制系统硬件主要由上位机、主站电气箱和8个从站电气箱、驱动器、伺服电机、拉力传感器、位移传感器等组成,见图2。

图2 叶片全尺寸结构静力加载系统网络拓扑结构

3 控制系统软件设计

软件组成包括人机界面、主站PLC程序、从站PLC程序等。上位机PC通过以太网与主站PLC通讯:主站PLC发送控制数据至各从站点PLC,各从站点PLC控制驱动器使伺服电机运动,各从站PLC将拉力、转速等数据发送至主站PLC。各个驱动器与从站PLC通过485串口,将电流等数据发送至从站PLC,见图3。

图3 上、下位机各主要功能模块组成

4 BP神经网络PID控制策略

在叶片多点静力加载过程中,系统表现出非线性、强耦合、变参数的特征,严重影响叶片静力加载的稳定性和精确性,需要通过强有力的解耦措施来实现精准加载。

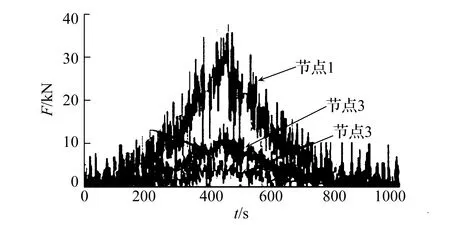

在没有解耦控制算法的情况下,实际反馈曲线如图4所示,各加载载荷之间出现了严重的交叉干扰,这种多点加载载荷之间交叉干扰的情况称为“交联耦合”。

图4 3点静力加载交联耦合曲线

对多种解耦控制策略进行分析可知,由于BP神经网络PID解耦控制可在线实时整定PID控制器参数,实现对静力测试过程中参数变化的实时解耦,是解决叶片多点加载交联耦合的有效控制策略。

基于BP神经网络的PID控制系统结构框图如图5所示。

图5 基于BP神经网络的PID控制系统结构

控制器由2部分组成:BP神经网络、PID控制器。

PID算法通过误差信号控制被控量,而控制器本身就是比例(Kp)、积分(Ki)、微分(Kd)3个环节的加和。

神经网络具有任意非线性表达能力,可以通过对系统性能的学习来实现具有最佳组合的PID控制。利用BP神经网络可以建立参数Kp、Ki、Kd自整定的PID控制器。

4.1 变步长BP神经网络算法

BP神经网络是一种按误差反向传播学习训练的多层前馈网络,是目前应用最广泛、最成熟的神经网络模型之一。BP网络运算、储存大量建立在层级之间的输入—输出模式映射关系上,无需事前揭示描述这种映射关系的数学方程,通过梯度下降法学习自适应调整,理论上可以逼近任意非线性的连续函数。

BP神经网络由一个输入层,多个隐含层,一个输出层组成。变步长算法通过引入修正项对反向传播进行优化,使神经网络在稳定时加速收敛。正反向传播法如图6所示。

图6 BP网络算法流程

当拉力误差性能指标大于阈值时,开启反向传播算法,利用误差负梯度调整输入层至隐含层与隐含层至输出层神经元之间的权值。梯度下降法步骤流程如图7所示。

图7 梯度下降法步骤流程

4.2 静力测试系统 BP神经网络PID参数自整定算法

整个BP神经网络PID控制网络(如图8)中,每个节点当前预设拉力与当前反馈拉力作为输入值。两者偏差量以及偏差和、偏差的差值一方面作为经典PID控制器的输入,运算出输出值u(k)电机转速;另一方面,偏差量也是BP神经网络的输入,计算出经典PID 3个参数Kp、Ki、Kd的整定值,而控制器的输出u(k)用于在线调整神经网络。每个节点的输出量作为每个加载点的使动量,经过一系列的传动系统,最终以绞车卷动加载缆索的方式产生作用力施加在风电叶片上,多条加载缆索的协同动作即实现了风电叶片多点静力同步载。

图8 静力加载系统BP神经网络PID控制系统结构

5 现场加载试验

对83.6 m的叶片进行静力加载试验,检验其载荷的承受能力,现场如图9所示。根据IEC61400-23标准,每个加载点的加载过程从0%载荷开始按照最大目标载荷的40%—60%—80%—100%分级加载;卸载过程则按照上述相反顺序逐级卸载,完成整个加载过程。极限载荷保持阶段的加载力必须大于100%目标载荷,但一般不超过目标载荷的101%,其连续保持时间不少于10 s。理想的叶片静力加载、卸载过程如图10所示。按照试验大纲,试验选用5个加载点,叶根至叶尖的位置分别为25 m、38 m、53 m、68 m、75 m处,对应的极限载荷分别为243 kN、140 kN、101 kN、65 kN、33 kN,极限载荷的保持时间为15 s。测试加载曲线如图11所示。

图9 83.6 m叶片静力加载测试

图10 静力分段加载过程示意

图11 静力测试加载曲线

极限载荷保持阶段的测试值与目标值对比见表1。

表1 极限载荷目标值与测试值对比

6 结 语

此风电叶片全尺寸静力加载系统属于目前世界最大的风机叶片检测平台。采用的基于BP神经网络PID参数自整定控制算法,是解决叶片多点加载交联耦合的有效控制策略,试验结果表明,极限载荷保持阶段的加载力大于100%目标载荷,不超过目标载荷的101%,其连续保持时间不少于10 s,满足兆瓦级风电叶片全尺寸静力加载试验要求。