980MPa超高强钢前纵梁冲压成形分析

2021-03-18郭运,顾浩,李亚

郭 运,顾 浩,李 亚

(1.宝山钢铁股份有限公司 研究院,上海 201900;2.汽车用钢开发与应用技术国家重点实验室,上海 201900;3.宝钢日铁汽车板有限公司 销售部,上海 201900)

0 引 言

通过车身轻量化以提高车辆燃油经济性是汽车行业关注的焦点[1-3],汽车用先进高强钢(advanced high strength steel,AHSS)具有较高的强度和较好的成形性,可在不损失车身性能的情况下实现车身轻量化,因此受到广泛的关注和应用[4,5]。随着对汽车安全研究的不断进步,对车身结构安全提出了更高的要求,对车身材料的功能表现也充满期待,期待超高的强度、良好的成形性、较高的断裂韧性等。双相钢(dual phase steel,DP)、淬火延性钢(quenching & partitioning steel,QP)具有超高的强度和良好的可制造性,在汽车上的应用呈上升趋势,DP 钢成为应用较为广泛的先进高强钢[6]。

双相钢因具有高延伸率、高初始硬化指数和低屈强比等良好的冲压成形性,而成为汽车用高强钢的首选。由于材料强度的提升,双相钢在进行较复杂制件成形过程中易开裂和起皱,与传统钢相比,更容易产生较大的回弹。关于双相钢的可制造性已有科研人员开展了相关的研究,刁可山等[7]对宝钢1000MPa 级DP 钢的扩孔性能和成形极限进行了研究,980MPa 双相钢的FLC0较低,成形范围窄,材料抵抗拉伸变形的能力较弱,但具有良好的胀形性能。高强度DP 钢的断裂特性与压边力大小关系密切,李梅等[8]的研究表明,压边力大时双相钢容易在弯曲圆角处断裂,当压边力小时则易在侧壁上发生缩颈开裂。SUH C H 等[9]对DP780 材料的压型成形性能进行了研究,发现拔模角和拉深筋对回弹的影响较大。双相钢在成形较复杂造型的制件时会出现开裂问题。QP 钢作为最具代表性的第三代先进高强钢具有超高的强度,在变形过程中的TRIP(transformation induced plasticity,相变诱导塑性)效应使得该钢种同时兼备了良好的成形性,被认为可以替代热成形钢(press hardening steel,PHS)成形造型复杂的制件[10,11]。

前纵梁是车身关键的碰撞安全件,需要具备超高的强度以便在各种正面碰撞中确保其不发生变形或微小变形,保持汽车地板的结构完整,避免对驾驶舱的过度侵入。以前前纵梁采用较大厚度的传统高强钢保障结构强度,质量较重。因轻量化的需求,现在前纵梁一般采用热成形材料,但是制造成本较高,限制了热成形纵梁在小成本或低端车型上的应用。研究通过应用980MPa 超高强钢材料,并辅以合适的制件结构优化和工艺设计,实现了超高强钢纵梁本体的开发,可为同类超高强制件提供参考。

1 前纵梁优化及工艺分析

前纵梁位于纵梁总成后部、前围板和地板前下方,是正面碰撞时的主要传力途径,如图1所示。高速碰撞时,纵梁前段充分溃缩吸收能量以降低传导至车身的力,处于后端的纵梁在高速冲击下需保持结构完整,防止弯曲变形,避免因侵入量过大危及前排驾乘人员安全,同时将力有效传导至车身,因此纵梁通常采用高强钢材料。纵梁最初设计为1.8 mm 厚的HC420/780DP 材料,若采用1.4 mm 厚 的980MPa 级材料则可实现成形制件减轻质量20%以上。经静态性能和碰撞性能分析,采用1.4 mm 厚的980MPa材料并不会造成整车性能的损失,因此具备高强减薄的可行性。

图1 纵 梁

纵梁因受动力总成和轮胎包络的影响,在与前纵梁连接的前部区域呈现宽度小且深度深的腔体造型,再加上较大的纵向弯曲造型,其冲压成形具有一定的难度,原成形工艺为:拉深、切边冲孔、整形修边、冲孔侧冲孔。

2 材料成形性分析

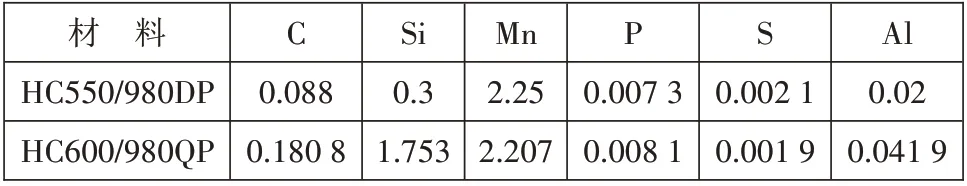

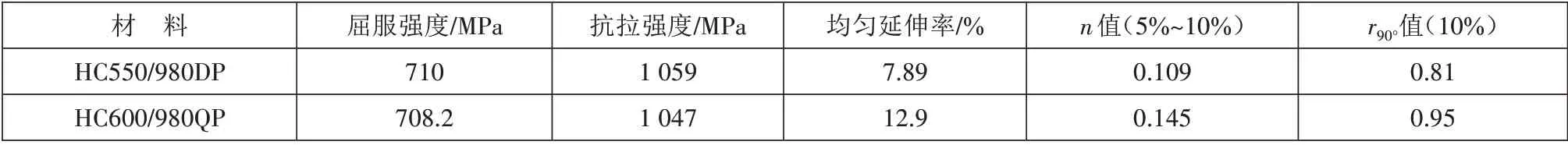

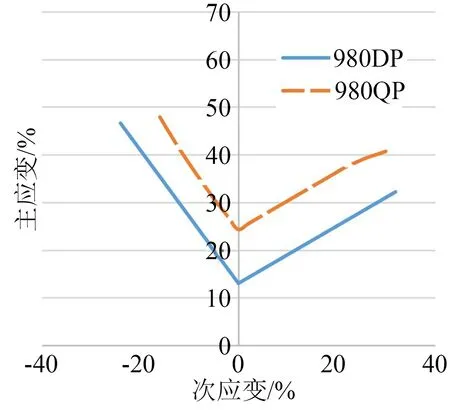

常用的980MPa级材料有双相钢980DP、淬火延性钢980QP和马氏体钢980MS。马氏体钢因为低的延伸率和超高的屈强比不适合冲压成形,选用HC550/980DP 和HC600/980QP 作为研究对象。HC550/980DP 和HC600/980QP 的主要化学成分如表1 所示。图2 所示为2 种材料的光学显微组织,980DP 主要由铁素体和马氏体两相构成,而980QP则由铁素体、马氏体和残余奥氏体三相构成。工程应力-应变曲线如图3 所示,主要拉伸性能如表2 所示。980DP和980QP材料的屈服强度和抗拉强度相当,但QP 钢的均匀延伸率和加工硬化指数(n 值)比DP 钢分别高出63.4%和33.0%,典型成形性指数QP钢明显占优,主要是由于残余奥氏体在材料变形过程中发生马氏体转变,通过相变诱导塑性(TRIP 效应)提升材料的变形能力。

表1 HC550/980DP和HC600/980QP化学成分 质量分数

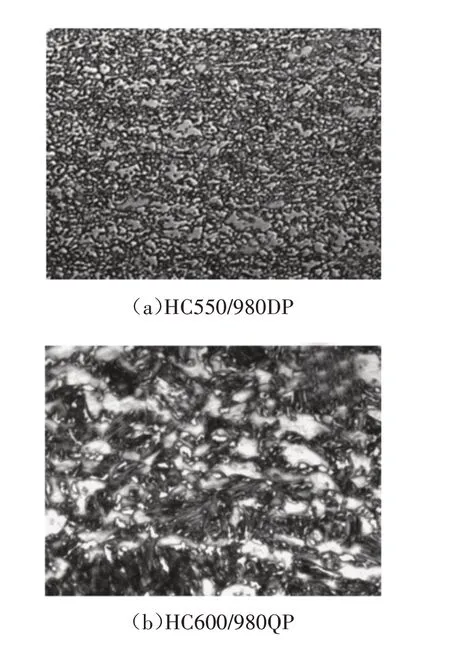

借助成形极限曲线(forming limit curve,FLC)评价薄板材料成形能力具有现实意义,也是应用最为广泛的方法。FLC描述了薄板在应力作用下开始缩颈时的局部应变,显示薄板局部成形的能力。利用Nakazima 试验法测得1.4 mm 厚HC550/980DP 和1.6 mm 厚HC600/980QP 板料的FLC 曲线如图4 所示,其中980DP 最低点FLC0=13%,980QP 最低点FLC0=24.3%。

表2 HC550/980DP和HC600/980QP主要拉伸性能

图2 光学显微结构

图3 工程应力-应变曲线

3 制件成形性有限元分析

3.1 全工序仿真分析

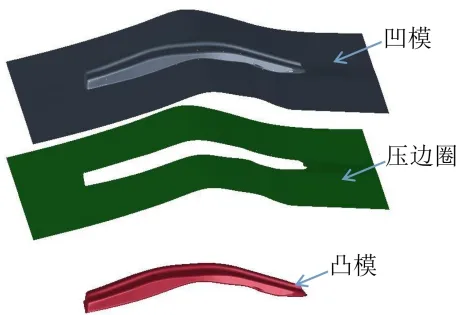

采用模拟软件AutoForm 对制件进行全工序成形及回弹仿真分析,工艺排布及拉深工序模面设计均参照原设计进行,拉深工序有限元模型如图5 所示,仿真材料参数如表3 所示,硬化曲线均采用Swift/Hockett-Sherby 混合模型拟合,屈服模型均采用BBC模型。

图4 成形极限曲线

图5 拉深工序仿真分析模型

图6 所示为1.4 mm 厚的HC550/980DP 拉深成形及回弹计算结果。图6(a)所示在拉深深度最大和拔模角度最小的部位均出现了开裂;图6(b)所示为局部应变在FLD 图上的分布;图6(c)所示为拉深减薄率分布,3 个开裂位置的减薄率均超过13%,最大达17.2%。侧整形后在制件两端呈现较大的回弹变形,最大回弹达到11.1 mm,如图6(d)所示。

图7 所示为1.4 mm 厚HC600/980QP 拉深结果,成形性良好,无开裂或起皱情况,尽管HC600/980QP 材料可以满足制件的成形性要求,但因尚未完成材料认证,暂时无法应用。

3.2 失效分析及优化措施

采用HC550/980DP 材料进行制件开发的主要问题为冲压开裂和回弹尺寸超标,直接采用原材料开发存在较大风险。

表3 冲压仿真材料参数

图6 成形及回弹计算结果

图7 HC600/980QP成形计算结果

HC550/980DP 成形性低是导致开裂的主要原因,从典型的成形性指数来看,HC550/980DP 的均匀延伸率仅为7.89%,n 值为0.109,均低于HC420/780DP,也低于同强度级别的HC600/980QP。从组织结构来看,DP 钢由铁素体和硬质相马氏体相构成,随着强度的提升,马氏体相在组织中的含量越来越高,材料的成形性降低。由于较高比例马氏体相的存在,随着拉深变形的加大,HC550/980DP 材料对局部应力的舒缓能力不足,无法像QP 钢一样通过残余奥氏体的相变避免局部应力集中,并将应力有效传导出去,引入更多的材料参与变形(硬化能力)。同样因为硬化能力不足,导致在拉深变形中实际参与变形的材料较QP 钢少,更容易发生局部过度减薄,导致开裂,980DP 材料偏低的FLC0值也印证了这一成形特性。HC550/980DP 的组织特点决定了其拉深成形能力差的特性,在制件设计中对此应充分考虑,避免制件对板料有过高的拉深成形性要求。

工艺排布及拉深工序模面设计不合理是导致成形开裂的另一个主要原因,开裂主要发生在拉深深度较深且拔模角度较小区域。图6(b)所示开裂区域的应变状态主要为拉伸变形,增加材料流入将有利于改善开裂。图8所示在成形制件前端两侧均发生了开裂,该位置两侧拔模角度均未超过5°,而在后端开裂位置的拔模角度也仅为4.9°,拔模角度过小导致材料成形困难,因此需在结构允许的情况下增大拔模角度。由于空间、搭接关系等限制无法通过修改制件造型来增大拔模角度,但可以在工艺设计中将板料的变形量分配到后续整形工序,增大拉深时的拔模角度,降低成形难度。最大拉深深度约70 mm,不存在过拉深的情况。凸模圆角和凹模圆角小,不利于材料流动,也会造成成形困难。成形该制件的凸模圆角半径最小为R6.5 mm,凹模圆角半径最小为R7.5mm,均相对偏小。拉深模设计时,可将上述圆角半径放大至R10 mm 以上,并在后续整形工序再整形到位。综上分析,拔模角度小是影响拉深成形性的首要原因,增大制件拔模角度、放大凸模和凹模圆角、降低材料流入难度有利于改善开裂。

超高强钢材料成形性偏低,成形后因内应力分布不均导致回弹问题突出。图9所示为前纵梁整形后的回弹,由图9 可知,回弹超过了±1 mm 的尺寸精度要求。回弹主要发生在制件的两端,原工艺整形为首工序,对顶部的定型不足,拉深后两端回弹较大,两侧法兰边受端部翘曲影响及局部反向补偿不足,整形后回弹仍然超标较多,需加大反向补偿。因此改善回弹需从强化顶部定型性和优化回弹补偿量2个方向进行综合整改。

根据以上分析,考虑HC550/980DP 材料的拉深成形特性,从工艺排布和模具设计两方面考虑,对制件成形及回弹控制进行整改,制定了改进措施。

(1)优化模具设计,增大拉深工序拔模角度,开裂位置最小拔模角度>5°。

(2)拉深模凸模圆角设计半径>R10 mm,凹模圆角半径保持在R12 mm以上。

(3)优化工艺排布,在整形修边工序后增加侧整形工序以应对回弹尺寸超差的问题。

4 改进措施验证

制件造型无法变更,但工艺排布可针对980MPa级别超高强钢应用进行重新设计和优化。针对拉深开裂问题降低拉深工序对板料成形性要求,减小拉深变形量,并适当分配至后工序。针对该制件,主要方案是增大拔模角度:将前端最小拔模角度由0.67°增大至7.81°,为了平衡材料流入,将对应位置侧立面拔模角度由最小4.7°增大至8.2°。类似将后端的拔模角度由4.9°和11.4°分别增大至8.7°和12°。此外为了改善成形性和材料流入,还将成形较难部位的压料面适当抬高,以降低拉深深度。

对顶部圆角的变形量进行了重新分配,为满足拉深工序增大拔模角度与改善凸模圆角成形性的需要,将凸模圆角半径增大至10°~18°,并在后续整形及侧整形工序将顶部圆角整形到设计尺寸。

随着材料强度的提升,成形后的回弹控制也更加困难,针对800MPa 及以下强度高强钢制件的回弹,当前通过一道次整形可满足回弹控制要求。但针对强度更高的超高强钢材料,如HC550/980DP,在制件未进行针对性结构优化设计的情况下,一般需要增加整形量方可达到回弹控制的目的。针对该制件的造型特征,在原4 道工序布置的基础上增加侧整形工序,工艺布置设计为拉深、切边冲孔、整形修边、侧整形,冲孔侧冲孔。整形工序对后端造型较复杂部位先实施局部整形,对两侧立壁回弹进行反向补偿2°~4°。侧整形工序将顶部圆角整形到设计尺寸,并对侧壁进行反向回弹补偿,法兰边在侧壁补偿基础上再增加1°~2°反向补偿。

AutoForm 软件中采用新的工艺排布和模具设计对制件进行全工序仿真分析,拉深成形性及安全裕度如图10(a)、(b)所示,开裂问题得以消除,且未产生其他拉深缺陷。通过工艺优化增加侧整形工序,制件的回弹改善明显,但在局部位置仍稍有超标情况,如图10(c)所示,回弹超标主要发生在整形变形量偏小的法兰边部区域,后续可考虑在超高强钢制件设计阶段通过增加局部特征改善局部变形状态,提升整体回弹控制水平。

依据整改后方案进行模具开发和调试,尺寸精度按照1 mm的控制要求,成形制件合格率达到85%以上,制定的改进措施有效,在设计约束下实现了980MPa 级轻量化纵梁制件的开发,图11 所示为成形的样件。

5 结束语

针对某车型纵梁采用980MPa 级超高强钢的开发,HC550/980DP 材料固有的成形特性对制件设计和工艺开发均提出了新的挑战。在制件结构设计的约束下,通过优化工艺排布对成形制件变形量进行合理分配,并通过增大局部拔模角度、优化凸模和凹模圆角、降低拉深深度等措施,改善板料在拉深工序的成形性以及通过增加侧整形工序加大对回弹尺寸的控制,成功应用1.4 mm HC550/980DP 材料代替原设计1.8 mm 厚的HC420/780DP 材料开发符合质量要求的980MPa 前纵梁,在不损失整车性能的情况下实现制件质量减轻22.21%。HC550/980DP超高强度前纵梁本体制件的开发为设计人员提供了新的轻量化思路,在部分关键安全件上除了热成形方案还可以应用综合开发成本更低的超高强钢方案。在超高强钢制件设计阶段应充分考虑强度提升带来的板料成形性差、回弹大的影响,设计与工艺结合才能有效降低超高强钢制件开发难度,对提高超高强钢应用、实现车身轻量化将大有益处。