针织产品智能化设计技术研究与应用

2021-03-18丛洪莲沈颖乐赵博宇董智佳

文 | 丛洪莲 沈颖乐 赵博宇 董智佳

随着时代发展和人们生活水平提高,针织企业需要从劳动密集型转向高科技型,传统针织产品设计方法和生产技术已无法满足产业快速升级的需求,数字化技术的开发和应用是纺织行业长期发展的关键要素之一。针织产品设计的智能化为企业产品快速研发、提升产品质量和水平、提高产品市场竞争力提供了有力支持。

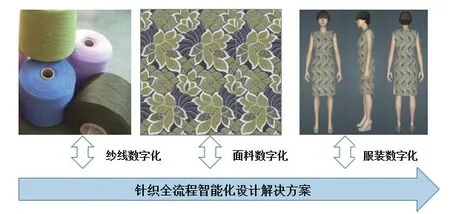

针织产品智能化设计也是当前针织技术的研究热点,从纱线模拟、面料模拟到服装虚拟展示,均有研究人员和团队从事相关方向的研究。对纱线-面料-服装数字化进行系统研究,基于互联网构建针织全流程数字化设计平台(图 1),可为针织“个性定制”和“智能制造”提供理论依据和实践支持。

图1 针织智能化设计解决方案

本文将从针织产品设计与仿真系统、针织服装设计与虚拟展示系统以及针织产品定制与推荐系统 3 个方面讨论针织产品智能设计研究进展和应用现状。

1 针织产品设计与仿真系统

1.1 针织产品设计与仿真技术

为满足对各类针织产品的设计需求,更清楚、全面地表示不同针织产品的结构与工艺,针织CAD系统的设计形式必须要灵活、丰富。针织CAD系统主要设计功能包括花型设计、工艺设计和上机参数设计等。通过对产品工艺原理和工艺方法的研究,提炼出数学模型从而实现针织产品的计算机辅助设计。关于各种针织产品的设计模型,国内外已经有许多学者进行了相关研究,如关于纬编多针道以及提花产品的研究,关于经编间隔织物编织原理和贾卡提花原理的研究等。

随着计算机和互联网技术的快速发展,针织物设计与仿真研究取得快速突破,针对提花针织物、绒类针织物、三维立体针织物的仿真模型更趋合理,仿真效果更趋逼真。织物仿真技术是CAD系统的主要功能之一,根据设计的几何花型及编织工艺进行织物外观仿真,可以为产品开发提供虚拟环境。

1.1.1 线圈结构模拟技术

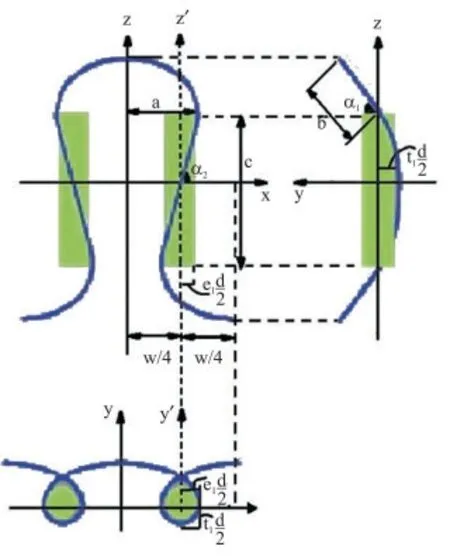

针织物由纱线屈曲串套而成,其最小结构单元为线圈。纱线在线圈中的路径为空间曲线,根据空间曲线建模方法不同,针织物线圈的几何模型分为分段函数模型和样条曲线模型。KURBAK将线圈分解成头、尾、身 3 部分共 8 段,并对各段分别建模,其中针编弧和沉降弧为椭圆,圈柱为绕圆柱体旋转且螺旋角变化的螺旋线,模型较为真实地反映了针织线圈的三维形态(图 2)。

图2 分段线圈模型

样条曲线是一种参数曲线,具有统一的表达式,模拟精准,控制灵活。与分段函数法相比,样条曲线的形式更适于复杂织物中纱线形态控制。常用的样条曲线包括插值样条曲线、参数样条曲线、Bezier曲线、B样条曲线、NURBS曲线等。非均匀有理B样条(NURBS)是一种在B样条曲线中,采用其次坐标来指定的曲线,其统一了Bezier曲线、有理Bezier曲线、均匀有理B样条和非均匀有理B样条。NURBS曲线不仅引入权因子,可以调整线圈形状,并且量化了单个权因子的变化对曲线形状的影响,具有更加灵活稳定的特性,被广泛地应用于线圈三维模拟中。

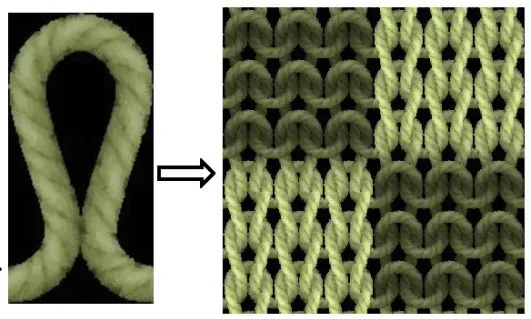

1.1.2 纱线真实感模拟技术

纱线一般具有一定捻度,且表面粗糙,若用光滑柱面代替则缺乏真实感。如何重现纱线的表面特性使织物模型更贴近真实,很多学者对此进行了研究。XU等在型值点中间插入亮度随机变化的切片Lumislic,这个切片由随机的点组成,根据捻度角旋转切片,得到了真实感较强的股线效果。ZHAO等将规则纤维结合浮于表面的纤维建立了具有纤维级细节的高质量纱线模型。KASPAR等在对横机产品的计算机模拟中也有对成形的针织物结构进行说明。卢致文等建立了适用于横编针织物CAD快速设计的真实感较强的线圈图元,对线圈模型以及线圈表面纹理变化等进行了研究,图 3 所示为加入不同明暗变化的线圈。

图3 不同明暗变化的线圈

1.1.3 力学建模

随着计算机技术的不断提高和针织组织结构的三维模拟日趋真实,针织物的物理模拟逐渐成为学者们研究的重点,其中弹簧-质点模型和有限元模型的应用最为广泛。

PROVOT利用弹簧-质点模型进行针织物仿真的基本思路是:将织物看作由弹簧连接的四边形质点网格,建立弹簧-质点模型网格与线圈的对应关系,在织物尺度上通过模型模拟受力变形情况,再根据网格变形求解线圈控制点的坐标;同时为了解决弹簧超弹性的问题,提出以显示欧拉方法为基础的反向动力学方法对弹簧的过度拉伸进行修正。在弹簧-质点模型基础上,不仅有许多学者对针织物受力变形进行模拟,还有部分学者对组织结构改变引起的组织变形现象进行了仿真研究。SHA等提出了一种改进的长方体模型和可生成新的辅助点的插值算法,并采用Velocity-Verlet数值积分法更新质点的空间位移,实现了花式纬编织物的三维动态仿真。张爱军等针对压纱贾卡与衬纬贾卡设定虚拟质点,建立了双套弹簧系统,改善了双贾卡提花经编织物的结构形变仿真效果。

有限元方法是一种解决工程和数学物理问题的数值方法,用来解决数学领域和有关工程的典型问题。使用有限元模型能够很容易地模拟出不规则物体的结构,因此被应用在了织物模拟中。PERUMALSAMY等针对双罗纹织物在横向、纵向和前后方向上的拉伸应变现象进行了数值模拟。WU等在微观尺度上建立虚拟纤维模型,模拟了针织物纤维间相互作用和纱线在大变形下的非线性特性。除此之外,KALDOR等将纱线看作不可伸展的B样条管道,在此基础上考虑纱线的弯曲、摩擦等进行仿真,取得了很好的仿真效果。CIRIO等将纱线与纱线间的接触视为持久的滑动,将仿真处理速度提高了一个数量级。

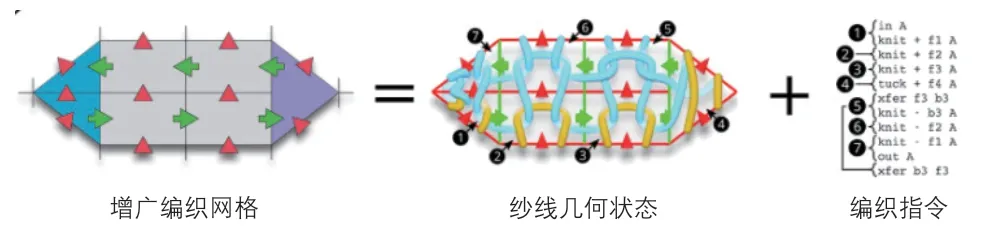

1.2 系统开发应用现状

目前,比较成功的针织CAD软件都来自于国外的纺织企业或国内的高校。国外关于针织CAD的研究起步早、发展快,仿真系统功能完善。如MAO等提出了一种基于仿真的针织物套袋性能评价与评定CAD系统,从而设计出具有理想力学功能的针织产品。NARAYANAN等提出了通用的可视化针织物设计界面,可以从3D模型生成可编织的针织网格,并可允许用户编辑网格保证织物的可编织性;图 4 所示为设计系统的核心 —— augmented stitch mesh,这是系统可视化和仿真功能建模的数据结构,在每个面都可添加纱线走向跟踪和本地机器编织指令。

图4 增广编织网格示意图

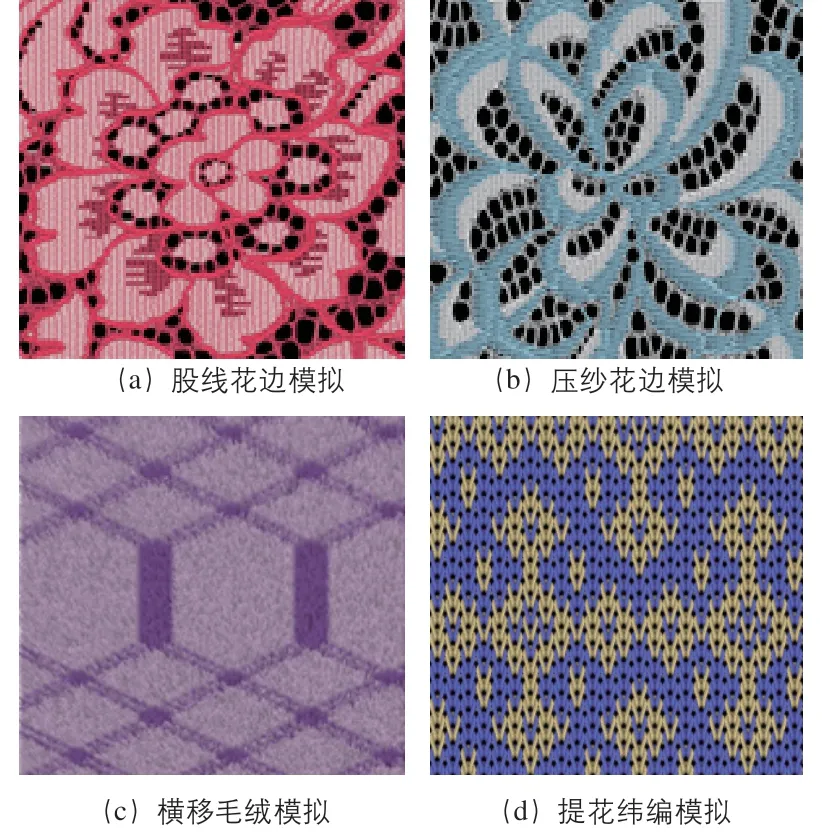

国内高校已经将织物仿真带入到教学当中,采用虚拟仿真技术对织物的编织规律进行建模,便于学生对于织物组织结构的认识,使学生在上机操作之前,能够直观地观察到织物组织形态、理解织物组织结构,而不是仅仅会通过织物的简易图示进行上机操作。随着“互联网+”时代的到来,为提升纺织行业在国际市场的竞争力,江南大学将之前研发的单机版CAD系统融合互联网技术,开发了网页版CAD系统,拓宽了系统适用范围,系统设计功能更强大,织物模拟功能更逼真(图 5),为针织CAD系统的研发提供了新的思路与平台。

图5 不同类型针织产品仿真效果

2 针织服装设计与虚拟展示系统

随着计算机硬件和软件技术的高速发展,利用CAD软件进行针织产品设计和展示成为必然趋势,智能化设计避免了反复打样过程,促进了针织服装的高效化生产。在推进服装CAD智能化的进程中,有许多学者做出了深入研究,如陈晓东等提出运用模式识别理论,使之能自动识别服装款式图,并充分利用已有的结构图绘制新的结构图。服装智能化设计主要通过人体建模技术与服装建模技术的有机结合,从而实现更具真实感的针织服装虚拟展示。

2.1 针织服装虚拟展示技术

2.1.1 人体建模技术

三维人体建模作为计算机人体仿真的一个组成部分,一直是学者研究的热点之一。自交互式计算机图形学诞生之日起,就有学者不断探索计算机人体建模技术。从线框建模、实体建模、曲面建模发展到基于物理的建模,已取得重大进展。

例如,PENG等提出了一种快速参数化人体造型的方法,根据不同类型的特征信息提取样本模型的特征参数,再将轴向变形法与径向权重相结合来实现模型的变形,最终实现服装三维在线仿真并可展示不同体型的穿着效果。

2.1.2 服装建模技术

目前的CAD软件多采用二维仿真模式对针织服装进行建模设计,织物效果缺乏真实感。因此,研究快速、通用的三维建模算法具有重要意义。

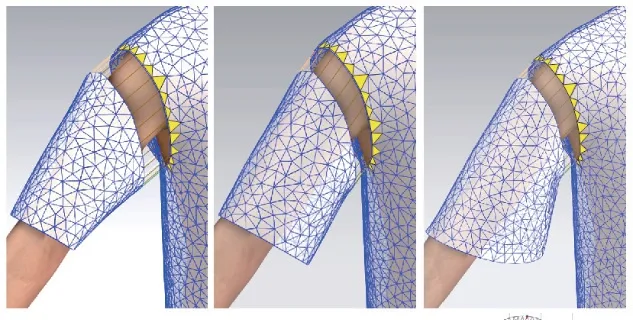

MENG等使用椭圆球来近似表示人体模型,其中椭球边界被递归优化;同时还提出了一种包含接触摩擦和解决碰撞的新方案,从而在人体模型上虚拟缝制复杂的服装图案,通过基于物理的实时仿真将设计效果可视化。蒋高明等使用Alpha-Shapes算法和RBF径向基函数实现了人体模型的建模,在此基础上拟合三维人体模型上特征线,建立了基于三维人体模型的二维衣片模型,最后通过纹理映射实现虚拟展示功能。图 6 展示了将衣片部件拼接到衣身上的原理图。

图6 组件拼接原理图

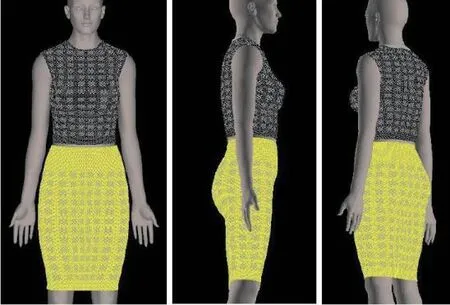

2.1.3 服装虚拟展示技术

国内外学者就如何提高三维服装展示的真实性展开了一系列研究,并取得了一定成果。LAGĖ等研究了在服装放松量均匀变化的情况下,根据所使用的面料进行基本衣片的修改,避免胸部、腰部和臀围处二维和三维测量线不匹配的情况。DONG等采用Alpha-Shapes算法提取人体的特征点及特征面并建立了相应的截面凸包,实现人体特征尺寸提取与人体模型参数化,通过在三维场景模型建立的基础上,设定灯光、场景风格等,完成真实场景效果的模拟(图 7)。

图7 针织无缝服装虚拟展示

此外,也有研究者结合虚拟展示环境对服装视觉效果的影响,进一步推动了仿真服装与虚拟空间的融合。WU等为了降低渲染纤维级服装模型的内存成本,减少了栅格化操作,将构成纱线结构的每个层中心附近的纤维集合起来表示,并提出了一个简单的基于距离的环境遮挡以及环境光照预计算方法,提高了实时渲染的帧率,并且保证了展示效果的真实感。

2.2 系统开发应用现状

面向设计师的服装设计展示平台在人体三维建模、服装建模与真实感渲染等方面做出大量工作。其中,简化设计操作、优化服装3D虚拟展示和增强真实感渲染是推进展示平台系统开发的工作重心。

国外服装CAD/CAM公司在服装的数字化虚拟展示系统中起步较早,并领先进入市场。如德国Assyst公司研发的3D Vidya具有强大的CAD制版功能,根据设计师的草稿就能方便地开发新款纸样,并能实时预先看到每个样片缝合起来的服装三维效果。韩国CLO虚拟服饰公司研发的CLO 3D和Marvelous Designer服装制作软件可以同时为专业设计者或者业余爱好者提供精细化的设计操作,实现了将传统服装制作方法应用到3D建模中。

近年来,为了满足服装设计生产的快节奏与设计师对服装智能化设计的要求,国内也涌现出了许多数字化服装设计应用平台,例如凌迪Style3D(图 8)、云衣定制和酷特云蓝等,但大部分平台仅主打单一类别的服装设计。由于技术限制,在这些以面向消费者为主的服装定制及虚拟展示平台中,还存在可供设计展示的服装种类较少、展示角度不全面等问题,仍具有较大的发展空间。

图8 凌迪Style3D界面

3 针织产品定制与推荐系统

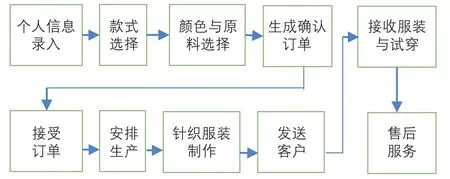

随着电子商务与虚拟成像技术的发展,针织产品定制系统逐渐成熟,用户在足不出户的情况下,就能在网页或移动互联网客户端上完成挑选、试衣、付款过程,让用户在网上享受到量身定制衣服的优质服务。舒适合体的服装版型,精准的个性化定制服务是未来服装消费的趋势。通过挖掘用户数据显示,服装尺寸不合适是造成网购退货的重要影响因素,而借助机器学习等技术实现的号型推荐功能使网购退货率明显下降。针织产品定制系统的流程如图 9 所示。

图9 针织产品定制系统流程

3.1 针织产品定制与推荐技术

针织产品定制与推荐功能以三维服装CAD技术为基础,逐渐向智能与集成阶段发展。随着互联网技术的发展,以大数据与云计算为代表的一系列技术使服装CAD系统的推荐功能日臻完善。

服装款式推荐系统可根据用户的历史消费、兴趣及需求等对其进行个性化的款式推荐,有助于用户在短时间内获得心仪的服装产品,提升用户购物体验。现有的推款系统所依据的算法主要有改进的贝叶斯网络算法、本体理论、模糊集合理论、关键点理论、决策树算法与协同过滤算法等。LI等为了改善服装电子定制系统并满足消费者在电子定制中的个性化需求,开发了一种针对服装设计的电子定制协同设计系统(ECS-GD),使用户能够共同设计服装并与利益相关者进行沟通。但这种定制系统仍需与用户建立实时联系,无法真正实现服装的个性化推荐。

近年来,有学者将智能优化算法中的交互式遗传进化算法引入款式设计与推荐系统中。张卓等提出了一种基于交互遗传算法的Polo衫个性化三维建模和快速风格推荐的设计方法,可以实现为客户提供所见即所得的量身定制Polo衫款式推荐。在保证一定搜索空间的同时,逐渐倾向用户的心理偏好,实现用户导向的Polo衫个性化快速款式生成与推荐,降低服装设计的门槛。

为了推进针织服装设计与生产的集成化,有必要将服装CAD系统与生产实践建立联系。高阳设计了基于ERP系统的针织服装生产管理系统,解决了针织服装厂采用手工填写报表和产品信息的统计工作繁琐、数据不精确、管理混乱等问题;JI等则从服装设计、生产和库存管理的潜在问题入手,区分服装虚拟设计(GVD)和个性化服装定制(PGC),提出一种实用的服装CAD和生产过程的方法。

3.2 系统开发应用现状

目前虚拟展示技术已在科研层面取得了大量成果,基于互联网的虚拟试衣系统也在众多服装品牌的线上店铺中得到应用,实现资源与数据的快速传递和共享。

Design U平台是YUAN等研发的一个让客户参与到设计过程中的平台,提供从服装计划、设计到生产的全流程服务。顾客不仅可以根据自己的视觉兴趣来选择服装版型,还可以实现各部件的尺码选择,用户可持续跟进参与服装在各阶段的自主设计,以此提高服装产品的个性化与附加价值。研究结果表明,只有将针织产品的阶段性交互体验作为智能化针织服装定制的消费者个性化需求依据,才能更好地提高针织产品设计的交互式体验。

4 结语

本文介绍了国内外针织产品智能化设计的研究进展以及应用情况,分析了智能化设计技术在针织产品开发中的重要意义。快速发展的互联网技术、三维可视化技术、大数据技术等,为针织产品的智能化设计提供了必要支撑。针织产品设计智能化是针织智能制造的有机组成部分,国内针织行业智能化水平的提升,有利于将我国市场规模和生产体系优势,转化为参与国际合作和竞争的新优势,符合当下以国内大循环为主体、国内国际双循环相互促进的新发展格局的发展趋势。