起伏地区超临界CO2管道输送特性及管输工艺参数经济性研究

2021-03-17吕家兴王玉江刘芳媛吴守志

吕家兴,侯 磊,王玉江,刘芳媛,吴守志,

(1. 中国石油大学(北京) 油气管道输送安全国家工程实验室,北京 102249;2. 中国石化胜利油田分公司 工程技术管理中心,山东 东营 257000)

作为遏制全球变暖、控制温室气体排放和提高碳回收效率的重要手段,CO2捕集、 利用与封存(CCUS)技术发展迅速,其中CO2-EOR技术则成为封存的最佳选择[1,2],在我国胜利油田和中原油田等已开展了相关工程应用[3,4]。 一般情况下,CO2捕集液化地与注入地往往相距甚远,而管道输送以其输送量大、输送距离远成为CO2输送最经济的途径[5-7]。 合理设计管道入口参数及管道尺寸, 不仅能够为CO2管道安全运行提供保障, 还能够有效降低输送费用,可见CO2管道输送参数优化设计是CCUS技术应用的关键环节之一。

国内外研究者针对CO2管道输送系统开展了相应研究,文献[8-10]开展了数值模拟研究,得到输送压力、温度等参数的变化规律,确定了合理的输送工艺参数。高蓝宇[11]针对CO2输送案例进行了方案设计和经济性对比分析, 验证了CO2管道输送方式的经济性优势。 田群宏等[12,13]建立了管道优化模型,运用算法进行了参数优化设计,降低了管道输送的平准化费用。Broek等[14]对CO2管道进行简化设计,通过固定中间泵站距离提出了优化设计方案。Zhang等[15]建立流体动力学模型,提出了CO2管道内径计算模型,对中间泵站进行了优化设计。 Knoope等[16]在考虑管道公称尺寸的基础上,对管道系统管材等级和管道输送参数进行了优化设计。

当前国内外研究超临界CO2管道输送重点针对不同管径和温压条件下的模拟计算,集中于技术层面,而经济性评价研究较少,且经济性评价也主要关注管道成本。 而实际的优化过程涉及变量较多,比如,由于管道公称尺寸不连续,优化结果准确性难以保证;CO2管道输送工艺优化时假定为水平管,而实际管道存在高程差。 本文在研究起伏地区超临界CO2管道输送特性的基础上,建立CO2管道输送经济计算模型,并考虑中间泵站和末站注入地层压力等因素, 通过经济性评价考察管输参数优化效果,为起伏地区CO2管道设计提供一种技术和经济相结合的评价方法。

1 管道输送特性分析

1.1 起伏地区概况

某CO2输送过程采取埋地敷设, 管道埋深处的冬季地温为3 ℃,夏季地温为12 ℃,管道末端注入地层压力为25~30 MPa。 气源地距离注入地约175.36 km,沿线有地形起伏,高程如图1所示。CO2以超临界-密相输送,要求管道压力始终高于临界压力。

CO2从煤化工捕集而来,输量约1 Mt/a,气体已除杂干燥处理, 经初压缩后的初始压力为2.2 MPa,来气温度20 ℃,组分见表1。

表1 CO2流体组分

利用HYSYS软件模拟含杂质CO2流体相态图,如图2所示,可见CO2流体的临界点压力和温度分别为7.72 MPa、28.0 ℃。 在临界点附近,物性参数对于温度和压力的变化都非常敏感。 为始终保持密相输送, 规定到管道沿线任一点的压力不应低于临界压力的1.1倍[17],故设定超临界管道最低运行压力为8.49 MPa。

1.2 超临界CO2管道输送特性

为研究地形起伏的影响, 对上述地形进行简化, 分别设置小地形起伏管道沿线最大高程差为200 m、大地形为500 m、平坦地形为0 m,管道起伏如图3所示。同时设置管道跨长为12.5 km,管道入口温度为40 ℃,入口压力为15.3 MPa,管道埋深为1.2 m,管道埋深处土壤温度为3 ℃,管径为200 mm。

利用PipePhase建立管道水力学模型, 超临界CO2管道输送沿线压力变化如图4所示,温度变化如图5所示。

由图4可知,平坦地形管道的总压降为451.31 kPa,小起伏地形为458.19 kPa,大起伏地形为466.74 kPa,可见地形起伏程度对管道总压降的整体影响较小。但是,不同起伏程度对管道延程最大压降有显著影响。 当输送距离在9250 m时,小地形起伏管道的最大压降为2015.80 kPa, 大地形为4490.30 kPa。 图4中,管道位于上坡段时压力减小,下坡段时压力增大,这是因为管道在上坡段输送中一部分压力能用于克服地形高程差,使得管道压力减小,而管道在下坡段中能量被回收。 由图5可知,平坦地形管道的总温降为12.46 ℃,小地形为11.97 ℃,大地形为11.39 ℃,可见地形起伏程度对管道总温降的影响较小。但是,当输送距离在9250 m时大地形起伏管道的最大温降为15.39 ℃。 图5中,当管道位于上坡段时温度降低,下坡段时温度升高,原因与压力变化相同。

总体而言,对同一超临界CO2管道输送,不同起伏程度的地形对管路总压降和流体终温没有太大影响,但沿线地形起伏程度越大,输送过程中流体压力和温度的波动幅度也越大。 若CO2始终能以高压密相存在, 超临界CO2管道输送可视为单相流体输送,其密度、黏度及其他物理性质变化较小,主要需要考虑管道起终点的高差和沿程摩擦损失,并保证管道全线压力高于前述中最低运行压力即可。

2 管道输送设计参数分析

2.1 入口温度

分析不同管道入口温度对管输工况的影响,设定管道地形起终点高差为205 m,入口压力为15 MPa,如表2所示。

表2 温度计算参数

根据表2的参数设置, 利用HYSYS计算不同入口温度下管道沿线压力和温度,如图6所示。

由图6可知, 随入口温度升高管道出口压力逐渐降低,导致末站注入所需能耗增加,因为CO2密度的变化基本不受相态的影响, 但随着入口温度升高,CO2密度减小,在输量一定的条件下,密度减小使得管道内流速增加, 从而受到的摩擦阻力增加,管道沿线压降也相应增加。 同时,温度越高,对管道防腐等相关要求也相应提高,而增加入口温度对出口温度的提升很小,因此选定管道入口温度为40 ℃。

2.2 入口压力和管径

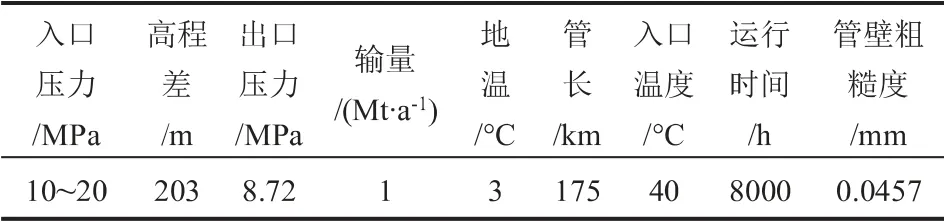

由于实际管道长度未超过200 km,根据IGCC项目建设经验[18],从节省投资及减少复杂性出发,首先不考虑设置中间泵站,HYSYS计算所需基本参数见表3。

表3 管径计算参数

工程实际应用中管道直径和壁厚并不是连续的,需要根据GB/T 9711-2017《石油天然气工业管道输送系统用钢管》选择最小管道尺寸。 管径计算应选择实际工程中已被广泛使用验证的模型,由McCoy and Rubin管径公式[19]迭代计算得出管道内径和壁厚,管径计算如式(1)、式(2),计算结果见表4。

式中,Di为管道内径,m;Zave为平均流体压缩系数;Vm为摩尔体积,L/mol;Tave为平均流体温度,K;Ff为范宁摩擦系数;m为设计质量流量,kg/s;R为气体常数,8.3145 J/(mol·K);L为管道长度,m;M为相对分子质量;P1为管道入口压力,Pa;P2为管道出口压力,Pa;h1为管道入口高度,m;h2为管道出口高度,m;g为重力加速度,m/s2;Pave为管道内平均压力,Pa;e为钢管表面粗糙度,m;Re为雷诺数;μ为流体黏度,Pa·s。

由表4可知, 管径计算值随入口压力增加而减小,壁厚随入口压力增加而增加。 管径及壁厚影响管材单位长度质量,当管道内径由257.5 mm减小至255.7 mm时,壁厚对管材质量的影响大于管道内径的影响,管材单位长度质量增加。 所以,只从管道建设成本考虑,入口压力应选择12~13 MPa,但CO2输送成本还包括首站以及末站的增压费用等,需要进一步核算。

表4 管径计算结果

2.3 入口压力和泵站

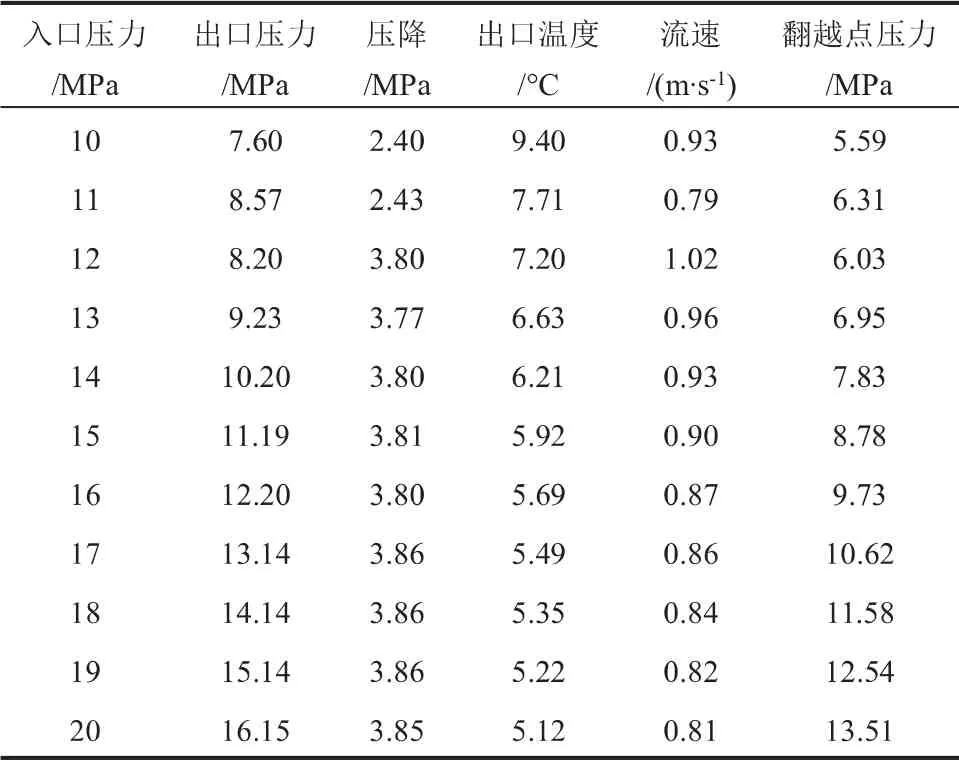

根据不同入口压力及其对应管径,计算管道压降、出口压力、出口温度、最大流速以及翻越点处压力,结果见表5。 由表5可知,由于在147 km存在翻越点,其高程差为552 m,为保证管道全线密相输送,该点压力需满足最低运行压力8.49 MPa, 故在不设中间泵站的情况下管道入口压力应大于15 MPa。 而当CO2管道入口压力为10~14 MPa时需要设置中间泵站,根据管道水力坡降计算所需的中间泵站数以及泵功率,计算得出管道压降、管道出口压力、管道出口温度以及翻越点处压力,结果见表6。 由表6可见,入口压力为10~11 MPa时压降出现负值,因为高程差对管道输送压降的影响比沿线阻力的影响大,下坡段使得压降减小,甚至出现管道末端压力比入口压力还要大的情况。

表5 不同压力工况计算结果

表6 设置中间泵站不同压力工况计算结果

3 管输成本的经济性分析

在一定环境条件和输量要求下,CO2管道输送成本受管输压力、 管径和温度等多个因素的影响。其中,管道投资和运维费用与管道的长度、直径和壁厚有关;增压设备投资和能耗费用主要与管道的压降相关。 考虑起伏地形超临界CO2管道输送特性,保证安全经济运行, 以输送成本最低作为目标,分析管道的设计参数。

3.1 经济性估算模型

目前,国内尚无大规模CO2输送管道建设经验,经济评价资料缺乏,国外在工艺设计和经济性评估等方面都进行了大量实践, 如美国已建成总长约7500 km的CO2输送管道[20]。在参考相关文献基础上,提出各个费用模型,用以估算相关费用。 具体包括管道建设费用、增压设备费用、运行维护费用及能耗费用等。

3.1.1 管道建设费用

CO2管道建设费用主要包含工程费用、 其他费用、基本预备费、建设期利息等,计算见式(3)。 在美国,材料占成本的范围为22.4%~34.3%,考虑中国要素市场,估计为40%。

式中,Ipipe为管道总建设费用,元;c0为保温材料价格,元/m3;c1为管材价格, 元/kg;D为管道外径,m;ρpipe为管材密度。

管道建设年折合费用计算见式(4),按照国内油气管道运行经验,管道工程的计算期一般可按20年计算,财务内部收益率为12%。

式中,n为经济评价年限;i为财务内部收益率。

3.1.2 增压设备费用

在不同的估算方式之间,具体的投资费用差异很大,主要是由于假定的安装条件不同所致。 根据McCollum压缩机站建设的费用计算公式[15,21],当压缩机功率超过40 MW则需要并联压缩机组,考虑到中美国家之间机械设备价格的差异,增压设备的本地系数假定为0.7,美元兑人民币的汇率为7,计算见式(5)~(8)。

式中,Icomp为压缩机投资成本,元;m为质量流量,kg/s;Pcomp,out为压缩机的出口压力,MPa;Pcomp,in为压缩机的入口压力,MPa;T为压缩机入口温度,K;Wcomp为压缩机的功率,MW;Ntrain为并联压缩机台数;N为压缩级数;ks为平均比热比;Zs为平均压缩系数;M为CO2的分子量;ηiso为压缩机的等熵效率,80%;ηmech为压缩机的机械效率,99%。

国际能源署温室气体研发计划规定CO2泵的最大功率为2.0 MW,对于更大的功率,必须并行安装两个泵单元,根据McCollum泵站建设的费用计算公式[21],计算见式(9)~(10):

式中,Ipump为泵的投资费用,元;Wpump为泵的功率,kW;Ppump,out为泵的出口压力,MPa;Ppump,in为泵的入口压力,MPa;ρ为CO2的密度,kg/m3;ηpump为泵站效率,75%。

压缩机和泵的年折合费用计算见式(11):

3.1.3 维护费用与能耗费用

管道和站场建成并投入生产后,每年将投入一定的费用以维持其正常运行,因此从建设期后开始计算运行维护费用,年度运营费用计算见式(12):式中,OM为年运行维护费用,元;c为年运行维护因子,按照CNPC标准取2.5%。

管道系统中的电力消耗来自CO2压缩机和增压泵,能耗费用计算见式(13):

式中,Ipower为每年耗电费用,元;Wcomp和Wpump分别为压缩机和泵的运行功率,kW;COE为大工业电价,元/(kW·h);CF为压缩机设备容量因子;t为设备年运行时间,h。

3.1.4 经济性估算模型

管道输送成本计算见式(14):

式中,ILevelized为单位运输成本,元/t;m为质量流量,t/a。

3.2 管输成本经济性评估

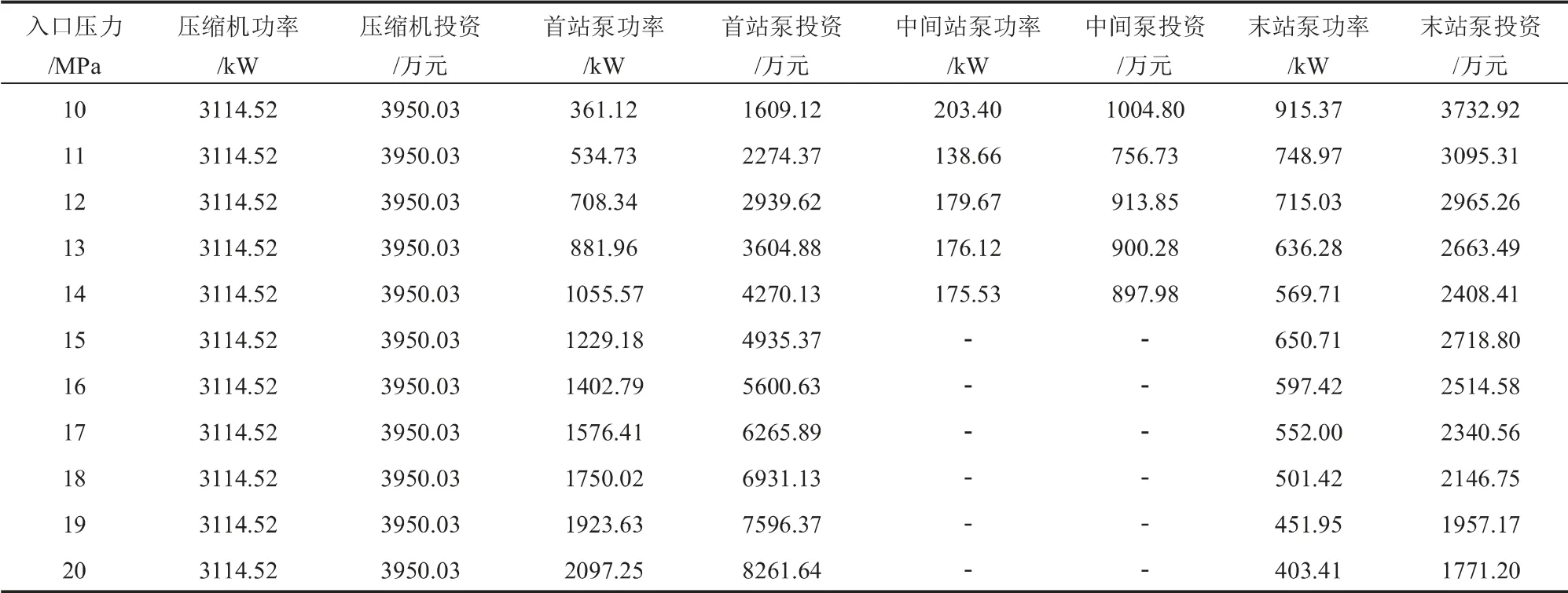

根据计算式(1)~(14),求得不同入口压力下超临界CO2管道输送的相关投资和成本,见表7、表8。

表7 不同入口压力增压设备投资计算结果

根据CO2管道输送费用估算模型, 计算不同入口压力下管输CO2年化成本, 结果见表8。 由表8可知,管道建设费用与增压设备费用相接近,而能耗费用占比最大。

表8 不同入口压力超临界CO2管输年化成本计算结果

图7为不同入口压力下输送单位CO2的综合成本。 由图7可知,入口压力由10 MPa增至20 MPa,输送成本先减小后增大, 在11 MPa时输送成本最低,为50.93 元/t。 该条件下,翻越点压力为9.01 MPa,管输过程中避开了压缩性突变区域,始终保持高压密相运行,保障了管道的安全输送。

4 结论

(1)模拟不同程度起伏地形下的超临界CO2管道输送过程,全线压力需保持高于8.49 MPa,发现地形起伏对输送的总压降和温降影响不大,但起伏管道沿线压力和温度存在较大波动。

(2)对管输设计参数进行分析,确定管道入口温度40 ℃为佳,管道入口压力大于15 MPa时可不设置中间泵站。

(3)建立超临界CO2管输成本经济评估模型,综合评估设备投资及能耗费用等影响,发现输送成本随入口压力增加先减小再增大,而能耗费用是成本最大的组成部分。 当管道入口压力为11 MPa、管径为DN300 mm、 壁厚为7.1 mm时, 可以保证超临界CO2安全输送,且成本最低,为50.93 元/t。