基于数字孪生的混流装配线资源配置优化

2021-03-16王昀睿仁文哲张传伟

王昀睿,李 妍,仁文哲,张传伟

(西安科技大学 机械工程学院,陕西 西安 710054)

0 引言

近年来,随着国内制造业的迅猛发展,客户需求的多样化和个性化日益明显,混流装配线逐渐取代了传统的单一品种装配线[1]。因为混流装配线各产品的工艺流程、相同工序作业时间、物料需求、各工站作业人员数量等装配需求并不完全相同,所以混流装配线资源配置问题相对简单的装配线更为复杂。装配资源包括人员、设备、物料、环境等信息,每种装配资源的状态信息会随装配进度的变化而变化,这些变化对装配过程的动态优化和反馈控制具有重要意义[2]。资源配置不足会影响正常装配进度,而资源配置过量则会造成浪费,因此如何进行混流装配线资源配置优化是装配企业面临的关键问题之一。

通常,混流装配线资源配置优化的完整过程是指在产品装配过程中,准确地掌握装配资源的当前数量,判断其在满足装配需求的前提下是否为当前最优方案。若是,则按方案继续执行;否则,通过装配线布局优化、线平衡优化、物料配送优化等方式建立资源配置优化模型,求解出最优配置方案,并根据方案调整装配资源状态,最终使混流装配线资源配置合理。有关如何进行混流装配线装配资源配置优化的问题,国内外学者进行了相关研究。严正峰等[3]考虑生产节拍波动引起的物料需求时间变化,以最小化配送成本为优化目标,建立了物料配送路径优化模型,保证了混流装配过程的平稳性;杨世君等[4]以最小化物流成本和生产平衡损失为优化目标建立了混流装配线布局优化模型,对混流装配线设施规划与布局进行优化,有效降低了物流成本和生产平衡损失;Yang等[5]综合考虑混流装配线排产顺序、最小生产周期和各工站平均负荷,建立了装配线平衡模型,并运用仿真技术验证方案的可行性,提高了混流装配线平衡率。综上可知,通过建立不同优化目标的数学模型并进行求解,可以实现装配资源的配置优化,然而优化过程中存在装配资源多重配置的耦合问题,而且不能实时监控装配资源的状态,发现资源配置问题时不能及时、动态地进行优化,无法确保得到的混流装配线资源配置方案的可实施性。数字孪生技术为解决上述问题提供了一种有效的解决方案。

数字孪生可以以数字化的方式建立能真实反映物理实体的虚拟模型[6],促进物理空间和虚拟空间信息的交互融合[7]。陶飞等[8]提出数字孪生车间的概念,介绍了其主要系统组成部分,并从生产要素管理、生产计划优化、生产过程控制3个阶段阐述了其运行机制,为数字孪生车间落地提供了理论基础;Wang等[9]将数字孪生技术与计划调度相融合,形成基于数字孪生的计划调度系统,可全方位管控生产活动中的不确定性因素,为数字孪生技术与生产计划系统的交互应用提供了参考;赵阳等[10]建立了基于数字孪生的飞机装配线智能脉动管控模型,从计划调度、物料配送、作业指导、产线监视、资源配置优化5方面展开研究,为数字孪生在资源配置优化的应用提供了依据;郭具涛等[11]提出基于数字孪生的航天制造车间生产管控的方法,重点阐述了车间设备、制造和运行的分层管控机制,有效地提升了航天制造车间的资源优化配置能力。近年来,数字孪生技术已经被应用于智能车间并行控制[12]、数控机床预测维护[13]、装配工艺设计[14]、装配质量预测与管控[15]、车间三维可视化监控[16]等方面。总之,数字孪生技术可以实现物理装配车间与虚拟装配车间的交互共融,虚拟装配车间是物理装配车间的数字化映射,反映了物理装配车间的真实装配情况。用户可在虚拟装配车间实时监控物理装配车间装配资源,并利用实时数据对装配资源进行最优建模,物理装配车间接收虚拟装配车间的最优资源配置方案来调整实际资源的状态,符合混流装配线资源配置优化的基本思想。因此,利用数字孪生技术可实现动态、高效的混流装配线资源配置优化。

本文将数字孪生技术引入混流装配线,以传统物理装配车间为基础,利用软件建立虚拟装配车间。综合运用仿真技术、解耦方法、多目标优化方法等,实现物理装配车间和虚拟装配车间信息的实时互通,构建出基于数字孪生的混流装配线资源配置优化模型;在此基础上,阐述数字孪生驱动的混流装配线资源配置优化总体流程,将分段式解耦与多目标优化结合应用于优化过程。最后将该方法应用于某企业,建立符合该企业的混流装配线资源配置优化模型,通过重新分配作业元素,实现了人员、工具等装配资源的配置优化,并将得到的最优资源配置方案应用于企业的实际装配,提升了优化后混流装配线的平衡率。

1 混流装配线资源配置优化数字孪生模型的构建

新一代信息技术的发展推动着具有多品种、小批量特征的混流装配线朝着智能型发展,但是如何对混流装配线资源配置进行优化,仍然值得进一步研究。本文借助数字孪生技术,搭建基于数字孪生的混流装配线资源配置优化模型框架(如图1),包括物理装配车间、生产计划系统、孪生数据平台、虚拟装配车间4个结构的应用框架,实现了车间混流装配线资源精准配置,提高了装配线的自动化、柔性化和智能化水平。

1.1 物理装配车间

物理装配车间是混流装配线实施装配任务的场所,也是实现虚拟装配车间与物理装配车间互通互联的数据来源,更是混流装配线各种装配资源的配置场地,主要包括物理装配线的实体,如装配线的人员、物料库存、在制品数量、设备、温度、空气质量等,还包括与物理装配线相对应的装配活动。物理装配车间负责具体实施生产计划系统下达的资源配置方案,并通过与生产计划系统的交互对方案进行修正与优化。物理装配车间为孪生数据平台提供车间实时数据,包括装配资源、装配计划和装配过程数据,通过孪生数据平台与虚拟装配车间之间进行信息交互,为混流装配线资源配置提供更加实时、高效、智能的服务。

1.2 生产计划系统

生产计划系统用来管理装配计划、产品质量、装配资源、物料库存,并对装配过程进行管控,为物理装配车间与虚拟装配车间的相互连接提供系统支持与服务。结合了数字孪生技术的生产计划系统可根据实际装配情况为装配线提供各种生产服务功能,如设施布置、装配计划优化、精准物料配送等。在装配任务开始之前,生产计划系统制定初步的资源配置方案,将其传至虚拟装配车间进行模拟仿真。虚拟装配车间将最优资源配置方案通过生产计划系统传至物理装配车间,指导车间实时调整装配资源,对混流装配线资源进行优化配置和管理,从而保证车间装配计划正常运行,提高混流装配线的运行效率。

1.3 孪生数据平台

孪生数据平台的主要功能是存储相关数据,以满足每个功能模块运行时对数据的需求。其中包括物理装配车间装配资源数据、虚拟装配车间孪生数据、生产计划系统相关的服务数据和优化过程中相关的知识库数据。装配资源数据包括人员、设备、物料等协同完成混流装配线装配任务的过程数据;虚拟装配车间孪生数据包括模型数据、仿真数据以及评估、优化等数据;服务数据包括生产控制数据、制造管理数据和产品管理数据;知识库是由该领域专家提供,并从现有数据中提取的相关规则,其可有效地组织管理系统获取的数据,为装配资源配置优化提供数据支持,如历史资源配置平均标准。孪生数据平台可实现对数据的融合处理,为整个数字孪生系统运行提供准确、实时、可靠的数据保障。

1.4 虚拟装配车间

虚拟装配车间主要包括数字孪生装配线及其对应的虚拟装配活动,承担着对物理装配车间进行仿真建模与监控,以及跟踪物理装配车间的运行情况、验证与评估资源配置方案、迭代优化资源配置的任务。通过与孪生数据平台和物理装配车间的交互反馈,对物理装配车间的人、机、料、法、环等生产要素进行全方位、全流程地仿真建模,真实、动态、准确地映射物理装配车间中的装配资源、各工站作业情况、物料供应等与装配相关的装配进度和状态,车间管理员据此动态地监控和跟踪物理装配车间的实时运行情况。在孪生数据平台的驱动下,虚拟装配车间可实现对资源配置方案的验证、评估与优化。

2 混流装配线资源配置优化总体流程

传统的混流装配线资源配置优化方法主要是工作人员运用通用方法和工作经验进行相关改善,使其能满足生产需求。通常情况下,厂内计划部根据装配任务设计出符合企业实际情况的资源配置方案,生产计划员根据该方案相应调整车间实际的资源配置状态。装配过程中,当车间资源配置出现问题时,车间管理人员或作业人员凭经验对所发现的问题进行改善与优化。然而,这种传统的资源配置优化方法耗时较长,动态响应能力不足,凭经验容易造成装配车间混乱。

为了预防混流装配线资源配置出现异常,保证计划调度方案能准确地指导实际生产,根据物理装配车间的设施布局、工站划分、人员配置、装配工艺等相关数据对虚拟装配车间分层次构建模型,使其能实时、动态地映射物理装配车间,在此基础上引入生产计划系统,构建完整的资源配置优化数字孪生模型。孪生车间可以保证车间信息透明化,它是物理装配车间、虚拟装配车间、孪生数据平台和生产计划系统的集成融合。在孪生数据平台的驱动下,生产计划系统具有初步配置人员、设备、物料等装配资源的功能,虚拟装配车间可进行装配资源的最优化建模、模型求解、候选方案解集仿真评估、最优方案抉择等活动。实时更新知识库是基于数字孪生的混流装配线资源配置优化方法的重要保证,可为后期的持续优化提供数据支持。图2所示为数字孪生驱动的混流装配线资源配置优化总体流程。

当虚拟装配车间接收装配任务时,生产计划系统在资源配置历史数据及其他关联数据的驱动下,根据装配任务管理和配置装配资源,生成满足装配任务需求和约束条件的初始资源配置方案。然后,在物理装配车间人员、设备、物料等装配资源实时数据的驱动下,虚拟装配车间对实时状态下的初始资源配置方案进行仿真。生产计划系统通过孪生数据平台中知识库存储的历史资源配置平均标准和规则判断初始资源配置方案在实时状态下是否最优,如果该方案最优,则生成最优资源配置方案;否则,进行资源配置优化,即在虚拟装配车间建立资源配置优化模型,选择优化目标,并利用多目标优化算法对该模型进行求解,得到多个装配资源配置方案。分别对各资源配置方案进行仿真分析,选择出最优资源配置方案,并更新知识库。最后,生产计划系统将该方案通过管控指令发送到物理装配车间,物理装配车间按方案调整装配资源并实施装配,实现混流装配线的动态平衡和持续优化。

3 混流装配线资源配置优化的实现过程

混流装配线资源配置优化问题是一个耦合问题。通过混流装配线布局、装配线平衡、物料配送等多种方式可对装配资源进行优化配置,由于其优化目标各不相同,会产生耦合问题[17]。多重耦合问题造成对混流装配线公共资源的多重配置优化,降低了方案的执行效率,增加了解决资源配置优化问题的难度。

本文对混流装配线布局不合理、线平衡率低、物料配送不准时3个问题进行资源配置优化,这3个问题实际上有多个优化目标,而且不同目标会产生不同的优化结果[18]。对此,通常寻找折衷的解决方案,使所有目标尽可能同时接近最优解决方案。由于混流装配线资源配置优化耦合问题难以进行系统性建模,本文提出一种分段式解耦方法。在数字孪生驱动的混流装配线资源配置总体流程中,当判断资源配置方案在实时状态下不为最优时,通过分段式解耦方法与多目标优化来优化资源配置方案,其实现过程如图3所示。

3.1 分段式解耦方法

混流装配线资源配置优化分段式解耦方法的实现过程如图3所示,在装配任务和初始资源配置方案激活下,开始有顺序地对相应的问题进行优化。假设首先激活混流装配线布局优化,中间存储组件可对上阶段优化结果进行存储,为后续优化提供数据支持,避免不同优化方法对装配资源的多重配置,具体分为以下3个阶段:

(1)根据装配任务与初始装配线布局方案,采用混流装配线布局优化方法对资源配置进行优化,并将优化后的装配线布局参数存储至中间存储组件。混流装配线布局是指原材料从接收到加工为成品的整个过程,其将人员、设备、物料所需的空间进行最合理地划分和最有效地配置,使企业经济效益最大化。传统的混流装配线布局优化方法主要通过分析车间物流强度或建立不同目标的装配线布局优化模型,对混流装配线布局进行优化。然而上述优化方法很难适应多变的情况,而且进行优化时使用的数据为历史数据,生成的方案不能实时、动态地指导企业实际装配线布局优化。为解决上述问题,将数字孪生技术引入混流装配线布局优化过程。

基于数字孪生的混流装配线布局优化是在本文所构建的资源配置优化数字孪生模型中进行的,利用传感器采集设备、人员等装配资源的实时数据,虚拟装配线在装配资源实时数据驱动下计算最优装配线布局,最后通过生产计划系统将最优布局方案以管控指令的形式下发至物理装配线,指导对装配资源的实际调整。

(2)调用优化后的装配线布局参数,通过混流装配线平衡优化方法对资源配置进行优化,并将优化后的装配线参数保存到中间存储组件。传统的混流装配线平衡优化主要运用取消、合并、重排、简化(Eliminate,Combine,Rearrange,Simplify,ECRS)原则或建立不同优化目标的装配线平衡模型,实现对混流装配线的平衡优化。这些优化方法虽然能够提高装配线的平衡率,但是在优化时未考虑装配资源的实时状态,不能确保所生成优化方案的可实施性。数字孪生技术可以实时优化装配线平衡问题,基于数字孪生的混流装配线平衡优化,可在虚拟装配线利用装配资源的实时数据进行线平衡优化,并通过仿真分析和评估选择出最优方案,通过生产计划系统指导车间的实际装配。

(3)基于优化后的装配线相关参数,通过物料配送优化方法对资源配置进行优化,并将优化后物料配送参数保存到中间存储组件。混流装配线物料配送是指将装配所需的零件以必要的数量在必要的时间配送到线边暂存区,以保证装配的正常进行。传统的物料配送优化主要通过重新规划物料配送路径来缩短配送路径,达到优化的目的,最后对优化后的方案进行仿真,验证其可行性。这种优化方法周期长、效率低,不能实时监控配送工具和物料状态。为实现物料配送过程中配送人员、物料等装配资源数据与虚拟装配线信息的实时互通与精准配送,将数字孪生技术和准时化生产引入混流装配线物料配送优化过程。

运用准时化生产的概念,对装配过程所需物料进行分类,并建立相关的物料配送规则。虚拟装配车间在孪生数据平台中各工位装配节点、配送人员、工具等实时数据的驱动下,对物料需求时间进行预测,确定物料配送任务清单。在此基础上对物料配送路径进行优化,通过仿真分析确定最优配送方案。最后,通过生产计划系统以管控指令的形式指导物理装配线资源进行实时调整,实现物料的动态准时化配送。

3.2 多目标优化

混流装配线资源配置优化通常考虑3个目标:①提高线平衡率;②提升人均产能;③将装配人员分配到最优作业工站。多目标优化是为提高这3个目标进行的优化计算,多目标优化算法包括传统算法和智能算法。对于耦合优化问题,需结合实际情况对优化方法进行多目标求解。

本文以最小化装配线节拍、均衡各工站的工作负荷和最小化装配成本为目标建立混流装配线资源配置优化数学模型,模型中的相关符号含义如表1所示。

表1 符号含义

所提数学模型如下:

(1)

(2)

(3)

s.t.

(4)

(5)

(6)

其中:式(1)为第1个目标函数,即最小化装配线节拍;式(2)为第2个目标函数,即均衡各工站的工作负荷,确保分配至各工站的作业任务的装配时间尽可能相等;式(3)为第3个目标函数,即最小化装配成本,将相应的作业任务分配到最合适的装配人员,从而降低产品的总装配成本。式(4)表示1个作业任务只能分配到1个工站;式(5)表示i是j的紧前工序;式(6)是对式(2)目标函数中λ的详细说明。

4 某企业的混流装配线资源配置优化

将构建的基于数字孪生的混流装配线资源配置优化方法应用于某企业混流装配线,以解决该企业混流装配线因装配资源配置不合理造成的装配线平衡率低、不能完成装配任务的问题。经实际调研发现,该企业混流装配线各工站作业时间差异大、工人空闲时间多、装配效率低、资源配置混乱。目前,混流装配线生产管理员根据计划部下发的日装配计划安排实际装配,当装配资源配置不合理导致出货量不能满足实际需求时,车间管理人员在现有基础上凭借经验调整装配资源,再继续进行装配。具体问题如下:①混流装配线平衡率低、各工站作业时间差异大,且日产量不能满足客户需求;②车间管理人员不能实时发现装配资源配置异常问题;③凭经验得到的方案并不一定为最优资源配置方案。

为解决上述问题,采用本文提出的资源配置优化方法,在孪生数据平台驱动下通过作业元素重新配置对装配资源进行优化。基于数字孪生的某企业混流装配线资源配置优化运行机制如图4所示。

根据企业混流装配线设施布置、工艺流程、装配设备等相关数据建立对应的虚拟装配线。企业混流装配线为虚拟装配线提供装配资源实时数据,在此基础上对初始资源配置方案进行仿真,并调用知识库中的历史资源配置平均标准进行方案评价,若为最优状态,则生成最优资源配置方案;否则,重新划分作业元素,建立以各工站工作负荷均衡为目标的混流装配线资源配置优化模型,并进行求解,作业元素重新配置后再进行仿真分析,最终生成最优资源配置方案。通过生产计划系统以管控指令的形式将生成的方案下发至企业混流装配线,据此调整实际装配资源,最后更新知识库,为后期的混流装配线资源配置优化提供数据支持。

4.1 企业生产现状

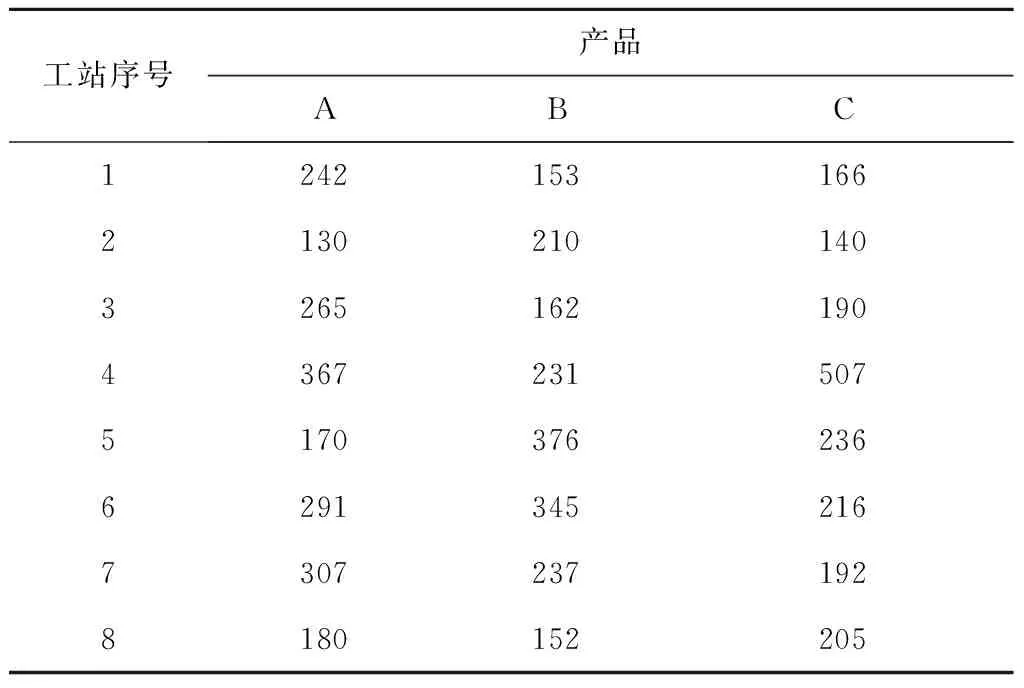

由实际调研可知,该企业有3条完全相同的混流装配线,各装配线每日根据生产管理员下发的订单加工装配各型号产品。每条装配线固定有8个工站,工人上班时间为8 h,两班制。装配线共装配A(3002),B(3216),C(0870)3种型号的产品,各产品的占比分别为qA∶qB∶qC=0.5∶0.3∶0.2,而且3种型号产品的装配工艺、结构均较为相似。在该企业混流装配线采集数据,各型号产品在各工站的作业时间如表2所示。

表2 优化前各工站的作业时间表 s

4.2 初始资源配置方案验证

根据企业混流装配线布局、装配工艺、各工站作业人员数量等实时信息,建立虚拟装配车间三维模型,并对初始资源配置方案进行验证。该混流装配线其他工站完成作业时,需等待瓶颈工站完成作业后装配线才可运行,验证结果如表3所示。

表3 优化前各工站的繁忙率 %

优化前最高繁忙率为94.15%,最低为44.56%,计算装配线平衡率η1[19]为

(7)

式中:k为工站总数;Bk为第K个工位的繁忙率;Bmax为最高繁忙率。仿真结果显示,各工站的繁忙率差异较大,厂内日产量为469个。通过计算得到装配线平衡率只有64.15%,经知识库中的历史资源配置平均标准判断,需要对装配资源配置进行优化。

4.3 混流装配线资源配置优化建模

4.3.1 作业元素划分

首先重新划分各工站的作业元素,建立以各工站工作负荷均衡为研究目标的数学模型,并进行求解,合理地将作业元素分配到各工站。3种产品共包括16个作业元素,不同型号的产品作业元素有一定差异。对于产品A,有13个作业元素分配到8个工站;对于产品B,有13个作业元素分配到8个工站;对于产品C,有12个作业元素分配到8个工站。3种产品各作业元素的时间如表4所示,表中“—”表示该种产品没有该作业元素。

表4 产品作业元素时间表 s

4.3.2 优化结果

本次对混流装配线的研究,是在工站数确定的条件下,以各工站工作负荷均衡为目标,使混流装配线工作负荷均衡化,并提高装配线平衡率。优化后各工站作业元素分配结果如表5所示。

表5 优化后各工站作业元素分配结果

由表5可知,产品A的作业元素1,2分配到工站1,该工站的总作业时间为297 s;作业元素3,5分配到工站2,该工站的总作业时间为287 s;作业元素6分配到工站3,该工站的总作业时间为220 s。

4.4 优化效果分析

在均衡混流装配线各工站工作负荷的基础上对最优资源配置方案进行验证,最后将优化后的结果反馈到知识库来更新知识库。优化前后的日产量、平衡率(η2)和各工站繁忙率对比如表6和表7所示。

表6 日产量和平衡率对比表

表7 各工站繁忙率对比表 %

由表6可知,优化前厂内每天工作16 h的日产量为469个产品,优化后日产量提升为602个产品,装配线平衡率由64.15%提升到81.84%。由表7可知,优化前工站4的繁忙率最高,为94.15%,其余各工站繁忙率较低,最低为43.24%;优化后的繁忙率最高达到98.67%,最低为64.28%,各工站装配人员的等待时间减少。

5 结束语

本文对数字孪生技术在混流装配线的应用进行了研究,提出基于数字孪生的混流装配线资源配置优化方法,并以某企业混流装配线为例,验证了方法的有效性。通过构建基于数字孪生的混流装配线资源配置优化模型和总体流程,将分段式解耦与多目标优化相结合,用于实现资源配置优化方法,解决了混流装配线资源配置优化效率低、动态响应能力不足等问题,实现了对装配线人员、工具、设备等资源的合理配置,有效地提升了装配过程信息透明化和资源优化配置能力,为基于数字孪生的资源配置优化方法提供了实践依据。后续研究将融入更多的装配资源,如工装、物料、工艺等,同时结合预测技术实现更加全面的资源配置优化。